Ministerstwo Edukacji i Nauki Republiki Kazachstanu

Pawłodar Wyższa Szkoła Chemiczna i Mechaniczna

Test

Na temat: Produkcja tlenku glinu

Temat: Wprowadzenie do specjalności: „Produkcja aluminium”

Pawłodar 2011

1. krótki opis produkcja (cel procesu, adekwatność technologii, zastosowanie produktu)

2. Charakterystyka surowców i gotowego produktu

3. Chemia procesu ( podstawy teoretyczne proces)

4. Schemat technologiczny produkcji (kopia schematu technologicznego)

5. Opis głównego aparatu (kopia)

6. Bezpieczeństwo

7. Lista wykorzystanej literatury

1. Krótki opis produkcji (cel procesu, adekwatność technologii, zastosowanie produktu)

Spiekany tlenek glinu to nowoczesny materiał Wysoka jakość, który znalazł zastosowanie w produkcji wyrobów szczególnie żaroodpornych.

Wraz z nim w przemyśle stosuje się tlenek glinu tabelaryczny i reaktywny, które różnią się technologią wytwarzania i szeregiem cech.

Spiekany tlenek glinu, znany również jako kalcynowany tlenek glinu, to tlenek glinu, który został poddany dodatkowej obróbce cieplnej - kalcynacji.

Podczas kalcynacji tlenek glinu jest podgrzewany do wysokich temperatur, ale bez dopuszczenia kryształów tlenku glinu do wysadzenia.

Dzięki takiej dodatkowej obróbce cieplnej tlenek glinu otrzymuje szereg cennych i użyteczne właściwości.

Ten rodzaj materiału różni się od topionego tlenku glinu tym, że ma w swojej strukturze mikropory, dzięki czemu znacznie lepiej się formuje i wiąże. Spiekany typ sztucznego tlenku glinu ma następujące cechy cechy charakterystyczne:

izolacja elektryczna

Zwiększona odporność na ogień

Poprawiona wytrzymałość mechaniczna

Poprawiona odporność na zużycie i ścieranie

Możliwość nadawania precyzyjnych wymiarów i kształtów gotowym produktom.

Kalcynowany tlenek glinu można wytwarzać w różnych frakcjach, w zależności od stopnia rozdrobnienia i wielkości kryształów. Różne gatunki tego materiału pełnią różne funkcje w składzie materiałów ogniotrwałych i nadają im dodatkowe właściwości.

Najważniejsze z nich to:

Zwiększenie zasobów i ogólnej żywotności produktów poprzez zwiększenie zawartości tlenku glinu

Wysoka gęstość cząstek dzięki ich małym rozmiarom, a co za tym idzie zwiększonej wytrzymałości mechanicznej oraz odporności na ścieranie i zużycie

Wysoka ogniotrwałość i odporność na szok termiczny dzięki interakcji materiału ze spoiwami, takimi jak cement glinowy czy glina.

Może być wytwarzany i stosowany zarówno w postaci swobodnej, nieukształtowanej, jak i w postaci połączonych, monolitycznych produktów.

Kalcynowany tlenek glinu jest używany do produkcji następujących produktów:

Świeca

Porcelana

Filtry ceramiczne

Ceramika odporna na zużycie

Izolatory wysokiego napięcia

Wyroby sanitarne

Wyroby ceramiczne dla elektroniki

Wyroby ceramiki technicznej i inżynierskiej

Płytki ceramiczne itp.

Kalcynowany tlenek glinu znalazł zastosowanie w następujących gałęziach przemysłu: produkcja korundu, materiałów ogniotrwałych, szkła, przemysł chemiczny, produkcja ceramiki gospodarczej, elektrycznej, technicznej i trudnościeralnej.

2. Charakterystyka surowców i gotowego produktu

Boksyt(fr. boksyt) (pod nazwą obszaru Baux na południu Francji) - ruda glinu, składająca się z wodorotlenków glinu, tlenków żelaza i krzemu, surowców do produkcji tlenku glinu i materiałów ogniotrwałych zawierających tlenek glinu. Zawartość tlenku glinu w komercyjnych boksytach waha się od 40% do 60% i więcej. Jest również stosowany jako topnik w metalurgii żelaza.

Zazwyczaj boksyt jest ziemną, podobną do gliny masą, która może mieć teksturę wstęgową, pizolitową (podobną do grochu) lub jednolitą. W normalnych warunkach pogodowych skalenie (minerały, które stanowią większość) skorupa ziemska i będąc glinokrzemianami) rozkładają się z utworzeniem iłów, ale w gorącym klimacie i wysokiej wilgotności końcowym produktem ich rozkładu może okazać się boksyt, gdyż takie środowisko sprzyja usuwaniu zasad i krzemionki, zwłaszcza z syenitów czy gabro. Boksyty są przetwarzane na aluminium etapami: najpierw otrzymuje się tlenek glinu (tlenek glinu), a następnie metaliczne aluminium (elektrolitycznie w obecności kriolitu).

Właściwości tlenku glinu

Aluminium tworzy się z trzech tlenków tlenu:

. W podtlenku jest jednowartościowy, trójwartościowy i in AlO wykazuje mieszaną wartościowość. Subzwiązki i można je otrzymać w wysokich temperaturach przez redukcję lub rozkład termiczny, ale procesy te nie mają jeszcze praktycznego znaczenia.Surowcem do produkcji aluminium jest tlenek glinu – sproszkowany tlenek glinu, składający się z dwóch odmian (modyfikacji) tlenku:

(alfa tlenek glinu) i (gamma tlenek glinu). Alfa tlenek glinu, najbardziej stabilna forma, występuje naturalnie jako mineralny korund. Posiada mocną strukturę, dużą twardość i odporność chemiczną: temperatura topnienia korundu to (2054±6)°C. Tlenek glinu gamma otrzymuje się przez odwodnienie wodorotlenku glinu, dobrze oddziałuje z roztworami zasad i kwasów, ma wysoką higroskopijność. Nawet podgrzany do 1000°C, gamma tlenek glinu zatrzymuje około 1% wody, a jedynie długa ekspozycja w temperaturze 1200°C całkowicie ją odwadnia. Tlenek glinu gamma jest następnie przekształcany w korund.3. Chemia procesu (teoretyczne podstawy procesu)

Produkcja aluminium rozpoczyna się od produkcji tlenku glinu. Tlenek glinu - biała krystaliczna substancja Al2O3. Znany w postaci dwóch modyfikacji alfa (korund) i gamma tlenku glinu. Korund występuje w skałach w postaci bezbarwnych kryształów. Najczęściej jednak naturalny korund zanieczyszczony jest magnetytem, hematytem, kwarcem itp. Kryształy alfa Al2O3 mają kolor czerwony (rubin), niebieski (szafir), które są minerałami szlachetnymi. Modyfikacja tlenku glinu gamma nie występuje w naturze i powstaje podczas odwadniania wodorotlenków w zakresie temperatur 500 - 900 stopni Celsjusza. Po podgrzaniu od 900 - 1200 zamienia się w alfa Al2O3.

Najprostsze i najbardziej ekonomiczne są metody otrzymywania tlenku glinu, które polegają na obróbce rudy alkaliami wiążącymi tlenek glinu w rozpuszczalny glinian sodu. Aby przenieść tlenek glinu do glinianu sodu, rudę poddaje się bezpośredniej obróbce alkaliami (metoda Bayera) lub spiekaniu z solami metali alkalicznych i metali ziem alkalicznych, uzyskując stałe gliniany, które następnie są ługowane roztworami wodnymi.

Metodę spiekania stosuje się do przetwarzania boksytu wysokokrzemionkowego.

Przygotowany wsad z drobno zmielonego boksytu, wapienia, sody, produktów zwrotnych jest podgrzewany i spiekany w temperaturze 1100-1300 0C w rurowych piecach obrotowych. Powstały placek w postaci kawałków o różnych rozmiarach i pewnym składzie mineralogicznym jest traktowany krążącymi roztworami alkalicznymi o niskim stężeniu lub wodą w celu przekształcenia tlenku glinu i alkaliów w roztwór glinianu. Po oczyszczeniu roztworu z zanieczyszczeń stałych i krzemionki, jest on rozkładany przez karbonizację lub rozkład w celu uzyskania wodorotlenku glinu w osadzie. Wodorotlenek glinu po przemyciu i przefiltrowaniu jest kierowany do kalcynacji w wysokiej temperaturze w rurowych piecach obrotowych. Po schłodzeniu tlenek glinu jest wysyłany do konsumenta.

Metoda sucha alkaliczna (spiekanie; pozwala uzyskać czysty tlenek glinu z rud (niskogatunkowy boksyt, nefelin itp.) o wysokiej (powyżej 6%) zawartości krzemionki. Skała zawierająca tlenek glinu jest kruszona wapieniem i sodą i spiekana w piecach w którym tlenek glinu jest przekształcany w rozpuszczalny w wodzie zasadowy glinian Na20»Al203, a krzemionka wiąże się z nierozpuszczalnym krzemianem dwuwapniowym.Po ługowaniu, zagęszczaniu, przemyciu i oddzieleniu osadu czyste aluminium rozkładane przez karbonizację. Proces przebiega wtedy w taki sam sposób, jak Metoda Bayera. W przypadku rud seledynowych najbardziej racjonalna jest metoda sucha alkaliczna, która pozwala na kompleksową obróbkę skały seledynowej z wytworzeniem dodatkowych produktów – sody, potażu i cementu. Rudy ałunitu są również przetwarzane metodą suchą alkaliczną z produkcją kwasu siarkowego i soli kuchennej jako produktów ubocznych.

Na jedną tonę tlenku glinu na surowcach nefelinowych zużywa się 5-6 ton rudy nefelinowej, 7-8 ton wapienia, 1,5-2,0 ton węgla do pieców do spiekania i 5-6 ton pary wysoko- i niskociśnieniowej. Struktura majątku trwałego rafinerii tlenku glinu (działająca instalacja średniowydajna działająca na boksytach, metoda Bayera) w %: budynki i budowle - 70, wyposażenie wraz z instalacją - 26, inne - 4; produkcja tlenku glinu za 1 milion rubli. inwestycje kapitałowe (t / 100 rubli rocznie - 1,1-1,2).

Proces Bayera, obecnie dominujący w produkcji tlenku glinu, nadaje się tylko do przetwarzania boksytów niskokrzemionkowych (o module powyżej 7). Metodą spiekania można przerabiać na tlenek glinu nie tylko wszelkiego rodzaju boksyty, ale także nefeliny, iły, kaoliny i inne skały glinokrzemianowe, których zasoby są praktycznie niewyczerpane. Po raz pierwszy tę metodę zastosował w 1858 r. Louis Le Chatelier, który zaczął pozyskiwać tlenek glinu z boksytów, spiekając je sodą, a następnie rozkładając roztwory glinianów dwutlenkiem węgla. Jednak w tej postaci sposób nie nadaje się do przetwarzania boksytów krzemionkowych ze względu na duże straty Al 2 O 3 i Na 2 O, a dla wysokogatunkowych boksytów metoda Bayera jest bardziej korzystna.

Müller (1880) zaproponował dodanie, oprócz sody, magnezytu lub dolometu podczas spiekania glinokrzemianów w celu związania krzemionki w krzemiany metali ziem alkalicznych, które są nierozpuszczalne w wodzie.

W 1897 Penyakov zaproponował metodę dla rud glinianowych z Na2SO4 w obecności czynnika redukującego, aw 1916 metodę spiekania rud bogatych w krzemionkę z samym wapieniem.

Kompleksowy rozwój i doskonalenie metody spiekania w odniesieniu do boksytów wysokokrzemowych, nefelinów i innych skał glinokrzemianowych jest całkowicie związane z nazwiskami naukowców radzieckich. Pod kierownictwem A.A. Yakovkina i I.S. Liliwa, przy udziale VN Mazel, FN Strokov i innych, opracowano metodę spiekania suchej mieszanki boksytowo-wapienno-sodowej. Metodę tę zastosowano w hucie aluminium Wołchow do przerobu boksytu ze złoża Tichwin. Później, zgodnie z sugestią V.A. Mazela, w rafinerii Tichvin Alumina przeprowadzono wariant spiekania na mokro.

Przetwarzanie surowców nefelinowych metodą spiekania zostało opanowane w trzech zakładach: w kombajnach aluminium Volzhsky, tlenku glinu Pikalevsky i tlenku glinu Achinsk.

W skład wsadu boksytowego do metody spiekania wchodzą: boksyt, wapień, recyklowany roztwór sody, świeża soda kompensująca straty alkaliów w procesie oraz produkty recyklowane (szlam z odsilikonowania, szlam z kaustyzacji).

Podczas spiekania takiej mieszaniny powstają dobrze rozpuszczalny w wodzie glinian sodu, słabo rozpuszczalny krzemian dwuwapniowy oraz niestabilny hydrolitycznie ferryt sodu w następujących reakcjach:

Zgodnie z tymi reakcjami we wsadzie muszą być zachowane następujące zależności molekularne:

W przypadku boksytów o niskiej zawartości krzemu można zastosować spiekanie boksytu sodą bez dodatku wapienia. Ta metoda nazywana jest kaustyzacją termiczną, pozwala na kaustyzację sody powstałej w procesie Bayera, a także zastąpienie drogiego ługu K. sodą.

Powstałe ciastka, zarówno boksytowe, jak i nefelinowe, są ługowane roztworami z recyklingu lub wodami płuczącymi. Podczas gdy Al 2 O 3 przechodzi do roztworu w postaci glinianów metali alkalicznych; ferryt sodu jest hydrolizowany z wytworzeniem nierozpuszczalnego wodorotlenku żelaza i zasad żrących, co poprawia stabilność roztworów glinianu. Powstały krzemian dwuwapniowy podczas interakcji z roztworem glinianu ulega częściowemu rozkładowi, a krzemionka przechodzi do roztworu. Jednak większość krzemianu dwuwapniowego pozostaje w szlamie. Osad oddziela się od roztworu glinianu, a roztwór glinianu poddaje się odsilikonowaniu i rozkładowi w celu uwolnienia wodorotlenku glinu. Ług macierzysty otrzymany po wydzieleniu wodorotlenku glinu przy produkcji tlenku glinu z boksytu jest odparowywany do pewnego stężenia soli i wykorzystywany do przygotowania wstępnego wsadu. Szlam powstały w wyniku ługowania boksytów nie jest obecnie używany i jest wrzucany do pola szlamowego.

Przygotowanie wsadu do spiekania

Sprzęt i technologia tej obróbki są zdeterminowane następującymi wymaganiami procesu spiekania: składniki wsadu muszą być drobno zmielone, precyzyjnie dozowane i dobrze wymieszane; opłata musi zawierać minimalna ilość wilgoć niezbędna do zapewnienia jego płynności (wzrost wilgotności wsadu prowadzi do wzrostu zużycia paliwa do jego odparowania i zmniejszenia wydajności pieców do spiekania); w ładunku należy ściśle przestrzegać podanych stosunków cząsteczkowych składników.

Przygotowanie mieszanki ogranicza się do następujących operacji: a) kruszenie boksytu wapienia; b) mielenie na mokro składników wsadu; c) korekty opłat.

Z reguły rudy te wchodzą do zakładu w postaci dużych kawałków. W zależności od wielkości, twardości i zawartości wilgoci rudy są kruszone w kilku etapach w kruszarkach szczękowych, kapsułowych i niskoprądowych. Wielkość kruszenia powinna być wystarczająca do późniejszej operacji - rozdrabniania. Mielenie odbywa się w młynach rurowych przy produkcji tlenku glinu z boksytu, boksytu i wapienia są mielone razem w roztworze sody po odparowaniu. Aby zrekompensować utratę alkaliów, do wsadu podawana jest świeża woda sodowa. Podczas przetwarzania boksytu i nefelinu do wsadu wprowadzany jest biały szlam z odsilikonowania roztworów glinokrzemianów.

Składniki dozowane są w taki sposób, aby po zmieleniu uzyskać mieszaninę o wymaganym składzie.

Mieszanka po zmieleniu pompowana jest do zbiorników z mieszaniem powietrza, zwanych basenami korekcyjnymi, w których dokonuje się ostatecznej korekty mieszanki. Z basenów korekcyjnych miazga jest wypompowywana przez baseny zasilające do pieca spiekalniczego.

Spiekanie partii boksytu

Celem tej redystrybucji jest jak najpełniejsze związanie wsadu tlenku glinu i tlenków metali alkalicznych w gliniany alkaliczne, a związku krzemu w krzemian dwuwapniowy. Oprócz tych związków podczas spiekania powstaje ferryt sodu i inne produkty. Powstawanie wszystkich tych związków jest możliwe podczas wysokotemperaturowego wypalania wsadu.Temperatury spiekania są określane przez mineralogiczne i związki chemiczne materiałów wchodzących w skład wsadu, a dla wsadu boksytu wynosi około 1150-1250°C.

Podczas procesu spiekania mokra mieszanina jest odwadniana, materiał jest podgrzewany, wapień ulega dysocjacji, powstaje spiek i następuje schłodzenie spieku.

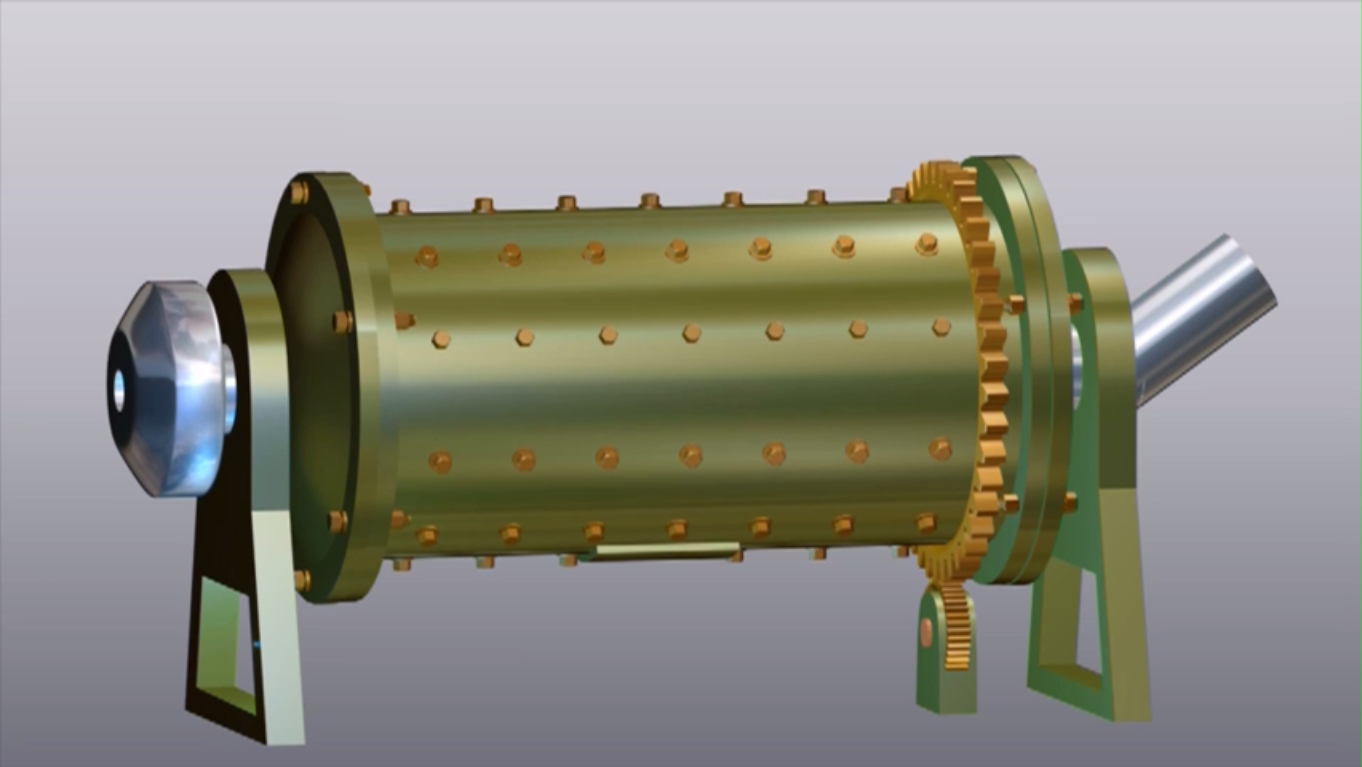

Do spiekania wsadu boksytu stosuje się bębnowe piece obrotowe o średnicy 3-5 mi długości 50-100 m.

Jako paliwo do pieców spiekalniczych wykorzystuje się węgiel, olej opałowy, gaz. Chłodzenie spieku od 1000-1100 do 100°C odbywa się w chłodnicach bębnowych lub zbożowo-krzemowych.

Po rozdrobnieniu placek kierowany jest do ługowania, a spaliny z pieców spiekalniczych są oczyszczane z pyłu w systemie kolejno rozmieszczonych komór pyłowych, cyklonów i elektrofiltrów. Wychwycony pył jest zawracany do pieca, a część gazów po dodatkowym oczyszczeniu jest kierowana do karbonizacji (jeśli taka redystrybucja istnieje).

Badania przemian fizykochemicznych podczas spiekania różnych wsadów utrudnia obecność duża liczba reaktywne tlenki, wolne lub związane. Jest ich co najmniej pięć, a zwykle więcej.

Interakcja pomiędzy Na 2 WSPÓŁ 3 oraz Glin 2 O 3 po podgrzaniu

Reakcja między tymi tlenkami jest jedną z najważniejszych w mieszaninie boksytu, ponieważ w wyniku tej reakcji powstaje rozpuszczalny glinian sodu.

Reakcja między tlenkiem glinu boksytu a sodą kończy się powstaniem metaglinianu sodu - Na 2 CO 3 ∙Al 2 O 3 (NaAlO 2).

Oddziaływanie sody i tlenku glinu przebiega zgodnie z reakcją:

Oddziaływanie Na 2 CO 3 i Fe 2 O 3

Tworzenie ferrytu sodu w produkcji tlenku glinu przez spiekanie odgrywa ważną rolę. Podczas ługowania spieku ferryt sodu rozkłada się w wyniku hydrolizy z uwolnieniem zasad żrących, co jest niezbędne do zwiększenia stabilności roztworów glinianu. Ferryt sodu powstaje, podobnie jak glinian sodu, w wyniku reakcji:

Interakcja pomiędzy CaCO 3 oraz Glin 2 O 3

Podczas suszenia w temperaturach interakcji powstają gliniany wapnia, które są ważne nie tylko w produkcji tlenku glinu, ale także w cellicie, materiałach ogniotrwałych i ceramice. Dlatego układ CaO – Al 2 O 3 był wielokrotnie i gruntownie badany. Według najnowszych danych podczas spiekania różnych wsadów niezawierających alkaliów w spieku powstaje CaO∙Al2O3; 12 CaO∙7Al2O3; 5CaO∙3Al 2 O 3 reprezentowany przez stały roztwór glinianów wapnia z SiO 2 ; i inne składniki MgO.

Interakcja pomiędzy CaCO 3 oraz SiO 2

W układzie CaO – SiO 2 znane są następujące związki: 1) metakrzemian wapnia (CaO∙SiO 2) o temperaturze topnienia 1540°C. Stabilny do 1150°С poniżej β CaO∙SiO 2 powstaje

2) krzemian trójwapniowy 3CaO∙2SiO2 o temperaturze topnienia 1475°C;

3) ortokrzemian wapnia (krzemian diwapnia) 2CaO∙SiO2, topi się w 2130°C;

4) krzemian trójwapniowy 3CaO∙SiO2 otrzymuje się przez długotrwałe wypalanie mieszaniny CaO i SiO2 w temperaturze od 1400 do 1500°C.

W produkcji tlenku glinu metodą spiekania najwyższa wartość zawiera ortokrzemian wapnia, ponieważ występuje jako pierwszy, gdy ogrzewa się mieszaninę CaO z SiO2 w dowolnej proporcji. Ustalono, że niezależnie od stosunku CaO i SiO2 w mieszaninie wyjściowej (od 1:1 do 3:1), krzemian dwuwapniowy powstaje zawsze na początku spiekania.

Interakcja CaCO 3 Z TiO 2 oraz Fe 2 O 3

TiO 2 i CaO tworzą metatytanian wapnia (CaO∙TiO 2) lub pervekit. Ten sam związek powstaje również w obecności węglanów metali alkalicznych. Dlatego przy produkcji tlenku glinu metodą spiekania należy dodać tyle wapienia, aby związał on nie tylko krzemionkę, ale także TiO 2 .

W takim przypadku nie powstanie metatytanian sodu, co zmniejszy utratę alkaliów. Podczas spiekania z ładunkiem sody nienasyconej tlenek żelaza tworzy ferryty wapnia z CaCO 3 . W układzie CaO–Fe 2 O 3 znane są od dawna dwa ferryty: CaO∙Fe 2 O 3 i 2CaO∙Fe 2 O 3 .

2CaO∙Fe2O3 powstaje jako pierwszy podczas spiekania, dlatego jeśli stosunek CaO do Fe2O3 w mieszaninie wynosi 2,0, to 2CaO∙Fe2O3 powstaje we wszystkich temperaturach.

Ponieważ ferryt zamiast glinianu tworzy się z sodą w niskich temperaturach, to jeśli soda nie wystarcza do całkowitego związania Al 2 O 3 i Fe 2 O 3, zużywa się go głównie na tworzenie ferrytu sodu, a tlenek glinu pozostaje wolny, ale przy 900 ° Od i powyżej produkt reakcji składa się głównie z glinianu sodu, co wynika z wypierania Na 2 O z ferrytu zgodnie z reakcją:

Wraz ze wzrostem stężenia ferrytu sodu spada temperatura topnienia roztworów stałych i zmniejsza się obszar termiczny spiekania.

Zatem w zależności od stosunku cząsteczkowego Na 2 O: R 2 O 3 w układzie Na 2 O - Al 2 O 3 - Fe 2 O 3 mogą powstawać i jednocześnie występować następujące fazy:

1) w stosunku molowym Na2O:R2O3 >1 - stałe roztwory Na2O Al2O3 - Na2O Fe2O3 oraz wolny Na2O i Na2CO3;

2) w Na 2 O: R 2 O 3 = 1 - tylko stałe roztwory Na 2 O Al 2 O 3 - Na 2 O Fe 2 O 3;

3) przy Na 2 O: R 2 O 3<1 образуются два типа твердых растворов: Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3 и β·Al 2 O 3 – β ·Fe 2 O 3 или Na 2 O·11(Al , Fe) 2 O 3 ;

Nieopłacalne jest dodawanie sody do ładunku w ilości przekraczającej jeden mol na mol Al 2 O 3 + Fe 2 O 3, ponieważ nadmiar sody tworzy związki podczas wypalania z krzemianem wapnia, które rozkładają się bardzo powoli w wodzie i alkaliach, co powoduje zwiększone straty alkaliów.

Interakcja pomiędzy Na 2 WSPÓŁ 3 , Glin 2 O 3 , Fe 2 O 3 oraz SiO 2

System ten odzwierciedla główne przemiany zachodzące podczas spiekania niskokrzemowego boksytu z sodą. Wysoki odzysk Al 2 O 3 i Na 2 O z makuchów przy takim układzie jest możliwy tylko dla boksytów o niskiej zawartości krzemionki, które są bardziej opłacalne w przetwarzaniu metodą Bayera. Czasami jednak korzystne jest przetworzenie niewielkiej części takich boksytów przez spiekanie (równoległy schemat łączenia metod termicznej kaustyzacji sody).

Taki ładunek boksytowy nazywany jest dwuskładnikowym (boksyt + soda).

Rozważając warunki spiekania mieszaniny Na 2 CO 3 , Al 2 O 3 i SiO 2 wskazano, że placki składają się głównie z glinianu i glinokrzemianu sodu.

Po dodaniu Fe 2 O 3 w spieku pojawia się ferryt sodu w ilości określonej przez stosunek molowy Na 2 CO 3 do Al 2 O 3 + Fe 2 O 3 . Jeśli jest wystarczająca ilość sody do całkowitego związania Al 2 O 3 i Fe 2 O 3 , cały tlenek żelaza jest przekształcany w ferryt sodu podczas spiekania tylko tyle, ile sody pozostaje z wiązania SiO 2 i Al 2 O 3 .

Podczas ługowania spieku ferryt sodu rozkłada się, uwalniając kaustyczną zasadę, co zwiększa stabilność roztworów glinianów. Dlatego soda jest zwykle wprowadzana do całkowitego wiązania Al 2 O 3 i Fe 2 O 3.

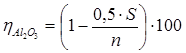

Zatem spiekanie mieszaniny Na2CO3, Al2O3, Fe2O3 i SiO2 daje spiek składający się z glinianu, glinokrzemianu i ferrytu sodu. W tych warunkach zależność między wydajnością Al 2 O 3 (

%) a zawartość procentowa krzemionki (S) i tlenku glinu (a) w boksycie jest wyrażona następującym równaniem:

Jeżeli skład ładunku jest wyrażony w molach:

gdzie S i n to liczba moli SiO2 i Na2O na 1 mol Al2O3 w boksycie.

Powstawanie stałych roztworów między glinokrzemianem sodu a ferrytem sodu może wyjaśniać zwiększoną utratę alkaliów w stosunku do stechiometrii do tworzenia glinokrzemianu sodu podczas ługowania placka z mieszaniny sodowo-boksytowej.

Całkowita ekstrakcja Al 2 O 3 i Na 2 O jest możliwa, gdy c=2S we wsadzie, tj. gdy na każdy mol SiO2 wprowadza się do mieszaniny 2 mole CaO i 1 mol Na2O przypada na 1 mol Al2O3.

Nasycona mieszanina to jedna, gdy cała krzemionka wiąże się w dwukrzemian wapnia, a cały tlenek glinu i cały tlenek żelaza, odpowiednio, w glinian i ferryt sodu, tj. obserwuje się w nim następujące stosunki molowe: CaO:SiO2 =2,0; Na2O:Al2O3 = 1,0; Na 2 O: Fe 2 O 3 = 1,0.

Podczas spiekania rud o umiarkowanej zawartości Fe 2 O 3 i SiO 2 nasycony ładunek zapewnia prawie całkowitą ekstrakcję Al 2 O 3 i Na 2 O i nazywa się to normalnym. Dodatkowo przy normalnym wsadzie obserwuje się szeroki obszar spiekania, co ułatwia wypalanie, zmniejszając ryzyko powstawania narostów pierścieniowych. Przy nasyconym ładunku powstaje najprostsza kompozycja spieku.

Reakcje chemiczne podczas spiekania wsadów nienasyconych są wciąż niedostatecznie zbadane, a skład ciast jest bardziej złożony, część zawartego w nich tlenku glinu znajduje się nie tylko w składzie glinianu sodu, ale także w składzie związków, z których Al 2 O 3 nie jest ekstrahowany podczas ługowania. Dlatego wydajność Al 2 O 3 z makuchów o takim ładunku jest mniejsza niż z makuchów nasyconych.

Fizyko- Właściwości chemiczne okular

Makuchy glinianowe mają złożony skład chemiczny i fazowy, który determinowany jest głównie przez wymieszanie składników wyjściowych oraz sposób procesu spiekania. Głównymi składnikami makuchów są β-2CaO SiO 2 i gliniany alkaliczne o składzie Na 2 O Al 2 O 3 i K 2 O Al 2 O 3, a przy przetwarzaniu surowców o wysokiej zawartości żelaza także ferryty alkaliczne skład Na 2 O . Fe 2 O 3 . Wraz z nim tytanian sodu Na 2 O TiO 2, gliniany wapnia, żelenit anortytu - CaO Hl 2 O 2SiO 2 , ferryt wapnia i inne związki typu: mNa 2 O pCaO nSiO 2 ; mNa 2 O nFe 2 O 3 pSiO 2 .

Przy optymalnie dobranych stosunkach składników wyjściowych we wsadzie i optymalnych warunkach spiekania spieki glinianowe zawierają głównie glinian sodu (Na 2 O Al 2 O 3) i (β-2CaO SiO 2), które tworzą fazę izotropową. Gliniany alkaliczne znajdujące się w fazie izotropowej rozpuszczają się w wodzie i roztworach zasadowych.

Obecnie uważa się, że główne fazy występują w spieku w postaci niezależnej, a krzemian dwuwapniowy z glinianem sodu i glinian sodu z ferrytem sodu mogą częściowo tworzyć ze sobą roztwory stałe.

Właściwości fizyczne spieku determinowane są głównie przez skład granulometryczny wsadu i jego tryb spiekania oraz tryb chłodzenia spieku.

Z reguły bryłki glinianowe są porowatymi kulistymi cząstkami o stosunkowo równomiernym rozkładzie faz w całej objętości. Masa nasypowa i porowatość ciast silnie zależą od reżimu temperaturowego spiekania.

Skład granulometryczny makuchów determinowany jest warunkami jego produkcji oraz stopniem rozdrobnienia przed ługowaniem. Skład granulometryczny, porowatość całkowita i gęstość określają masę nasypową spieku: wraz ze wzrostem porowatości i miałkości spieku masa nasypowa maleje.

Najważniejszą cechą spieku jest jego porowatość. Jako miarę całkowitej porowatości spieku przyjmuje się procentowy stosunek objętości porów do całkowitej objętości spieku. W przypadku ciast boksytowych stosunek ten wynosi zwykle 10-20%. Ługowanie spieku odbywa się za pomocą wody, roztworów alkalicznych lub glinianowych, które mogą zawierać węglan sodu. W tym przypadku rozpuszczanie glinianu sodu (potasu), hydroliza ferrytów i mieszanych glinoferrytów z przejściem do roztworu sody kaustycznej (potasu), a także rozkład części krzemianu dwuwapniowego w wyniku jego oddziaływania z alkalicznym lub węglanem sodu.

W wyniku rozpuszczenia glinianu sodu i przebiegu reakcji do roztworu ekstrahuje się cenne składniki (tlenek glinu i alkalia).

Stopień ekstrakcji tych składników spieku zależy od wielu czynników: składu chemicznego i właściwości fizycznych spieku, sposobu ługowania, schematu ługowania itp.

W wyniku reakcji (3) i (4) krzemionka przechodzi do roztworu i powstaje wodorotlenek wapnia i węglan wapnia. Związki te oddziałują z glinianem sodu, tworząc słabo rozpuszczalne hydroglinokrzemiany sodu (GaCH) i wapń (hydrogranaty), które są źródłem strat tlenku glinu i alkaliów (straty w wyniku reakcji wtórnych):

W zależności od warunków ługowania powstają hydrogranaty, w których liczba moli SiO2 na mol Al2O3 waha się od 0,1 do 1.

Ustalono, że główny udział strat tlenku glinu podczas ługowania grubo rozdrobnionych makuchów związany jest z powstawaniem hydrogranatów.

Podczas ługowania drobno pokruszonych ciastek, wraz z dominującym tworzeniem hydrogranatów, dochodzi do tworzenia GASN. Powstawaniu GASN-u sprzyja w tym przypadku wysoki stopień przesycenia roztworu krzemionką na skutek rozkładu β–СаО·SiO 2 . Przy wysokich stężeniach węglanu sodu, tlenek glinu i alkalia są tracone głównie w składzie GASN zgodnie z reakcją (4).

Krzemionka uwolniona w wyniku tej reakcji, oddziałując z roztworem glinianu, tworzy GASN. Wraz ze spadkiem stężenia węglanu sodu powstaną warunki sprzyjające powstawaniu hydrogranatu.

Tytanian sodu w roztworach alkalicznych jest uwadniany z wytworzeniem wodnego roztworu tytanianu Na2O·TiO2·xH2O, który jest następnie częściowo hydrolizowany z wytworzeniem TiO2·xH2O i NaOH.

Gliniany wapnia reagują z roztworem alkalicznym, tworząc nierozpuszczalny sześciowodny trójwapniowy glinian wapnia i glinian sodu. W przypadku glinianu jednowapniowego reakcja ta ma postać:

Ferryty wapnia są częściowo rozkładane przez roztwory glinianu zgodnie z reakcją:

W obecności dużych ilości węglanu sodu gliniany wapnia rozkładają się zgodnie z reakcją:

2. Produkcja tlenku glinu prowadzona jest zgodnie z „Ogólnymi zasadami bezpieczeństwa dla przedsiębiorstw i organizacji przemysłu metalurgicznego”, zatwierdzonymi przez ZSRR Gosgortekhnadzor, uzgodnionymi z Ministerstwem Metalurgii ZSRR i Komitetem Centralnym Związku Zawodowego Pracownicy przemysłu metalurgicznego oraz „Zasady bezpieczeństwa przy produkcji tlenku glinu”.

Na podstawie Regulaminu administracja warsztatu opracowuje instrukcje bezpieczeństwa dla zawodów.

3. Prace na sprzęcie pod jurysdykcją inspekcji Gosgortekhnadzor prowadzone są zgodnie z Zasadami projektowania i bezpiecznej eksploatacji zbiorników ciśnieniowych. Kontrolę operacyjną prowadzą lokalne organy nadzoru państwowego (inspekcja kotłów, inspekcje gazowe, inspekcje energetyczne). Dyrektor techniczny BAZ - oddział JSC "SUAL" zatwierdza instrukcje eksploatacji obiektów podlegających nadzorowi państwowemu. Instrukcji towarzyszą schematy i tryby działania sprzętu opracowane przez administrację warsztatu.

4. W warsztacie mogą pracować osoby, które ukończyły osiemnaście lat, przeszły badania lekarskie, zaliczyły wymagane minimum techniczne w swojej specjalności, ukończyły dziesięciodniowe szkolenie BHP oraz opanowały bezpieczne metody pracy. Osoby obsługujące obiekty kontrolowane przez inspekcje Gosgortekhnadzor przechodzą szkolenia i testy wiedzy zgodnie z wymaganiami Przepisów Bezpieczeństwa.

Charakterystyka szkodliwych (toksycznych) substancji stosowanych lub powstających w produkcji

Boksyt. Przy długotrwałym wdychaniu pyłu boksytowego może rozwinąć się przewlekłe zwłóknienie płuc - pylica płuc. Dla pyłu boksytu MAC-6 mg/m 3 powietrza.

Spec. Wdychanie pyłu z ciasta wpływa na drogi oddechowe, rzadziej dochodzi do zmian miażdżycowych w płucach, możliwe są choroby skóry, egzema i zapalenie skóry.

Dla pyłu drobinowego MPC - 2,0 mg/m 3 .

Żrący(wodorotlenek sodu). W kontakcie ze skórą powoduje poważne oparzenia, tworzy głębokie rany, które długo się nie goją. Przy dłuższej ekspozycji mogą wystąpić przewlekłe choroby skóry - egzema, zapalenie skóry.

Aerozole alkaliczne MPC w powietrzu pomieszczeń roboczych (w przeliczeniu na NaOH) - 0,5 mg/m 3 .

soda kalcynowana(Na2CO3). Podczas pracy z sodą może wystąpić zapalenie spojówek oczu, podrażnienie błon śluzowych i choroby układu oddechowego. Pył sodowy może przyczynić się do uszkodzenia linii włosów. Przy długotrwałej pracy z roztworami sody możliwe są egzema i zapalenie skóry.

Wapień (CaCO3), wapno. Wdychanie pyłu może spowodować uszkodzenie błony śluzowej górnych dróg oddechowych, możliwe jest przewlekłe zapalenie oskrzeli i zmiany miażdżycowe w płucach. Wpływ pyłu na skórę powoduje choroby przewlekłe, jeśli dostanie się do oczu, może spowodować obrzęk ciała szklistego i zapalenie spojówek. Gorące mleko wapienne powoduje poważne oparzenia.

Pył wapienny MPC w powietrzu pomieszczeń przemysłowych - 6 mg/m 3 .

Wapno palone MPC – 3 mg/m 3 (w przeliczeniu na alkalia ogółem).

Glinka. Długotrwały kontakt z pyłem tlenku glinu może spowodować chroniczne uszkodzenie górnych dróg oddechowych i płuc.

MPC pyłu tlenku glinu - 6 mg/m 3 powietrza.

Kwas siarkowy(H2SO4). Powoduje oparzenia skóry w każdym stężeniu. Pary wpływają na drogi oddechowe, oczy, zęby.

Kwas siarkowy MPC - 1 mg / m 3.

MPC dla dwutlenku siarki (SO3) -10 mg/m3.

Olej opałowy. toksyczne opary. Narażenie dróg oddechowych na aerozol powoduje bóle głowy, zaburzenia układu nerwowego i powstawanie nowotworów złośliwych. Przy stężeniu 300 mg/m dochodzi do podrażnienia błony śluzowej gardła i oczu.

Gazu ziemnego. W wysokich stężeniach działa narkotycznie. Ogromne znaczenie ma wybuchowość mieszaniny gazu i powietrza. Granice wybuchowości od 2,5 do 15,8% (objętościowo).

Azot. Pod ciśnieniem działa narkotycznie, pod ciśnieniem atmosferycznym obniża ciśnienie cząstkowe tlenu w pomieszczeniu, co powoduje uduszenie.

Tlenek węgla(CO) to silnie trujący gaz, bezwonny i bezsmakowy, powstający podczas niepełnego spalania paliwa.

MPC tlenek węgla - 20 mg / m 3.

dwutlenek węgla(СО 2) - lekko trujący gaz. Podrażnia błony śluzowe oczu, ust, nosa. Przy zawartości powyżej 6% działa toksycznie.

6. Środki ochronne i zapobieganie (szczegóły w okręgowych instrukcjach bezpieczeństwa)

Wyposażenie sekcji warsztatowych tlenku glinu odpowiada charakterowi produkcji, procesowi technologicznemu oraz zapewnia bezpieczne i nieszkodliwe warunki pracy dla pracowników oraz łatwość konserwacji i napraw.

Miejsca pracy, w których całkowite uszczelnienie jest niemożliwe i gdzie mogą być uwalniane szkodliwe substancje, wyposażone są w lokalne odsysanie. Stanowiska pracy o znacznej emisji ciepła wyposażone są w wentylację nawiewno-wywiewną.

W celu indywidualnej ochrony przed zagrożeniami przemysłowymi pracownicy warsztatu otrzymują kombinezony, obuwie ochronne i sprzęt osobisty (okulary, maski oddechowe, rękawice, kaski, maski przeciwgazowe itp.) zgodnie z ustalonymi normami.

Pracownicy bez odpowiednich kombinezonów i środków ochrony indywidualnej nie mogą pracować.

proces technologiczny produkcji tlenku glinu,

7. Lista wykorzystanej literatury

1. Produkcja tlenku glinu. Wykładzina Abram Iljicz; Eremin Nikołaj Iwanowicz; Liniowiec Jurij Abramowicz; Pevzner Ilja Zacharowicz.

2. Produkcja tlenku glinu. Wykładzina AI

3. Fizyczne i chemiczne podstawy złożonej obróbki surowców aluminiowych (metody alkaliczne) Abramov V.Ya.; Stelmakova G.D.; Nikołajew I.V.

4. Produkcja tlenku glinu. Iwanow A.I. Nikołajew

5. Tlenek glinu w produkcji aluminium metodą elektrolizy. Isaeva LA; Poliakow P.V. Krasnoturinsk.

6. Procesy i urządzenia do produkcji tlenku glinu. Eremin N.I.; Naumchen AN; Kazakow V.G.

7. Optyczna analiza kryształów w produkcji aluminium. Kimpanian M.F.

8. Produkcja tlenku glinu z boksytu. Troicki I.A.

10. Rozkład roztworów glinianów. Romanow L.G.

11. Obliczenia technologiczne w produkcji tlenku glinu. Samaryanova L.B.; Wykładzina AI

Technologia produkcji aluminium składa się z dwóch etapów: pierwszy to produkcja tlenku glinu, drugi to elektrolityczna produkcja aluminium z tlenku glinu. Za granicą prawie cały tlenek glinu uzyskuje się z boksytów głównie metodą Bayera (KI Bayer jest austriackim inżynierem, który pracował w Rosji), w zakładach krajowych tlenek glinu otrzymuje się z boksytów metodą Bayera oraz z boksytów i nefelinów metodą spiekania. Obie te metody należą do alkalicznych metod oddzielania tlenku glinu od rud. Jest ekonomicznie wykonalne zastosowanie metody Bayera do przetwarzania boksytu o niskiej zawartości SiO 2 (z modułem krzemowym Al 2 O 3 / SiO 2 powyżej 5-7), ponieważ wraz ze wzrostem ilości SiO 2 więcej i więcej Al 2 O 3 i zasady stosowane w procesie są tracone w celu utworzenia związku chemicznego Na 2 O Al 2 O 3 2SiO 2 2H 2 O.

W przypadku przetwarzania boksytu o module krzemu mniejszym niż 5-7 metoda spiekania jest bardziej ekonomiczna. Ze względu na wyczerpywanie się złóż boksytów bogatych w tlenek glinu oraz udział w produkcji gorszych boksytów, udział metody Bayera w produkcji tlenku glinu maleje, a rośnie udział metody spiekania.

Metoda Bayera

Metoda Bayera - metoda ekstrakcji tlenku glinu z boksytu - opiera się na ługowaniu, którego celem jest rozpuszczenie tlenku glinu Al 2 O 3 zawartego w boksycie, unikając przenoszenia pozostałych składników boksytu (SiO 2 , Fe 2 O 3 itd.) do roztworu. Metoda opiera się na odwracalnej reakcji chemicznej:

Al 2 O 3 n H 2 O + 2 NaOH \u003d Na 2 O Al 2 O 3 + (n + 1) H 2 O.

Gdy reakcja przebiega w prawo, tlenek glinu w postaci glinianu sodu przechodzi do roztworu, a podczas odwrotnego przebiegu reakcji wytrąca się uwodniony Al 2 O 3 . Uproszczony schemat produkcji tlenku glinu metodą Bayera przedstawiono na ryc. 244. Główne operacje tej metody opisano poniżej.

1. Przygotowanie boksytu do ługowania. Boksyt jest kruszony i mielony do frakcji 0,05-0,15 mm w medium z dodatkiem alkaliów i alkalicznego zawracanego roztworu NaOH, dodaje się również trochę wapna w celu aktywowania ługowania.

2. Ługowanie. Miazga uzyskana podczas mielenia jest kierowana do ługowania. Aby powyższa reakcja przebiegała całkowicie w prawo (powstawanie glinianu sodu), medium alkaliczne, wysokie ciśnienie (~3 MPa), ogrzewanie pulpy do 100–240 °C (w zależności od gatunku boksytu) i jej długie ( około 2 h) wymagane jest mieszanie. Takie warunki zapewniają autoklawy - zbiorniki ciśnieniowe. Stosowane autoklawy to (rys. 245) stalowe naczynie cylindryczne o średnicy 1,6-2,5 i wysokości 13,5-17,5 m. Ciśnienie w autoklawie wynosi 2,5-3,3 MPa, miazga podawana jest od góry, od dołu przez rura 2 z bełkotką 3 - para, która ją podgrzewa i miesza. Miazga jest wyciskana z autoklawu przez rurkę 1.

Miazga przepuszczana jest zwykle przez baterię 6-10 kolejno instalowanych autoklawów, w których przez ~ 2 godziny zawarty w miazdze tlenek glinu w postaci Al 2 O 3 H 2 O, Al 2 O 3 3H 2 O i Al 2 O 3 reaguje z alkaliami (reakcja powyżej), zamieniając się w Na 2 O Al 2 O 3. Miazga podawana jest do pierwszego autoklawu za pomocą pompy wstępnie ogrzanej do ~150°C, z ostatniego autoklawu miazga trafia do dwóch wyparek autoklawowych, w których ciśnienie zostaje zredukowane do ciśnienia atmosferycznego. Produkt jest autoklawowaną zawiesiną składającą się z roztworu glinianu (zawierającego Na 2 O Al 2 O 3) i szlamu (szlam, w którym wytrącają się pozostałe zanieczyszczenia boksytowe).

3. Separacja roztworu glinianu i szlamu po rozcieńczeniu miazgi wodą wytwarza się ją w zagęszczaczach (osadnikach) - naczyniach o średnicy 15-50 m, na dnie których osadza się szlam, a osadzony roztwór glinianu jest odprowadzany przez górę. Jest dodatkowo przepuszczany przez filtry i wysyłany do kolejnej operacji - rozkładu. Powstałe czerwone błoto (cząstki Fe 2 O 3 nadają mu kolor) trafia na wysypisko, szlam zawiera, %: Al 2 O 3 12-18, SiO 2 6-11, Fe 2 O 3 44-50, CaO 8- 13.

4. Rozkład roztworu glinianu, zwany także rozkładem lub skręcaniem, przeprowadza się w celu przeniesienia glinu z „roztworu do osadu w postaci Al 2 O 3 3H 2 O, dla którego powyższa reakcja ługowania prowadzona jest w lewo, w kierunku powstania Al 2 O 3 3H 2 O. Aby ta reakcja poszła w lewo, należy obniżyć ciśnienie (do atmosferycznego), rozcieńczyć i schłodzić roztwór, wprowadzić do niego zarodki (drobne kryształki wodorotlenku glinu) i pulpę, aby uzyskać dostatecznie duże kryształy Al 2 O 3 3 H 2 O, mieszać przez 50-90 godzin.

Proces ten realizowany jest w szeregu rozkładników zainstalowanych szeregowo i połączonych syfonami obejściowymi, przez które przechodzi szeregowo pulpa (roztwór glinianu z wytrąconymi kryształami wodorotlenku glinu). Szeregowo zainstalowano 10-11 rozkładników z mieszaniem mechanicznym lub 16-28 rozkładników z mieszaniem powietrznym miazgi. Pierwsze to zbiorniki o średnicy do 8 m, w których mieszanie odbywa się poprzez obrót wokół pionowej osi włóki (suwów). Dekomponentami drugiego typu, obecnie głównie stosowanymi, są zbiorniki cylindryczne o wysokości 25-35 mi objętości do 3000 m3; od dołu zasilane są sprężonym powietrzem, mieszając miazgę.

5. Oddzielenie kryształów wodorotlenku glinu z roztworu i klasyfikacja kryształów według wielkości. Po rozkładzie miazga trafia do zagęszczaczy, gdzie wodorotlenek jest oddzielany od roztworu. Otrzymany wodorotlenek w hydroseparatorach dzieli się na frakcję o wielkości cząstek 40-100 mikronów oraz frakcję drobną (o wielkości< 40 мкм), которую используют в качестве затравки при декомпозиции. Крупную фракцию промывают, фильтруют и направляют на кальцинацию.

6. Kalcynacja lub odwodnienie wodorotlenku glinu realizowany w piecach obrotowych rurowych wykładanych szamotem o średnicy 2,5-5 i długości 35-110 m, ogrzewanych gazem ziemnym lub olejem opałowym. Wodorotlenek powoli przemieszcza się wzdłuż obracającego się bębna w kierunku strumienia gorących gazów, których temperatura wzrasta z 200-300 °C w punkcie załadunku do ~ 1200 °C w pobliżu palnika na wylocie bębna. Po podgrzaniu wodorotlenku zachodzi następująca reakcja: Al 2 O 3 3H 2 O \u003d Al 2 O 3 + 3H 2 O, kończąca się w 900 ° C. Produkt to tlenek glinu Al 2 O 3 (proszek biały kolor).

Ekstrakcja tlenku glinu opisaną metodą Bayera wynosi około 87%. Do produkcji 1 tony tlenku glinu, 2,0-2,5 tony boksytu, 70-90 kg NaOH, około 120 kg wapna, 7-9 ton pary, 160-180 kg oleju opałowego (w przeliczeniu na paliwo wzorcowe) a zużywane jest około 280 kWh energii elektrycznej.

Metoda spiekania

Metoda służy do otrzymywania tlenku glinu z boksytów wysokokrzemionkowych (> 6-8% SiO 2) o module krzemu poniżej 5-7 oraz z rud nefelinowych; metoda nadaje się również do przetwarzania dowolnego surowca aluminiowego.

Istotą metody jest otrzymanie glinianów stałych poprzez spiekanie ich w wysokich (~ 1300 °C) temperaturach, a następnie ługowanie powstałego spieku.

Otrzymywanie tlenku glinu z boksytu

Główne etapy tego procesu są następujące.

Przygotowanie do spiekania. Boksyt i wapień po rozdrobnieniu są rozdrabniane w młynach w środowisku recyklowanego roztworu sody z dodatkiem świeżej sody Na 2 CO 3, uzyskując miazgę o wilgotności 40%.

spiekanie prowadzone są w ogrzewanych rurowych piecach obrotowych o średnicy do 5 m i długości do 185 m. Temperatura w piecu wzrasta od 200-300 °C na wlocie miazgi do ~1300°C na wylocie koniec na palniku. Po podgrzaniu tlenek glinu zamienia się w rozpuszczalny w wodzie glinian sodu:

Al 2 O 3 + Na 2 CO 3 \u003d Na 2 O Al 2 O 3 + CO,

a krzemionka wiąże się ze słabo rozpuszczalnymi krzemianami: SiO2 + 2CaO = 2CaO Si02. Fe 2 O 3 boksytu reaguje również z sodą, tworząc NaaO Fe203. Te związki chemiczne spiek, tworzący częściowo stopione kawałki - drobinka.

Po piecu prażenia ciasto jest schładzane w lodówkach, kruszone do wielkości cząstek 6-8 mm i wysyłane do ługowania.

Ługowanie prowadzą gorącą wodę metodą przepływową w aparatach o różnej konstrukcji: dyfuzory (zbiorniki cylindryczne, w których spiek jest ładowany i rozładowywany porcjami), w przenośnikach odwadniających itp. Najbardziej zaawansowane są ciągłe odwadniacze rurowe (ryc. 246). Spiek załadowany przez lej samowyładowczy 1 do naczynia o wysokości 26 m, dzięki ciągłemu rozładunkowi przez sektorowe rozładowarki 2, przesuwa się w dół i jest myty przeciwprądem. Glinian sodu rozpuszcza się w wodzie, woda również rozkłada ferryt sodu Na 2 O Fe 2 O 3 i osady Fe 2 O 3 . Produktami ługowania są roztwór glinianu i czerwony szlam zawierający Fe 2 O 3 , Al 2 O 3 , SiO 2 , CaO. Niewielka ilość krzemionki przechodzi do roztworu glinianu w postaci hydrokrzemianów, dzięki czemu roztwór poddawany jest odsilikonowaniu.

Desilikonizacja roztwór glinianu przeprowadza się w baterii autoklawów przez długą (~2,5 h) ekspozycję w temperaturze 150-170 ° C. W tych warunkach rosną kryształy nierozpuszczalnego w wodzie związku Na 2 O Al 2 O 3 2SiO 2 2H 2 O (czasami do roztworu dodaje się wapno, w którym to przypadku tworzą się kryształy CaO Al 2 O 3 2SiO 2 2H 2O). Z autoklawów wychodzi miazga, składająca się z roztworu glinianu i osadu - białego szlamu. Następnie roztwór oddziela się od białego szlamu przez zagęszczanie i filtrację. Białe błoto trafia do wsadu spiekalniczego, a roztwór jest przesyłany do karbonizacji.

karbonatyzacja przeprowadzana w celu rozdzielenia glinu na osad Al 2 O 3 3 H 2 O (karbonizacja zastępuje rozkład w metodzie Bayera). Karbonizację prowadzi się w zbiornikach cylindrycznych lub cylindryczno-stożkowych o objętości do 800 m3, przepuszczając przez roztwór spaliny z pieca do spiekania zawierające 10-14% CO2. Gazy mieszają roztwór, a CO2 rozkłada glinian sodu: Na 2 O Al 2 O 3 + CO 2 + 3H 2 O \u003d Al 2 O 3 3H 2 O + Na 2 CO 3 i wytrąca się wodorotlenek glinu.

Następnie wykonuje się te same operacje technologiczne jak w metodzie Bayera: oddzielanie Al 2 O 3 3H 2 O z roztworu oraz kalcynację - odwadnianie wodorotlenku glinu poprzez kalcynację w piecach rurowych w celu uzyskania tlenku glinu Al 2 O 3 .

Orientacyjne zużycie materiałów do uzyskania 1 tony tlenku glinu, t: boksyt 3,2-3,6; wapień 1,35; wapno 0,025; soda kalcynowana 0,19; paliwo wzorcowe 1,1–1,2; energia elektryczna ~800 kWt.

Pozyskiwanie tlenku glinu z nefelinów

Koncentrat nefelinu lub ruda i wapień po rozdrobnieniu są mielone w środowisku wodnym, uzyskując miazgę do spiekania. Ze względu na obecność zasad w składzie nefelinu nie są wymagane żadne dodatki do wsadu sody.

spiekanie produkować w ogrzewanych rurowych piecach obrotowych o średnicy 3-5 i długości do 190 m; miazga wsypywana jest do pieca od strony wylotu gazu, gdzie temperatura wynosi 200-300 °C, a na końcu rozładunku osiąga 1300 °C. Podczas ogrzewania nefelin wchodzi w interakcję z wapieniem:

(Na, K) 2 O Al 2 O 3 2SiO 2 + 4СаСО 3 \u003d (Na, K) 2 O Al 2 O 3 + 2 (2СаО SiO 2) + 4СO 2.

W wyniku tej reakcji Na2O i K2O wchodzące w skład nefeliny zapewniają przechodzenie tlenku glinu do glinianów rozpuszczalnych w wodzie, a CaO wiąże krzemionkę w słabo rozpuszczalny krzemian dwuwapniowy. Powstałe ciasto schładza się w lodówkach i kruszy.

Ługowanie ciasto nefelinowe połączone z jego mieleniem i prowadzone w młynach kulowych lub prętowych w gorącej wodzie z roztworem alkalicznym otrzymanym po karbonizacji. Podczas procesu ługowania gliniany są rozpuszczane w wodzie i pozostaje osad wapienno-krzemowy (tzw. belite), który trafia do produkcji cementu.

Desilikonizacja roztwór glinianu odbywa się w dwóch etapach. Pierwszy odbywa się w autoklawach przez 1,5-2 godziny w temperaturze 150-170 °C; jednocześnie wytrącają się glinokrzemiany zawierające krzemionkę, osad ten (szlam biały) trafia do wsadu spiekalniczego.

Roztwór glinianu po pierwszym etapie odsilikonowania dzieli się na dwie części. Jedna część jest dalej poddawana karbonizacji (jak przy obróbce boksytu) z późniejszym rozkładem, po czym w osadzie otrzymuje się wodorotlenek glinu i roztwór sodowo-alkaliczny, który służy do ługowania spieku.

Druga część roztworu glinianu jest dodatkowo odsilikonowana w mieszalnikach z dodatkiem wapna w temperaturze ~ 95 ° C przez 1,5-2 h. W tym przypadku wytrąca się osad wapienno-krzemianowy i zapewniona jest głęboka odsilikonowanie roztworu glinianu. Następnie roztwór ten poddaje się kalcynacji, otrzymując w osadzie wodorotlenek glinu i głęboko odsilikonowany roztwór sody, z którego dalej pozyskuje się w sodowni potaż (K 2 CO 3) i sodę kalcynowaną (Na 2 CO 3); głęboka desilikonizacja jest niezbędna do uzyskania tych produktów rynkowych.

prażenie. Wodorotlenek glinu po obu gałęziach przeróbki roztworu glinianu poddawany jest płukaniu i filtracji, a następnie poddawany jest kalcynacji (odwodnieniu), która przebiega analogicznie jak w metodzie Bayera, uzyskując tlenek glinu.

Przybliżone zużycie materiałów do uzyskania 1 tony tlenku glinu z nefelinu, t: nefelin 4; wapień 7; wapno 0,1; paliwo wzorcowe 1,5; energia elektryczna ~1000 kWh Jednocześnie uzyskuje się około 1 tony produktów sodowych i do 10 ton cementu.

Główne kraje importujące otrzymały niezbędne surowce do stworzenia zróżnicowanej bazy przemysłowej. Kraje eksportujące, oprócz dochodów, pozyskały technologię wydobycia i przerobu rudy, która służyła: dalszy rozwój ich gospodarki. Jego ogromne zasoby potencjału skoncentrowane są w przypowierzchniowej warstwie ziemi dostępnej do zagospodarowania. Jednak obecnie, przy istniejących złożach surowców, nie nadszedł jeszcze moment na wydobycie minerałów ze zwykłych skał skorupowych.

Dziel się pracą w sieciach społecznościowych

Jeśli ta praca Ci nie odpowiada, na dole strony znajduje się lista podobnych prac. Możesz także użyć przycisku wyszukiwania

MINISTERSTWO EDUKACJI I NAUKI ROSJI

BUDŻET PAŃSTWA FEDERALNA INSTYTUCJA EDUKACYJNA WYŻSZEGO KSZTAŁCENIA ZAWODOWEGO

UNIWERSYTET PAŃSTWOWY W WORONEZE

(FGBOU VPO VSU)

Wydział Geografii, Geoekologii i Turystyki

Kurs pracy

na kursie „Techniczne i ekonomiczne podstawy produkcji”

na temat: Technologia produkcji tlenku glinu

"0212000 geografia"

Dział: geografia społeczna

Kierownik pracy Didenko O.V. dr hab.

Gatunek

Woroneż 2015

|

Wstęp |

|

|

Wniosek |

|

|

Bibliografia |

Wstęp

Minerały odgrywały ogromną rolę w historii ludzka aktywność. Każdy etap cywilizacji odpowiada pewnemu poziomowi rozwoju działalności człowieka w zakresie transformacji, przetwarzania i praktycznego wykorzystania. zasoby mineralne.

Początkowe zapotrzebowanie człowieka na zasoby mineralne zostało zaspokojone przez użycie krzemienia i obsydianu oraz metali rodzimych, takich jak złoto i miedź. Te pierwsze kroki w użyciu zasoby naturalne historycznie doprowadził do jednego z największych osiągnięć w dziedzinie postępu technologicznego i kultury do umiejętności wydobycia metali ze złóż mineralnych. Pierwszym metalem wydobywanym z rud była miedź. Wraz z dalszym doskonaleniem metod technologicznych wydobycia i przerobu surowców mineralnych stale rośnie zapotrzebowanie na nią. Rewolucja przemysłowa doprowadziło do gwałtownego wzrostu popytu na minerały. Najciekawsze jest to, że w ciągu ostatniego półwiecza zużyto więcej surowców niż w całej dotychczasowej historii ludzkości. Rozwój górnictwa szedł w parze z fundamentalnymi zmianami w strukturze światowej gospodarki. Przed rewolucją przemysłową górnictwo miało niewielką skalę. Rewolucja przemysłowa w krajach europejskich doprowadziła do znacznego wzrostu popytu na szeroką gamę surowców mineralnych. Popyt nie został zaspokojony przez krajowe i regionalne źródła surowców mineralnych.

Rozwój przemysłu wydobywczego w wielu krajach i wzrost jego wydobycia w latach handel międzynarodowy przyczynił się do dwóch ważne punkty. Główne kraje importujące otrzymały niezbędne surowce do stworzenia zróżnicowanej bazy przemysłowej. Kraje eksportujące, oprócz dochodów, pozyskały technologię wydobycia i przerobu rudy, która posłużyła do dalszego rozwoju ich gospodarek.

W najbliższej przyszłości ludzkość nie jest zagrożona perspektywą całkowitego wyczerpania głównych zasobów surowców mineralnych. Jego ogromne zasoby potencjału skoncentrowane są w przypowierzchniowej warstwie ziemi dostępnej do zagospodarowania. Według ekspertów 1 km² 3 skały o średnim składzie skorupy ziemskiej zawierają 250 mln ton aluminium, ponad 125 mln ton żelaza, 250 tys. ton cynku i 150 tys. ton miedzi. Jednak obecnie, przy istniejących złożach surowców, nie nadszedł jeszcze moment na wydobycie minerałów ze zwykłych skał skorupowych. Stopień koncentracji użytecznych składników jest kontrolowany przez ich względną obfitość w skorupie ziemskiej oraz kompleks istniejących procesów fizycznych i chemicznych. O możliwości przemysłowego zagospodarowania przebadanych złóż decydują takie czynniki, jak poziom rozwoju gospodarczego i postęp technologiczny. Nowe postępy technologiczne otworzyły możliwość wydobycia użytecznych komponentów ze zubożonych rud. Rozwój takich złóż pokazuje, że pojęcie „rezerwy surowców mineralnych” nie jest jakąś zamrożoną kategorią. Postęp technologiczny prowadzący do obniżenia kosztów wydobycia lub siły ekonomiczne, przyczyniając się do wzrostu cen na pewien rodzaj surowców mineralnych, pozwalają zaliczyć surowce mineralne wcześniej uważane za nieprzemysłowe do kategorii przemysłowych. Surowce mineralne rozumiane są jako naturalne nagromadzenia formacji mineralnych, stałych, ciekłych lub gazowych, które mogą służyć jako przemysłowe źródło surowców mineralnych. Oceniając całkowite (brutto) zasoby surowców mineralnych należy rozróżnić pojęcie „zasobów ogólnych” i „założonych na ten moment rezerwy mineralne". Baza zasobów mineralnych obejmuje wiarygodnie ustaloną część całkowitych zasobów mineralnych, których wydobycie przemysłowe jest możliwe i ekonomicznie wykonalne. Wzrost produkcji aluminium i tlenku glinu w Rosji nastąpi dzięki intensyfikacji istniejących procesów technologicznych, wprowadzeniu nowych technologii, zwiększeniu stopnia wykorzystania sprzętu i surowców, a także budowie nowych przedsiębiorstw. Zwiększenie stopnia wykorzystania surowca oznacza przede wszystkim jego kompleksową obróbkę. Rozszerzenie produkcji tlenku glinu w Rosji, niezbędne do zaopatrywania hut aluminium w tlenek glinu, doprowadzi do wzrostu zużycia zużytych, przebadanych rodzajów surowców oraz do zaangażowania w sferę produkcji nowych rud. Wieloletnie doświadczenie krajowe w przetwarzaniu diasporowo-bemitowych i gliniastych boksytów i nefelinów hydrargillitowych według schematów technologicznych opracowanych w Związku Radzieckim wykazało wysoką efektywność ekonomiczną produkcji tlenku glinu na wysokim poziomie technicznym. Obecnie do produkcji tlenku glinu coraz częściej wykorzystuje się surowce niskiej jakości, zawierające znaczną ilość zanieczyszczeń. Dlatego wzrost wydajność ekonomiczna Wykorzystanie takich surowców można osiągnąć poprzez wydobycie wraz z tlenkiem glinu innych jego głównych składników, a także pozyskiwanie nowych rodzajów produktów w rafineriach tlenku glinu.

cel Praca semestralna czy studium? proces technologiczny produkcja tlenku glinu. Celem jest dogłębne przestudiowanie materiał teoretyczny na wybrany temat podamy opis surowców i gotowego produktu, szczegółowo przeanalizujemy schemat technologiczny produkcji tlenku glinu 2 metodami: metodą Bayera i metodą spiekania, szczegółowo rozważymy wszystkie składniki proces produkcji: technologie wszystkich maszyn, urządzeń i urządzeń, które są w to zaangażowane. Praktyczne znaczenie tej pracy polega na tym, że wiedzę tę można wykorzystać w: działalność gospodarcza człowieka, a także w ochronie jego pracy i zdrowia.

1 Charakterystyka surowców i gotowego produktu

Najważniejszą rudą aluminium w produkcji tlenku glinu w Rosji iw praktyce światowej jest boksyt. Boksyt jako surowiec został po raz pierwszy odkryty we Francji w 1821 roku w pobliżu miasta Bo, skąd wzięła się ich nazwa.Boksyt to złożona skała złożona z tlenków i wodorotlenków glinu, żelaza, krzemu i tytanu. Jako zanieczyszczenia zawierają węglany wapnia, hydrokrzemiany, siarczki i związki organiczne.

Głównymi minerałami zawierającymi tlenek glinu boksytów są gibbsyt (hydrargillit), bemit i diaspor. Jednak monomineralne rudy boksytu są w przyrodzie rzadkie, rudy są znacznie częstsze. typ mieszany gibbsyt-behmit lub diaspor-behmit. Za pomocą wygląd zewnętrzny boksyty przypominają glinę, choć znacznie się od niej różnią, tk. oparte są na wodorotlenkach glinu. Pod względem Al 2O3 boksyt zawiera Al 2O3 od 30 do 80%, Fe2O3 od 0 do 50%, SiO2 od 0 do 20%, TiO2 od 0 do 10%. Istnieją dwa genetyczne typy złóż boksytów:

- resztkowy chemogeniczny

- chemogeniczny osadowy

Pozostałości powstają z różnych skał glinokrzemianowych podczas ich wietrzenia. Są łatwo wzbogacane przez mycie. Główne złoża boksytów na świecie to pozostałości chemogeniczne.

Osady osadowe powstają w wyniku nagromadzenia chemicznych i mechanicznych produktów wietrzenia w wyrobiskach różnego pochodzenia. Ten rodzaj boksytu obejmuje większość złóż boksytów w Rosji. Bardziej złożone są złoża boksytów typu osadowego. Często składają się z jednej lub więcej warstw o różnej jakości. Część zawartych w nich boksytów można zastąpić boksytem lub zwykłymi glinkami. Takie boksyty są trudniejsze do wzbogacenia mechanicznego. Produkcja tlenku glinu na całym świecie odbywa się głównie z wysokiej jakości gibbsytu lub boksytów typu gibbsyt-behmit, które są przetwarzane w procesie Bayer. O jakości boksytu i sposobie jego dalszej obróbki decyduje następująca cecha (moduł krzemienny): M Si \u003d Al 2 O 3 / SiO 2

Jeśli μ Si ≥ 8, następnie ten boksyt jest przetwarzany zgodnie z metodą Bayera. Jeśli μ Si < 8, то по способу спекания. В нашей стране запасы высококачественных бокситов ограничены, они находятся на Урале и относятся к наиболее трудно вскрываемым бокситам диаспорового и диаспор-бемитового типа. Эти бокситы добываются на Североуральском бокситовом руднике (СУБР) с глубины около 1000 метрови добывались на Южно-Уральском бокситовом руднике (ЮУБР) с глубины от 500 метров. Руды этих месторождений представлены следующими минералами: диаспор, бемит, каолинит, шамозит, гематит, кальцит, сидерит, пирит, мельниковит, рутил, анатаз, хлориты. Боксит масса непластичная, может быть плотной с землистым изломом, может быть пористой с ячеистым изломом, удельный вес колеблется от 1,2 до 3,5 г/см 3 , twardość od 2 do 7, kolor od białego do ceglanego. Boksyt znajduje się w różne kombinacje do 100 elementów układu okresowego. Liczba minerałów również zbliża się do 100. Z technologicznego punktu widzenia wszystkie minerały boksytów można podzielić na trzy grupy:

- Minerały zawierające glin gibsyt, bemit, diaspor.

- Minerały, które utrudniają lub zakłócają technologię pozyskiwania tlenku glinu. Są to minerały zawierające krzemionkę, różne krzemiany i glinokrzemiany, węglany, siarczki oraz substancje organiczne.

- B wszystkie związki, które nie ulegają zmianom podczas obróbki technologicznej i są usuwane z cyklu technologicznego w postaci szlamu. Należą do nich różne tlenki żelaza i związki zawierające tytan. Należy zauważyć, że podział ten jest arbitralny, ponieważ nie uwzględnia wszystkich właściwości minerałów, a także faktu, że w różnych warunkach produkcji zachowanie minerałów może być wprost przeciwne. Na przykład kalcyt mineralny, który jest szkodliwym zanieczyszczeniem w procesie Bayera, jest przekształcany w użyteczny składnik w procesie spiekania.

Glinka jest to techniczny korund Al 2O3 biały krystaliczny proszek, składający się z modyfikacji α-Al 2O3 i y-Al2O3. Nierozpuszczalne w wodzie; nie zawiera duża liczba zanieczyszczenia: SiO 2 , Fe 2 O 3 , TiO 2 , V 2 O 5 , Cr 2 O 3 , MnO, ZnO, P 2 O 5 , Na 2 O, K 2 O, H 2 O w wysokości nie większej niż 0,95-1,88%. Składa się z dwóch odmian (modyfikacji) tlenku: (alfa tlenek glinu) i (gamma tlenek glinu). Alfa tlenek glinu, najbardziej stabilna forma, występuje naturalnie jako mineralny korund. Posiada mocną strukturę, dużą twardość i odporność chemiczną: temperatura topnienia korundu to (20546)C. Tlenek glinu gamma otrzymuje się przez odwodnienie wodorotlenku glinu, dobrze oddziałuje z roztworami zasad i kwasów, ma wysoką higroskopijność. Nawet tlenek glinu gamma podgrzany do 1000C zatrzymuje około 1% wody, a dopiero długa ekspozycja w temperaturze 1200C całkowicie ją odwadnia. Tlenek glinu gamma jest następnie przekształcany w korund.

Spiekany tlenek glinu- to nowoczesny materiał wysokiej jakości, który znalazł zastosowanie w produkcji wyrobów szczególnie żaroodpornych. Wraz z nim w przemyśle stosuje się tlenek glinu tabelaryczny i reaktywny, które różnią się technologią wytwarzania i szeregiem cech. Spiekany tlenek glinu, znany również jako kalcynowany tlenek glinu, to tlenek glinu, który został poddany dodatkowej obróbce cieplnej - kalcynacji. Podczas kalcynacji tlenek glinu jest podgrzewany do wysokich temperatur, ale bez dopuszczenia kryształów tlenku glinu do wysadzenia. Dzięki takiej dodatkowej obróbce cieplnej tlenek glinu zyskuje szereg cennych i użytecznych właściwości. Ten rodzaj materiału różni się od topionego tlenku glinu tym, że ma w swojej strukturze mikropory, dzięki czemu znacznie lepiej się formuje i wiąże. Spiekany typ sztucznego tlenku glinu ma następujące charakterystyczne właściwości:

- izolacja elektryczna

- Zwiększona odporność na ogień

- Poprawiona wytrzymałość mechaniczna

- Poprawiona odporność na zużycie i ścieranie

- Możliwość nadawania precyzyjnych wymiarów i kształtów gotowym produktom.

Kalcynowany tlenek glinu jest używany do produkcji następujących produktów:

- Świeca

- Porcelana

- Filtry ceramiczne

- Ceramika odporna na zużycie

- Izolatory wysokiego napięcia

- Wyroby sanitarne

- Wyroby ceramiczne dla elektroniki

- Wyroby ceramiki technicznej i inżynierskiej

- Płytki ceramiczne itp.

Kalcynowany tlenek glinu można wytwarzać w różnych frakcjach, w zależności od stopnia rozdrobnienia i wielkości kryształów. Różne gatunki tego materiału pełnią różne funkcje w składzie materiałów ogniotrwałych i nadają im dodatkowe właściwości. Najważniejsze z nich to:

- Zwiększenie zasobów i ogólnej żywotności produktów poprzez zwiększenie zawartości tlenku glinu

- Wysoka gęstość cząstek dzięki ich małym rozmiarom, a co za tym idzie zwiększonej wytrzymałości mechanicznej oraz odporności na ścieranie i zużycie

- Wysoka ogniotrwałość i odporność na szok termiczny dzięki interakcji materiału ze spoiwami, takimi jak cement glinowy czy glina.

- Może być wytwarzany i stosowany zarówno w postaci swobodnej, nieukształtowanej, jak i w postaci połączonych, monolitycznych produktów.

Kalcynowany tlenek glinu znalazł zastosowanie w następujących gałęziach przemysłu: produkcja korundu, materiałów ogniotrwałych, szkła, przemysł chemiczny, produkcja ceramiki gospodarczej, elektrycznej, technicznej i trudnościeralnej.

2 Podstawy teoretyczne procesu technologicznego

2.1 Technologia produkcji tlenku glinu. Metoda Bayera

Metoda Bayera Jest to hydrochemiczna metoda wytwarzania tlenku glinu z boksytu. Metodę tę odkrył w Rosji Karl Iosifovich Bayer w latach 1895-1898. Wielki wkład w rozwój metody, zwłaszcza do ługowania boksytów typu diaspor-behmit, wnieśli naukowcy D.P. Manoilov, F.N. Strokov, F.F. Wilk, I.S. Lileev, S.I. Kuzniecow i inni Obecnie ponad 95% tlenku glinu uzyskuje się metodą Bayera.

Rys.1 Schemat technologiczny produkcji tlenku glinu metodą Bayera

Metoda Bayera opiera się na właściwości roztworów glinianów, aby były w stanie metastabilnym (względnie stabilnym) w podwyższonych temperaturach i stężeniach (Na 2 O K i Al 2 O 3 ) i samorzutny rozkład (hydroliza) roztworów z wytrącaniem wodorotlenku glinu wraz ze spadkiem temperatury i stężenia Na 2 OK . Istotą metody Bayera jest ługowanie wstępnie rozdrobnionego boksytu alkalicznym roztworem glinianu i dalsze oddzielanie wodorotlenku glinu z roztworu. Minerały zawierające glin oddziałują z roztworem kaustycznej zasady (NaOH), w wyniku czego aluminium przechodzi do roztworu w postaci glinianu sodu, tj. rozpuszczanie minerałów boksytu w roztworze alkalicznym i rozkład nasyconego roztworu glinianu . Parametry technologiczne procesu Bayer (temperatury, stężenia roztworów itp.) mogą zmieniać się w stosunkowo dużym zakresie, w zależności od rodzaju i jakości boksytu. Boksyt wjeżdża do przedsiębiorstwa koleją. Wielkość kawałków boksytu jest określona w specyfikacji technicznej (TS) lub w ramach umowy dostawy i wynosi około ≤300 mm. Boksyt jest rozładowywany przez obrotową wywrotkę samochodową. Rozładowany boksyt trafia do lejów odbiorczych, skąd jest podawany przez ciężkie podajniki płytowe do gruboziarnistych kruszarek młotkowych i wtórnej kruszarki szczękowej, w której kruszony jest boksyt. Rozdrobniony materiał jest rozprowadzany systemami przenośników do zamkniętych magazynów. Wchodzący do magazynu boksyt mieszany jest z niewielką ilością odzyskanego roztworu alkalicznego (w:m = 0,81,9 - tak niski stosunek zapewnia jego maksymalną wydajność), dodaje się 3-5% wapna i przesyła do młyna do mielenia na mokro. W przemyśle stosuje się mielenie na sucho i na mokro. Zaletą mielenia na mokro jest to, że eliminuje konieczność suszenia materiału, zwiększa wydajność, ułatwia załadunek/rozładunek, upraszcza transport gotowej pulpy rurociągami oraz poprawia sanitarno-higieniczne warunki pracy. Podczas mielenia na mokro, oprócz mielenia boksytu w roztworze obiegowym, następuje również wstępne rozpuszczanie minerałów boksytu i zaczynają zachodzić reakcje odsilikonowania, które trwają w mieszalnikach gotowej masy włóknistej.

Ryż. 2 urządzenie młyna

Rozważ urządzenie młyna, składa się z bębna, pokryw i koła zębatego. Wewnętrzna powierzchnia wyłożona jest płytami. Przez szyjkę ruda lub pulpa wchodzi do młyna, gdy młyn się obraca, kulki wewnątrz są dociskane siłą odśrodkową do ścian bębna, unoszą się na pewną wysokość, a następnie opadają pod wpływem własnego ciężaru, wywierając uderzenie i efekt ścierania materiału, ułatwia to również wyściółka profilu . Drenaż odbywa się przez szyję. Prędkość obrotowa bębna wynosi 20-30 obr/min. Objętość kul (obciążenie kuli) młyna wynosi 40-50% objętości bębna. Po zmieleniu uzyskuje się miazgę boksytową, która jest kierowana do kolejnej operacji ługowania. Najpierw jednak produkcyjna miazga surowa, przed wprowadzeniem do przedziałów autoklawu, jest starzona w mieszalnikach miazgi surowej od 40 minut do 8 godzin, gdzie jej skład jest uśredniany i następuje częściowa desilikonizacja w t = 100-105°C. Pozwala to na mniejsze zarastanie zgorzeliną rurek grzałek, przez które miazga przechodzi do autoklawów. Również w tych mieszalnikach, jeśli to konieczne, miazgę poddaje się obróbce powietrzem w celu utlenienia siarki siarczkowej, której zawartość przekracza ustalone ilości.

Ługowanie boksytujedna z głównych operacji metody Bayera, której celem jest przeniesienie związków glinu do roztworu w postaci glinianu sodu. Osiąga się to poprzez traktowanie pokruszonego boksytu za pomocą odzyskanego roztworu alkalicznego. Autoklaw naczynie do przeprowadzania przemian chemiczno-fizycznych zachodzących w wysokiej temperaturze i ciśnieniu.

Rys.3 Autoklaw

Rozważmy autoklaw, który służy do produkcji tlenku glinu z mieszaniem i ogrzewaniem parą grzewczą. Autoklawy wykonane są ze spawanej stali węglowej. Od dołu para grzewcza jest podawana do autoklawu przez barbater pod ciśnieniem 28–30 atm. i t = 300 °С. Para kondensuje i podgrzewa miazgę boksytową do 220-240°C, w tej temperaturze miazga jest ługowana przez 2-2,5 godziny. Zawiesina jest pompowana do autoklawu za pomocą pomp, przechodzi przez proces ługowania, w wyniku spadku ciśnienia jest wyciskana z autoklawu przez rurę wewnętrzną i podawana do następnego autoklawu w celu kontynuowania procesu ługowania. Zazwyczaj stosuje się baterię składającą się z 8-12 autoklawów połączonych szeregowo, pierwsze dwa są ogrzewane parą, pozostałe są reakcyjne, bez barbatera. Obecność dużych cząstek poruszających się ze stosunkowo małą prędkością prowadzi do zapychania autoklawów piaskiem. Konieczność dodatkowego rozdrabniania rudy komplikuje schemat sprzętowo-technologiczny jej przetwarzania. W związku z tym konieczne jest studium wykonalności dla głównych etapów cyklu Bayera w odniesieniu do przepływu wstecznego w celu wyciągnięcia ostatecznego wniosku na temat wykonalności zastosowania tej technologii. Proces przerobu rud zawierających tlenek glinu wiąże się z dużym zużyciem pary, dlatego odzysk ciepła ma kluczowe znaczenie dla oszczędzania pary. Obwody wykorzystywane do odzysku ciepła wykorzystują wymienniki ciepła połączone szeregowo lub równolegle.

Rys.4 Grzałka (wymiennik ciepła)

Rys.4 Grzałka (wymiennik ciepła)

Wymiennik płaszczowo-rurowy składa się z: korpusu, pokryw, króćców wlotowych i wylotowych, wiązek rur i dna sitowego. W produkcji tlenku glinu do podgrzania pulpy surowej stosuje się grzejniki (wymienniki ciepła): rurowe, płaszczowo-rurowe ze stałymi dnami sitowymi. Para grzewcza z separatorów podawana jest do przestrzeni pierścieniowej nagrzewnicy i skrapla się, pulpa przemieszcza się przez rurki, ciepło uwalniane podczas kondensacji jest przekazywane do pulpy przez ścianki rurek. W ten sposób miazga jest podgrzewana. Separatory służą do obniżenia ciśnienia ługowanej pulpy opuszczającej ostatni autoklaw akumulatorowy.

Po ługowaniu boksytów bemitowych i diasporowych autoklawowana pulpa (Na 2 O K ≥ 280 g/l, α k \u003d 1,6-1,7 i w:t \u003d 10:1) należy rozdzielić na roztwór glinianu i czerwone błoto w fazie stałej (co nie rozpuściło się podczas ługowania + GASN). Proces prowadzi się poprzez zagęszczanie (osiadanie) szlamu czerwonego w zagęszczaczach aparatowych pracujących w trybie ciągłym.

Rys.5 Zagęszczacz

Rys.5 Zagęszczacz

Zagęszczacz to metalowa, cylindryczna kadź ze stożkowym dnem. Na środku kadzi zamontowany jest mechanizm grzybowy, za pomocą którego osadzony szlam przemieszcza się do otworu wylotowego znajdującego się pośrodku dna zagęszczacza. Mechanizm grzybkowy składa się z pionowego wału, który jest napędzany przez napęd. Początkowa zawiesina wchodzi do szyby załadowczej i rozprzestrzenia się na ścianki aparatu ze zmniejszającą się prędkością, sedymentacja cząstek szlamu następuje na dnie zagęszczacza w dolnej części aparatu. Grzyby szlamowe przemieszczają się do środka i są rozładowywane przez centralną rurę, sklarowany roztwór przepływa przez wewnętrzną stronę i wzdłuż pierścieniowej rynny, między nią a ścianami kadzi wpływa do rury i jest odprowadzany z aparatu.

Roztwory glinianów po filtracji kontrolnej ze stężeniem Al 2 O 3 120-150 g/l i α K = 1,5-1,75 jest schładzany do 50-75°C i wysyłany do rozkładu. Rozkład jest to proces krystalizacji wodorotlenku glinu podczas rozkładu przesyconego roztworu glinianowo-alkalicznego. W procesie rozkładu otrzymuje się wodorotlenek glinu i ług macierzysty. Rozkład jest najważniejszym etapem produkcji tlenku glinu w procesie Bayer, ponieważ fizyczne i chemiczne właściwości uzyskany wodorotlenek glinu bezpośrednio zależy od jakości tlenku glinu, a wydajność tego etapu determinuje ekonomikę całej produkcji tlenku glinu. Rozważ urządzenie i zasadę działania rozkładnika. Rozkładniki są przeznaczone do operacji rozkładu roztworu glinianu w obecności nasion z uwolnieniem zdyspergowanego wodorotlenku glinu do fazy stałej, z wytworzeniem fazy ciekłej o określonym składzie chemicznym. Korpus urządzenia do rozkładu z mieszaniem powietrzem to cylindryczny zbiornik stalowy ze stożkowym dnem, płaską pokrywą i kominem. Do mieszania pulpy w rozkładniku instalowany jest centralny podnośnik powietrzny (wyciąg powietrzny), umieszczony na tej samej osi, co rozkładarka. Wewnątrz windy znajduje się centralna rura powietrzna, której górny koniec jest połączony z kolektorem sprężonego powietrza. Mieszanie miazgi w rozkładniku odbywa się za pomocą sprężonego powietrza. W dekompensatorze znajduje się transportowy podnośnik powietrzny, który jest pionowo obniżoną rurą, wewnątrz której znajduje się rura o mniejszej średnicy do dostarczania sprężonego powietrza. Górny koniec windy powietrznej, w przeciwieństwie do końca środkowego, trafia do pokrywy rozkładarki i jest połączony z rurociągiem transportowym. Ilość powietrza dostarczanego do podnośnika powietrznego jest automatycznie dostosowywana w zależności od poziomu pulpy w rozkładniku. Mieszanka powietrzno-mielona unosi się, woda krąży w przestrzeni między rurami, aby schłodzić miazgę. Przeprowadzane jest chłodzenie powietrzem naturalnie zarówno przez ścianki rozkładarki jak i za pomocą rury wydechowej wciętej w pokrywę rozkładarki, przez którą usuwany jest nadmiar powietrza. Ruch miazgi jest oznaczony strzałkami, przetworzona miazga wychodzi przez rurę, a część miazgi nadal krąży w aparacie przez centralny podnośnik powietrzny.

W celu przygotowania ługu macierzystego po rozkładzie do ługowania nowej porcji boksytu, wodę dodaną wcześniej w celu rozcieńczenia gotowanej miazgi należy usunąć z procesu. Ilość wody do odparowania w przybliżeniu odpowiada różnicy między objętościami glinianu i roztworów obiegowych. Odparowanie (lub parowanie)zwany procesem zatężania płynnych roztworów poprzez częściowe usunięcie rozpuszczalnika (wody) przez odparowanie podczas wrzenia cieczy. Do odparowania roztworów zwykle stosuje się ciepło pary wodnej, zwane parą pierwotną lub „gorącą”. Para powstająca podczas odparowywania wrzącego roztworu nazywana jest parą wtórną lub parą samoodparowującą. W procesie wykorzystywane są parowniki. Rozważ jeden z projektów parownika foliowego. Początkowy roztwór podawany jest od góry rurą do górnej komory roztworu, dysze służą do równomiernego rozprowadzania roztworu. Aby stworzyć ruch folii roztworu przez rury, w każdej rurze stosuje się różne urządzenia nawadniające i specjalne dysze. Roztwór jest tak rozprowadzony, że spływa cienką warstwą wzdłuż wewnętrzna powierzchniaściany rur. Para grzewcza jest dostarczana do pierścienia komory grzewczej, ogrzewa roztwór przez ścianki rurek i kondensuje. Kondensat jest usuwany z urządzenia. Film roztworu wewnątrz rur wrze i częściowo odparowuje, tworząc wtórną parę, która spływa wzdłuż rur. Mieszanina para-ciecz składająca się z kropelek roztworu i wtórnej pary wychodzi z rurek do dolnej komory roztworu, część odparowanego roztworu jest usuwana z dolnej komory roztworu. Następnie mieszanina para-ciecz wchodzi do separatora, kropelki roztworu osiadają na powierzchni ścian, spływają do dolnej części i są odprowadzane, para wtórna jest odprowadzana przez górną rurę odgałęźną separatora. Ważne jest, aby cała powierzchnia grzewcza, a zwłaszcza dolna część rurek, była równomiernie zwilżona roztworem.

Rys.7 Parownik

Ostateczną redystrybucją wszystkich schematów technologicznych produkcji tlenku glinu jest kalcynacja.Cel kalcynacji przeniesienie pierwotnego wodorotlenku glinu do nadających się do sprzedaży produktów metalurgicznych tlenku glinudo elektrolitycznej produkcji aluminium i niemetalurgii dla różnych gałęzi przemysłu (elektrotechniczny, ceramiczny itp.). Proces kalcynacji polega na oddziaływaniu termicznym na wodorotlenek glinu, w wyniku czego procesy przebiegają sekwencyjnie: przy 110-120 °C wilgoć zewnętrzna zaczyna być usuwana z wodorotlenku, przy 200-250 °C gibsyt traci cząsteczki wody krystalizacyjnej i zamienia się w bemit; w temperaturze około 500 ° C bemit zamienia się w bezwodny γ-Al 2O3 a w temperaturach powyżej 850 °C przemiana γ-Al 2 O 3 w α-Al 2 O 3 . Wszystkie te przemiany przebiegają z pochłanianiem znacznej ilości ciepła (proces endotermiczny), z wyjątkiem przemiany γ-Al 2 O 3 w α-Al 2 O 3 (proces egzotermiczny). Główna ilość ciepła jest zużywana, gdy materiał jest podgrzewany do temperatury 500-600 °C, kiedy uwolniona wilgoć odparowuje, a gibbsyt rozkłada się.

2.2 Technologia produkcji tlenku glinu. Metoda spiekania

Charakterystyczną cechą metody spiekania od czysto hydrometalurgicznej jest operacja spiekania - obróbka pirometalurgiczna. Celem tej operacji jest związanie krzemu w związki słabo rozpuszczalne podczas późniejszej obróbki hydrometalurgicznej, dzięki czemu na etapie ługowania placka krzem jest usuwany z procesu. Wraz ze wzrostem zawartości SiO 2

przetwarzanie boksytu metodą Bayera staje się ekonomicznie nieopłacalne, ponieważ. znacznie wzrasta utrata alkaliów i aluminium z czerwonym błotem.

Boksyt o module krzemienia mniejszym niż 6-7 jednostek jest ekonomicznie bardziej korzystny do przetwarzania metodą spiekania.W procesie spiekania przetwarzane są boksyty (z wytworzeniem boksytu), koncentraty nefelinu i rudy (spiekanie nefelinowe), szlamy Bayer metodą sekwencyjnego spiekania Baera (spieki szlamowe) oraz kaoliny lub żużle korundowo-wapniowe (spieka samorozpadające się wapniowe). . Istota metody spiekania polega na obróbce cieplnej wsadu w celu uzyskania spieku, z wytworzeniem glinianu sodu Na 2O Al 2O 3 , ferryt sodu Na 2 O Fe 2 O 3 oraz krzemian dwuwapniowy 2CaO SiO 2

(ortokrzemian wapnia). Pomysły na wiązanie minerałów glinu w rozpuszczalną formę glinianu sodu (Le Chatelier) i głównego najbardziej szkodliwego zanieczyszczenia SiO 2

w słabo rozpuszczalnych krzemianach (Müller) mają ponad 150-letnią historię. Idee te leżą u podstaw metody przetwarzania surowców zawierających tlenek glinu - boksytów, nefelinów, kaolinów - poprzez spiekanie. Powstały spiek jest ługowany, a użyteczne składniki Al przechodzą do roztworu. 2 O 3 i Na 2 O. Jednak ze względu na fakt, że ortokrzemian wapnia, częściowo oddziałując z roztworem glinianu, rozkłada i zanieczyszcza roztwór glinianu krzemionką SiO 2

, wymaga redystrybucji dwustopniowej desilikonizacji z usunięciem z roztworu: w pierwszym etapie - hydroglinokrzemianu sodu i w drugim - hydrogranatu wapniowego. Roztwór oczyszczony z krzemu poddawany jest rozkładowi przez karbonizację (lub rozkład), podczas którego Al(OH) 3

i roztwór węglanów. Wodorotlenek glinu jest kierowany do kalcynacji w celu uzyskania tlenku glinu, a ług macierzysty węglanowy po odparowaniu trafia na początek procesu do przygotowania wsadu (dla boksytu) lub do głębokiego odparowania w celu uzyskania sody i potażu jako produktów końcowych. Wykorzystywany jest również osad belite pozostający po ługowaniu, który służy do produkcji cementu, co stwarza warunki do stworzenia zintegrowanej bezodpadowej technologii przetwarzania nefelinu.. Metoda spiekania obejmuje następujące operacje technologiczne:

- przygotowanie ładunku;

- spiekanie wsadu w celu uzyskania spieku;

- rozdrabnianie i ługowanie spieku - polega na ekstrakcji glinianu sodu i alkaliów ze spieku;

- odsilikonowanie wyługowanej pulpy;

- oddzielanie roztworu glinianu od czerwonego szlamu i płukanie czerwonego szlamu;

- rozkład roztworu glinianu;

- oddzielanie ługu macierzystego od wodorotlenku glinu;

- odparowanie spiekanego roztworu i wyodrębnienie mieszaniny siarczanu sody;

- kalcynowanie wodorotlenku glinu w celu uzyskania tlenku glinu;

- jednostka do rozładunku, magazynowania i wprowadzania do procesu sody kalcynowanej.

Przy przetwarzaniu boksytu metodą spiekania stosuje się wsad dwu- i trójskładnikowyboksyt + soda + wapno lub boksyt + soda. Wypalanie wsadu w wysokiej temperaturze spiekania w t = 1200-1300 °C.Podczas spiekania związki glinu wiążą się w rozpuszczalny w wodzie glinian sodu, żelazo zamienia się w ferryt sodu, krzemionka zamienia się w słabo rozpuszczalny związek - krzemian diwapnia.Specyfikacja, by cecha fizyczna, podzielony przez stopić, częściowo stopiony, porowate i niedogotowane . Czynniki wpływające na jakość spieku:

- Temperatura spiekania

- Wielkość cząstek ładunku boksytu

- Dozowanie sodowego składnika wsadu

- Obecność związków siarki

Przepływ gazu przechodzący przez piec z prędkością 3,0-4,0 m/s (obliczoną) unosi z pieca do 50% zawracanego pyłu dostarczanego do pieca. Pył (wsad) usuwany z paleniska jest wychwytywany przez układ oczyszczania gazu i odzysku pyłu, w skład którego wchodzą następujące zespoły: komora pyłowa 6; bateria cyklonów 7 (2 baterie po 6-8 cyklonów każda); elektrofiltr 8; dwustopniowa płuczka gazowa 1 dla każdego pieca. Transport gazów przez piec i system oczyszczania gazów odbywa się za pomocą oddymiania. Spaliny są uwalniane do atmosfery. Pył zatrzymany w komorze pyłowej, cyklonach akumulatorowych i elektrofiltrach podawany jest ślimakami do leja zasypowego i za jego pomocą wraca do zimnej głowicy pieca. Kontrola nad procesem spiekania odbywa się z reguły w zależności od temperatury i składu spalin. Temperatura spalin w piecu obraz 320-420°С; zawartość w gazach odlotowych O 2 1,5-2,5%, CO ≤ 0,4-0,6%, CO 2 25-27%. Ilość powietrza potrzebna do spalania zależy od zawartości O 2 w gazach odlotowych.