Produkcja aluminium

Podobne streszczenia:

elektroliza aluminium. Ustalenie wymiarów anody. Wymiary elementów konstrukcyjnych prefabrykowanego urządzenia katodowego. Obliczenia materiałowe, elektryczne i energetyczne elektrolizera, jego wydajność i zużycie surowców do produkcji aluminium.

Wartość przemysłowa metali nieżelaznych: aluminium, miedzi, magnezu, ołowiu, cynku, cyny, tytanu. Procesy technologiczne produkcji i obróbki metali, mechanizacja i automatyzacja procesów. Produkcja miedzi, aluminium, magnezu, tytanu i ich stopów.

Wzmianki o oleju w pismach starożytnych historyków i geografów. Olej w XX wieku jako główny surowiec do produkcji paliwa oraz wielu związków organicznych. Procesy technologiczne destylacji ropy naftowej: kraking termiczny, katalityczny, reforming.

W ostatnie lata W związku z rozwojem nowych specjalnych dziedzin technologii, stopy żaroodporne stały się szeroko stosowane, które są w stanie wytrzymać niewielkie odkształcenia plastyczne w wysokich temperaturach bez zniszczenia przez długi czas.

Surowce do wytopu żelaza. Urządzenie wielkopiecowe. Wytop stali w konwertorach tlenowych, martenowskich, piecach elektrycznych. Produkty wielkopiecowe. Produkcja miedzi, aluminium. Obróbka cieplna i chemiczno-termiczna stali.

Naprawa samochodu po uderzeniu w twardy przedmiot aluminiową patelnią. Główne trudności spawania aluminium i jego stopów. Spawanie elektrodą wolframową z przemiennym prądem symetrycznym. Technologia napraw, sprzęt do spawania. Kontrola spawania.

Hutnictwo metali nieżelaznych jako najbardziej konkurencyjny przemysł w Rosji, polityka inwestycyjna. Metale nieżelazne i stopy: miedź, aluminium, cynk, magnez; ich właściwości technologiczne i mechaniczne, zastosowanie w przemyśle i budownictwie.

ogólna charakterystyka mokre i suche metody oczyszczania emisji gazowych podczas elektrolizy aluminium. Chemia procesów mokrego i suchego oczyszczania gazów, ich wydajność w zależności od eksploatacji. Cechy przetwarzania i usuwania powstałych roztworów.

Masy plastyczne (tworzywa sztuczne) jako główny rodzaj materiałów niemetalicznych. Podstawowe właściwości technologiczne i eksploatacyjne tworzyw sztucznych. Materiały termoplastyczne i termoutwardzalne. Klasyfikacja tworzyw sztucznych w zależności od ich głównego przeznaczenia.

Metoda prowadzenia analizy metalograficznej stopu mosiądzu LA77–2. Szkic mikrostruktury tego stopu na bazie miedzi. Przyniesienie wymaganego diagramu stanu. Nałóg właściwości mechaniczne z zawartością miedzi w stopie mosiądzu LA77–2.

Metody otrzymywania stopów aluminiowo-krzemowych. Proces karbotermicznej redukcji tlenków krzemu i glinu. Mechanizm i kinetyka procesu redukcji mieszanin glinokrzemianowych w zakresie kompozycji glinokrzemianowych z zastosowaniem środka redukującego.

Nazwa i historia odkrycia. Ogólna charakterystyka aluminium. Odnajdywanie w naturze. stopy aluminium. Przyjmowanie odlewów od stopy aluminium. Kontrola jakości odlewów i korekta wad.

Charakterystyka towarowa metali nieżelaznych i produktów z nich. Wymagania dotyczące metali nieżelaznych i stopów zgodnie z GOST. Właściwości fizyczne zasadowe (miedź, ołów, cynk, cyna, nikiel, tytan, magnez), stopowe, szlachetne i rozproszone.

Wstęp. Około 100 lat temu Nikołaj Gawriłowicz Czernyszewski powiedział o aluminium, że ten metal jest przeznaczony na wielką przyszłość, że aluminium jest metalem socjalizmu. Okazał się wizjonerem: w XX wieku. element nr 13 aluminium stało się podstawą wielu materiałów konstrukcyjnych. Element III okresu i grupy IIIA Peri...

Charakterystyka aluminium i jego stopów. Proces technologiczny produkcja aluminium i wykorzystanie w produkcji „tollingu”. Stan przemysł aluminiowy oraz światowy rynek aluminium na przełomie 2007 i 2008 roku. Zastosowanie aluminium i jego stopów.

Skład, właściwości elektrolitu. Struktura stopionego kriolitu-tlenku glinu. Gęstość elektrolitu aluminiowego. Napięcie powierzchniowe, prężność pary nasyconej. Efekt anodowy: działania pozytywne i negatywne. Stres rozkładowy. mechanizm elektrolizy.

Klasyfikacja metali nieżelaznych, cechy ich obróbki i zakres. Produkcja aluminium i jego właściwości. Klasyfikacja materiałów elektrycznych. Różnica energii między przewodnikami metalicznymi a półprzewodnikami i dielektrykami.

Analiza porównawcza właściwości materiałów do produkcji włókien i termopar. Charakterystyka wolframu i urządzenia termopary jako układu różnych przewodników. Właściwości i zakres drutu termopary: aluminium, chrom, kopel.

JAK JEST PRODUKOWANY

ALUMINIUM

Pomimo faktu, że aluminium jest najpopularniejszym metalem na naszej planecie, w czysta forma nie znaleziono na ziemi. Ze względu na dużą aktywność chemiczną atomy glinu łatwo tworzą związki z innymi substancjami. Jednocześnie „skrzydlatego metalu” nie można uzyskać przez wytop rudy w piecu, jak to ma miejsce np. w przypadku żelaza. Proces pozyskiwania aluminium jest znacznie bardziej skomplikowany i opiera się na wykorzystaniu energii elektrycznej o dużej mocy. Dlatego huty aluminium budowane są zawsze w pobliżu dużych źródeł energii elektrycznej – najczęściej elektrowni wodnych, które nie zanieczyszczają środowiska środowisko. Ale najpierw najważniejsze.

Wydobycie boksytu

Wydobycie boksytu

Produkcja metalu podzielona jest na trzy główne etapy: wydobycie boksytu - rudy zawierającej aluminium, ich przetwarzanie na tlenek glinu - tlenek glinu i wreszcie produkcję czystego metalu w procesie elektrolizy - rozkład tlenku glinu na jego części składowe pod wpływem prąd elektryczny. Z 4-5 ton boksytu uzyskuje się 2 tony tlenku glinu, z którego powstaje 1 tona aluminium.

Na świecie istnieje kilka rodzajów rud aluminium, ale głównym surowcem do produkcji tego metalu jest boksyt. Jest to skała składająca się głównie z tlenku glinu z domieszką innych minerałów. Boksyt jest uważany za wysokiej jakości, jeśli zawiera więcej niż 50% tlenku glinu.

Boksyty mogą się bardzo różnić od siebie. Ze względu na strukturę są twarde i gęste lub luźne i kruszące się. W kolorze - z reguły ceglastoczerwony, czerwonawy lub brązowy ze względu na domieszkę tlenku żelaza. Przy niskiej zawartości żelaza boksyty mają kolor biały lub szary. Ale czasami są rudy żółtego, ciemnozielony a nawet barwny - z niebieskimi, czerwono-fioletowymi lub czarnymi smugami.

Około 90% światowych zasobów boksytu koncentruje się w krajach strefy tropikalnej i subtropikalnej - 73% z nich znajduje się w pięciu krajach: Gwinei, Brazylii, Jamajce, Australii i Indiach. Gwinea ma najwięcej boksytów – 5,3 mld ton (28,4%), podczas gdy one Wysoka jakość, zawierać minimalna ilość zanieczyszczenia i leżą prawie na powierzchni.

Najczęściej wydobywa się boksyt otwarta droga- za pomocą specjalnego sprzętu ruda jest „odcinana” warstwa po warstwie z powierzchni ziemi i transportowana do dalszego przerobu. Są jednak miejsca na świecie, w których ruda aluminium leży bardzo głęboko i trzeba budować kopalnie, aby ją wydobywać - jedna z najgłębszych kopalni na świecie, Czeremuchowskaja-Glubokaya, znajduje się w Rosji, na Uralu, jej głębokość wynosi 1550 metrów.

Produkcja tlenku glinu

Produkcja tlenku glinu

Kolejnym etapem w łańcuchu produkcyjnym jest przetwarzanie boksytu na tlenek glinu - tlenek glinu Al2O3, który jest białym kruchym proszkiem. Głównym sposobem pozyskiwania tlenku glinu na świecie jest metoda Bayera, odkryta ponad sto lat temu, ale wciąż aktualna – w ten sposób wytwarza się około 90% tlenku glinu na świecie. Metoda ta jest bardzo ekonomiczna, ale można ją stosować tylko przy przetwarzaniu wysokiej jakości boksytu o stosunkowo niskiej zawartości zanieczyszczeń – przede wszystkim krzemionki.

Metoda Bayera opiera się na: krystaliczny wodorotlenek glinu, który jest częścią boksytu, dobrze rozpuszcza się w wysokiej temperaturze w roztworze soda kaustyczna(zasada kaustyczna, NaOH) o wysokim stężeniu, a po obniżeniu temperatury i stężenia roztworu ponownie krystalizuje. Outsiderzy wchodzące w skład boksytu (tzw. balast) nie przechodzą do postaci rozpuszczalnej, czyli nie ulegają rekrystalizacji i wytrącaniu przed krystalizacją wodorotlenku glinu. Dlatego po rozpuszczeniu wodorotlenku glinu balast można łatwo oddzielić – nazywa się to błotem czerwonym.

Duże cząstki wodorotlenku glinu łatwo oddziela się od roztworu przez filtrację, myje się je wodą, suszy i kalcynuje – czyli podgrzewa w celu usunięcia wody. W ten sposób uzyskuje się tlenek glinu.

Tlenek glinu nie ma daty ważności, ale nie jest łatwo go przechowywać, ponieważ przy najmniejszej okazji aktywnie pochłania wilgoć - dlatego producenci wolą go wysłać do produkcja aluminium. Najpierw tlenek glinu układa się w stosy o wadze do 30 tysięcy ton - uzyskuje się rodzaj ciasta francuskiego o wysokości do 10-12 metrów. Następnie ciasto jest „cięte” i ładowane do wysłania do wagonów kolejowych – średnio od 60 do 75 ton na wagon (w zależności od typu samego wagonu).

Istnieje inny, znacznie mniej powszechny sposób pozyskiwania tlenku glinu - metoda spiekania. Jego istotą jest zdobycie twarde materiały z proszku w podwyższonej temperaturze. Boksyty są spiekane z sodą i wapieniem - wiążą krzemionkę w nierozpuszczalne w wodzie krzemiany, które łatwo oddzielają się od tlenku glinu. Metoda ta jest droższa od metody Bayera, ale jednocześnie umożliwia przetwarzanie boksytu o wysokiej zawartości szkodliwych zanieczyszczeń krzemionkowych.

![]() Kriolit

Kriolit

Tlenek glinu jest bezpośrednim źródłem metalu w procesie produkcji aluminium. Ale aby stworzyć środowisko, w którym ten proces będzie się odbywał, potrzebny jest jeszcze jeden składnik - kriolit.

Jest to rzadki minerał z grupy fluorków naturalnych o składzie Na3AlF6. Tworzy zwykle bezbarwne, białe lub dymnoszare skupienia krystaliczne o szklistym połysku, czasem prawie czarne lub czerwonobrązowe. Kriolit jest kruchy i łatwo się topi.

Naturalnych złóż tego minerału jest bardzo niewiele, dlatego sztuczny kriolit jest wykorzystywany w przemyśle. We współczesnej metalurgii otrzymuje się go w reakcji kwasu fluorowodorowego z wodorotlenkiem glinu i sodą.

Produkcja aluminium

Tak więc wydobyliśmy boksyt, uzyskaliśmy z niego tlenek glinu, zaopatrzyliśmy się w kriolit. Wszystko gotowe do ostatniego etapu - elektrolizy aluminium. Zakład elektrolizy jest sercem huty aluminium i nie przypomina warsztatów innych zakładów metalurgicznych, na przykład produkujących żelazo czy stal. Składa się z kilku prostokątnych budynków, których długość często przekracza 1 km. Wewnątrz w rzędach zainstalowane są setki ogniw elektrolitycznych, połączonych szeregowo masywnymi przewodami z elektrycznością. Stałe ciśnienie na elektrodach każdej kąpieli mieści się w zakresie zaledwie 4-6 woltów, natomiast natężenie prądu wynosi 300 kA, 400 kA i więcej. To prąd elektryczny jest tu główną siłą produkcyjną - w warsztacie jest bardzo mało ludzi, wszystkie procesy są zmechanizowane.

W każdej kąpieli zachodzi proces elektrolizy aluminium. Zbiornik kąpieli wypełniony jest stopionym kriolitem, który tworzy środowisko elektrolityczne (przewodzące) o temperaturze 950°C. Rolę katody pełni dno wanny, a anodą są zanurzone w kriolicie bloki węglowe o długości około 1,5 metra i szerokości 0,5 metra, z boku wyglądają jak efektowny młot.

Co pół godziny nowa porcja surowców jest ładowana do wanny za pomocą automatycznego systemu podawania tlenku glinu. Pod wpływem prądu elektrycznego następuje zerwanie wiązania aluminium z tlenem – aluminium osadza się na dnie wanny, tworząc warstwę o grubości 10-15 cm, a tlen łączy się z węglem, który jest częścią bloków anodowych, oraz tworzy dwutlenek węgla.

Mniej więcej raz na 2-4 dni aluminium usuwa się z kąpieli za pomocą kadzi próżniowych. W skorupie elektrolitu zamrożonej na powierzchni wanny wybijany jest otwór, do którego opuszczana jest rura. Płynne aluminium jest przez niego zasysane do kadzi, z której wcześniej zostało wypompowane powietrze. Z jednej kąpieli wypompowuje się średnio około 1 tony metalu, aw jednej kadzi można umieścić około 4 tony stopionego aluminium. Następnie ta kadź jest wysyłana do odlewni.

Przy produkcji każdej tony aluminium uwalniane jest 280 000 m3 gazów. Dlatego każdy elektrolizer, niezależnie od swojej konstrukcji, wyposażony jest w system zbierania gazów, który wychwytuje gazy uwalniane podczas elektrolizy i przesyła je do układu oczyszczania gazów. Nowoczesne „suche” systemy oczyszczania gazów wykorzystują jedynie tlenek glinu do wychwytywania szkodliwych związków fluoru. Dlatego tlenek glinu, zanim zostanie użyty do produkcji aluminium, najpierw bierze udział w oczyszczaniu gazów, które powstały podczas wcześniejszej produkcji metalu. Oto takie błędne koło.

Proces elektrolizy aluminium wymaga duża ilość energii elektrycznej, dlatego ważne jest, aby korzystać z odnawialnych i niezanieczyszczających źródeł tej energii. Najczęściej wykorzystuje się do tego elektrownie wodne - mają wystarczającą moc i nie emitują do atmosfery. Na przykład w Rosji 95% produkcji aluminium pochodzi z elektrowni wodnych. Są jednak miejsca na świecie, w których nadal dominuje wytwarzanie węgla – w szczególności w Chinach odpowiada on za 93% produkcji aluminium. W efekcie przy produkcji 1 tony aluminium z wykorzystaniem hydrogeneracji do atmosfery uwalniane jest nieco ponad 4 tony dwutlenku węgla, a przy produkcji węgla – pięciokrotnie więcej – 21,6 tony.

Odlewnia

Odlewnia

Stopione aluminium w kadziach dostarczane jest do odlewni huty aluminium. Na tym etapie metal nadal zawiera niewielką ilość zanieczyszczeń żelaza, krzemu, miedzi i innych pierwiastków. Ale nawet ułamki procenta, które można przypisać zanieczyszczeniom, mogą zmienić właściwości aluminium, więc tutaj są one usuwane przez przetopienie w specjalnym piecu w temperaturze 800 ° C. Powstałe czyste aluminium wlewa się do specjalnych form, w których metal nabiera stałej postaci.

Najmniejsze wlewki aluminiowe nazywane są wlewkami, mają masę od 6 do 22,5 kg. Po otrzymaniu aluminium we wlewkach konsumenci ponownie go topią i nadają mu skład i kształt wymagany do ich celów.

Największe wlewki to 30-tonowe równoległościany o długości 11,5 metra. Wykonane są w specjalnych formach, zagłębiają się w ziemię na około 13 metrów. Gorące aluminium wlewa się do niego przez dwie godziny - wlewek „rośnie” w formie sopla, tylko w przeciwnym kierunku. Jednocześnie jest chłodzony wodą i po zakończeniu nalewania jest już gotowy do dalszego transportu. Prostokątne wlewki nazywane są płytami (od angielskich płyt) - służą do walcowania w cienkie blachy i produkcji folia aluminiowa, puszki po napojach czy np. karoserie samochodowe.

Aluminium w postaci cylindrycznych wlewków osiąga długość 7 metrów - służą one do wyciskania, czyli wyciskania przez otwór o wymaganym kształcie. Tak powstaje większość produktów aluminiowych.

W odlewni aluminium podaje się nie tylko inne formy ale także skład. Faktem jest, że w czystej postaci metal ten jest używany znacznie rzadziej niż w postaci stopów.

Stopy powstają poprzez wprowadzenie do aluminium różnych metali (tzw. dodatków stopowych) – niektóre zwiększają jego twardość, inne zwiększają jego gęstość, inne prowadzą do zmiany jego przewodności cieplnej itp. Jako dodatki stosuje się bor, żelazo, krzem, magnez, mangan, miedź, nikiel, ołów, tytan, chrom, cynk, cyrkon, lit, skand, srebro itp. Oprócz tych pierwiastków może być jeszcze kilkanaście innych dodatków stopowych. być obecne w stopach aluminium, takich jak stront, fosfor i inne, co znacznie zwiększa możliwą liczbę stopów. Do chwili obecnej w przemyśle stosuje się ponad 100 gatunków stopów aluminium.

Nowe technologie

Nowe technologie

Producenci aluminium stale doskonalą swoje technologie, aby nauczyć się wytwarzać metal najwyższej jakości przy najniższych kosztach i najmniejszym wpływie na środowisko. Elektrolizery o wydajności prądowej 400 i 500 kA zostały już zaprojektowane i działają, elektrolizery poprzednich generacji są modernizowane.

Jednym z wiodących światowych osiągnięć jest produkcja metalu przy użyciu obojętnej anody. Ta wyjątkowa rewolucyjna technologia pozwoli producentom aluminium zaprzestać stosowania anod węglowych. Obojętna anoda, w dużym uproszczeniu, jest wieczna, ale co najważniejsze – podczas jej użytkowania do atmosfery uwalniany jest nie dwutlenek węgla, ale najczystszy tlen. Co więcej, 1 kąpiel elektrolityczna będzie w stanie wyprodukować tyle tlenu, co 70 hektarów lasu. Na razie ta technologia jest tajna i przechodzi testy przemysłowe, ale kto wie – może w przyszłości zmieni przemysł aluminiowy w kolejne płuco naszej planety.

Recykling

Recykling

Aluminium ma użyteczna nieruchomość- nie tracą swoich właściwości podczas użytkowania, dzięki czemu produkty z niej wytapiane można przetapiać i przetwarzać na nowe produkty. Pozwala to po raz pierwszy zaoszczędzić kolosalną energię zużywaną na produkcję aluminium.

Według wyliczeń Międzynarodowego Instytutu Aluminium od 1880 roku na świecie wyprodukowano prawie miliard ton aluminium, a trzy czwarte tej ilości jest nadal w użyciu. Około 35% w budynkach i konstrukcjach, 30% w kablach i sprzęcie elektrycznym oraz 30% w transporcie.

Odpady aluminiowe zbierane są na całym świecie - w życiu codziennym to głównie puszki aluminiowe po napojach. Szacuje się, że 1 kg zebranych i poddanych recyklingowi puszek pozwala zaoszczędzić 8 kg boksytu, 4 kg różnych fluorków i 14 kWh energii elektrycznej. Ponadto pozwala znacznie ograniczyć szkody środowiskowe wyrządzane przez stale powiększające się składowiska. Rozwój odpowiedzialności za środowisko sprawia, że idea selektywnej zbiórki odpadów jest coraz bardziej popularna na całym świecie.

Aluminium posiada szereg cennych właściwości:

1. niska gęstość ρ=2,7g/cm3

2. wysoka przewodność cieplna i przewodność elektryczna (gorsza od srebra i miedzi)

3. Dobra ciągliwość

4. Wystarczająca wytrzymałość mechaniczna

W stanie stopionym (t topienia Al=660°C) aluminium jest płynne i dobrze wypełnia wnękę formy, a w stanie stałym jest dobrze odkształcone i łatwo podatne na cięcie, lutowanie i spawanie.

Aluminium jest najczęściej stosowane w postaci przerabianych plastycznie stopów duraluminium.

Odlewnicze stopy aluminium znajdują zastosowanie w traktorach i budowie maszyn (palety, skrzynie korbowe), oprzyrządowaniu i przemyśle spożywczym (puszki, kolby, płyty).

Rudy aluminium obejmują boksyt, nefelin, ałunit i kaolin. Redukcja aluminium węglem wiąże się z dużymi trudnościami, z których główną jest wysoka temperatura t=2100°C. W tym przypadku nie powstaje aluminium, ale węglik glinu. Dlatego aluminium uzyskuje się przez elektrolizę. Osobliwością elektrolizy jest to, że odbywa się ona nie z roztworu wodnego, ale ze stopu. Nie można wyizolować glinu z roztworu wodnego, ponieważ wodór o wyższym potencjale dodatnim niż aluminium osadza się najpierw na katodzie. W tym przypadku tworzy się hydrat tlenku glinu i czyste aluminium nie jest uwalniane. Elektroliza aluminium obejmuje 4 niezależne produkcje:

1. produkcja chemicznie czystego tlenku glinu

2. produkcja soli fluorkowych i kriolitu

3. produkcja bloków węglowych i elektrod

4. sam proces elektrolizy.

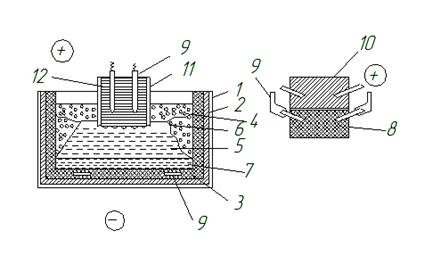

Schemat kąpieli elektrolitycznej do produkcji aluminium: 1 - obudowa; 2 - szamot; 3 - blok węglowy; 4 - piec węglowy; 5 - tlenek glinu; 6 - anoda; 7 - autobus z prądem; 8 - zawieszenie (obecne prowadzenie); 9 - skorupa zestalonego elektrolitu; 10 - czaszka (zestalony elektrolit); 11 - obecny ołów

Aluminium otrzymuje się przez elektrolizę tlenku glinu rozpuszczonego w stopionym elektrolicie, którego głównym składnikiem jest kriolit. Ponadto do elektrolitu dodaje się trochę CaF2, MgF2, a czasami NaCl w celu obniżenia temperatury topnienia. Wraz ze wzrostem zawartości Al2O3 o ponad 10% gwałtownie wzrasta nietopliwość elektrolitu, przy zawartości mniejszej niż 1,3% zaburzony jest normalny tryb elektrolizy. Wanna lub elektrolizer, w którym przeprowadza się elektrolizę w celu uzyskania aluminium, ma w planie kształt prostokąta. Obudowa 1 z blachy stalowej przykrywa ściany wanny, a dla dużych wanien wykonywana jest z dnem. Wewnątrz znajduje się warstwa szamotu 2, a następnie ściany wyłożone są płytami węglowymi 4, a dno tworzą bloki węglowe paleniska 3. Wanna o głębokości 0,5-0,6 m wypełniona jest elektrolitem, a pod nią warstwa ciekłego aluminium. Anoda węglowa 6 (czasem jest ich kilka) jest zawieszona na stalowych prętach 8 tak, że jej dolny koniec jest zanurzony w elektrolicie, prąd doprowadzany jest do anody przez pręty 8 z opon 7.

Stworzenie efektywnego systemu chemiczno-technologicznego

produkcja aluminium

WPROWADZENIE

Metaliczne aluminium zostało po raz pierwszy uzyskane w 1825 roku przez Oersted metoda chemiczna redukcja chlorku glinu amalgamatem potasu. W 1856 r. metoda ta została udoskonalona, a aluminium zaczęto pozyskiwać poprzez redukcję soli podwójnej. metaliczny sód. N.N. Beketov w 1865 zaproponował metodę wytwarzania aluminium przez redukcję kriolitu magnezem. Produkcja aluminium metodą chemiczną trwała do 1890 roku, a w ciągu 35 lat jego użytkowania uzyskano zaledwie około 200 ton aluminium.

W 1886 roku N. Héroux we Francji i C. Hawley w USA opracowali metodę wytwarzania aluminium przez elektrolizę stopionego tlenku glinu w kriolicie, która jest nadal jedyną metodą przemysłowej produkcji aluminium.

Podstawą teoretyczną produkcji były badania krajowych naukowców ( późny XIX- początek XX wieku) P.P. Fedotiew studiował i rozwijał się podstawy teoretyczne elektroliza układu „tlenek glinu – kriolit”, w tym rozpuszczalność glinu w elektrolicie, efekt anodowy i inne warunki procesu. W latach 1882 - 1892. KI Bayer opracował „mokrą” metodę wytwarzania tlenku glinu przez ługowanie rud, aw 1895 r. D.N. Penyakov zaproponował metodę produkcji tlenku glinu z boksytu przez spiekanie z siarczanem sodu w obecności węgla. AI Kuzniecow i E.I. Żukowski opracował w 1915 r. metodę otrzymywania tlenku glinu przez redukcyjne wytapianie rud aluminium niskiej jakości.

Aluminium jest jednym z najważniejszych lekkich metali nieżelaznych. Pod względem produkcji i konsumpcji zajmuje drugie miejsce wśród wszystkich metali (po żelazie) i pierwsze wśród metali nieżelaznych. W związku z tym w hutnictwie metali nieżelaznych produkcja tego metalu jest wydzielona do odrębnego wyspecjalizowanego podsektora „Przemysł aluminium”, który obejmuje wydobycie surowców dla przemysłu aluminiowego, produkcję soli aluminium, tlenku glinu i fluoru.

Aluminium to twardy, srebrzystoszary metal. Łatwo podatne na kucie, walcowanie, ciągnienie i cięcie. Ciągliwość aluminium wzrasta wraz ze wzrostem czystości. Gęstość aluminium, temperatura topnienia 660,2°C, temperatura wrzenia 2520°C. W stanie stopionym jest płynny i łatwy do odlewania.

Aluminium ma wysoką przewodność cieplną i elektryczną, która zależy od jego czystości. Do aluminium wysoka czystość przewodność elektryczna wynosi 65% przewodności elektrycznej miedzi.

Aluminium jest aktywne chemicznie, łatwo utlenia się tlenem atmosferycznym, tworząc na powierzchni silny film tlenkowy, co powoduje jego wysoką odporność na korozję. W stanie drobno rozdrobnionym, po podgrzaniu na powietrzu, zapala się i pali. Aluminium reaguje z siarką i halogenami. Po podgrzaniu tworzy węglik z węglem i azotek z azotem. Jako metal amfoteryczny, aluminium rozpuszcza się w mocnych kwasach i zasadach. Normalna potencjał elektrody aluminium wynosi 1,66 V przy pH< 7 и 3,25 при рН>7.

Ze względu na kompleks cennych właściwości (mała gęstość, ciągliwość, wysoka przewodność cieplna i elektryczna, nietoksyczność, niemagnetyzm, odporność na korozję w atmosferze), a także brak niedoboru surowców i stosunkowo niski koszt. Aluminium w czystej postaci iw stopach znajduje szerokie zastosowanie w różnych gałęziach techniki i gospodarce narodowej.

Aluminium o wysokiej czystości jest stosowane w energetyce jądrowej, elektronice półprzewodnikowej, radarze, do produkcji powierzchni odbijających odbłyśniki i lustra. W przemyśle metalurgicznym aluminium wykorzystywane jest jako czynnik redukujący przy produkcji szeregu metali, odtlenianiu stali oraz do spawania części.

Aluminium wykorzystywane jest głównie do produkcji stopów aluminium. Powłoki aluminiowe są nakładane na wyroby stalowe w celu poprawy ich odporności na korozję.

Aluminium - w postaci proszku i granulek - odtleniacz żelaza i stali, reduktor tlenków przy produkcji metali i stopów metodą aluminotermii, składnik stałych paliw rakietowych, kompozycje pirotechniczne. Proszek i pasta aluminiowa - pigmenty farb i lakierów; proszek jest również stosowany jako środek spieniający przy produkcji betonu komórkowego.

Około 24% przeznacza się na budownictwo i inżynierię transportu czyste aluminium i jego stopów, w produkcji opakowań i puszek – ok. 17%, w elektrotechnice – ok. 10%, w produkcji dóbr konsumpcyjnych – ok. 8%.

1. UZASADNIENIE STWORZENIA SKUTECZNEGO CTS

1.1 SUROWCE DO PRODUKCJI ALUMINIUM

Aluminium jest składnikiem wielu metali, ale jako rudy aluminium stosuje się tylko boksyty, nefeliny, alunity i kaoliny. Różnią się składem i stężeniem tlenku glinu. Najważniejszą rudą aluminium jest boksyt zawierający uwodniony tlenek glinu. W zależności od stopnia uwodnienia, składnik glinowy w boksytach może mieć postać diaspory (lub ) lub hydroargelitu (lub ). Oprócz tlenku glinu boksyt zawiera tlenek krzemu i różne połączeniażelazo, wapń i magnez. Główną cechą boksytów, od której zależy wybór metody ich obróbki, jest stosunek zawartości w nich tlenku glinu do zawartości tlenku krzemu. W przypadku boksytów stosowanych w przemyśle aluminiowym moduł musi wynosić co najmniej 2,6; dla boksytu średniej jakości jest to 5-7, co odpowiada zawartości tlenku glinu 46-48%.

Nefeliny są złożoną potrójną solą kompozycji i są zawarte jako integralna część w rudzie apatytowo-nefelinowej zawierającej, oprócz nefelinu, apatyt ![]() . Do produkcji aluminium stosuje się kondensat nefelinowy o zawartości tlenku glinu 20-30%.

. Do produkcji aluminium stosuje się kondensat nefelinowy o zawartości tlenku glinu 20-30%.

Alunity to dwuzasadowa sól siarczanowa o składzie glinu i potasu. Zawartość tlenku glinu w ałunitach nie przekracza 20%.

1.2 OGÓLNY SCHEMAT PRODUKCJI ALUMINIUM

Technologia produkcji metalowe aluminium z rud jest bardzo złożona i składa się z czterech branż połączonych łańcuchem technologicznym oraz produktów pochodnych. Obejmuje:

Produkcja tlenku glinu;

Produkcja soli fluorkowych i kriolitu;

Produkcja wyrobów węglowych (elektrody i bloki okładzinowe);

Produkcja aluminium elektrolitycznego.

Główne branże składające się na łańcuch technologiczny

Ruda tlenku glinu aluminium,

to produkcja tlenku glinu i aluminium. Są one zwykle rozdzielone geograficznie. Ze względu na dużą energochłonność procesu elektrolitycznej redukcji aluminium, huty aluminium zlokalizowane są na terenach o taniej energii hydroelektrycznej. Natomiast produkcja tlenku glinu opiera się na miejscach, w których wydobywane są rudy aluminium, aby zaoszczędzić na kosztach transportu surowców.

Produkcja soli fluorkowych i kriolitu ma na celu uzyskanie rozpuszczalnika dla tlenku glinu oraz dodatków obniżających temperaturę topnienia elektrolitu.

Organizacja odrębnej produkcji wyrobów węglowych spowodowana jest tym, że w procesie elektrolizy anody węglowe i wykładziny elektrolizerów są zużywane i wymagają ciągłego uzupełniania.

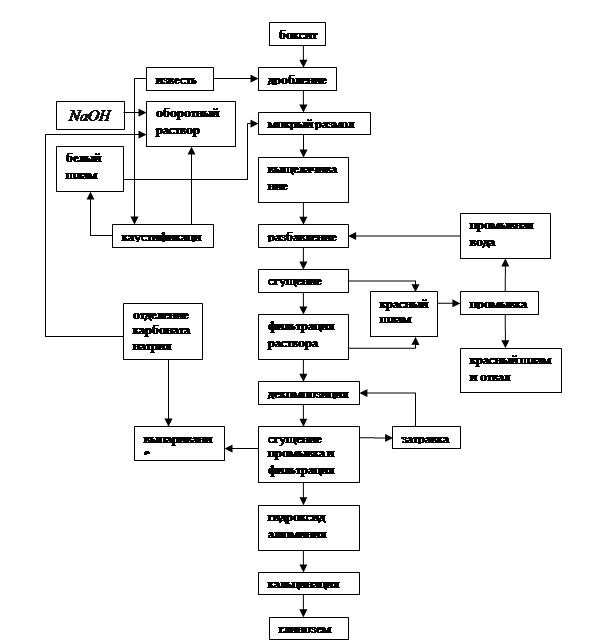

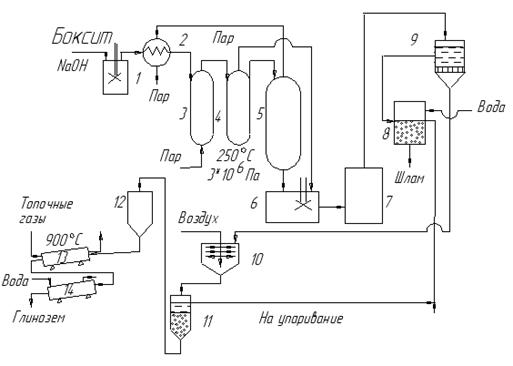

Ryż. 4.1. Schemat ideowy produkcji aluminium.

1.3 PRODUKCJA ALUMINIUM

Materiałem wyjściowym do elektrolitycznej produkcji aluminium jest czysty tlenek glinu – tlenek glinu. Aby wyizolować tlenek glinu z rud glinu, przekształca się go w rozpuszczalną sól (glinian sodu), który oddziela się od pozostałych składników rudy, wodorotlenek glinu wytrąca się z jego roztworu, a tlenek glinu otrzymuje się przez kalcynację tego ostatniego.

Sposób ekstrakcji tlenku glinu z rudy zależy od jego składu. Metody te dzielą się na chemiczno-termiczne (pirometalurgiczne), kwaśne i zasadowe (hydrometalurgiczne). Metody pirometalurgiczne obejmują metodę spiekania; do metod hydrometalurgicznych - alkaliczna metoda Bayera.

METODA BAYERA (metoda mokra, metoda ługowania) jest najpowszechniejszą metodą produkcji tlenku glinu. Metoda opiera się na odwracalnym procesie interakcji uwodnionego tlenku glinu z roztwór wodny wodorotlenek sodu z wytworzeniem glinianu sodu. Metoda służy do izolacji tlenku glinu z boksytu o niskiej (poniżej 5%) zawartości tlenku krzemu. Przy wyższej zawartości metoda staje się nieopłacalna ekonomicznie ze względu na duże zużycie drogich alkaliów do interakcji z tlenkiem krzemu.

METODA SPIEKANIA. Polega na procesie powstawania glinianów sodu w wyniku oddziaływania w wysokiej temperaturze tlenku glinu z węglanami metali, a następnie ługowaniu glinianów wodą i ich rozkładowi tlenkiem węgla (IV).

Proces produkcji tlenku glinu metodą spiekania jest uniwersalny i nadaje się do przetwarzania wszystkich rodzajów surowców aluminiowych. W praktyce stosuje się go do nefelinów i boksytów o wysokiej (ponad 5%) zawartości tlenku krzemu.

Rozważając te metody produkcji tlenku glinu, wybrano metodę Bayera, ponieważ jest to główna i najbardziej powszechna metoda produkcji tlenku glinu.

Proces ekstrakcji tlenku glinu metodą Bayera składa się z następujących operacji:

1. Kruszenie boksytu i jego mielenie na mokro w środowisku zawróconego roztworu alkalicznego z wytworzeniem miazgi.

2. Ługowanie tlenku glinu obiegowym roztworem wodorotlenku sodu według reakcji:

(diaspora)

(hydroargelit)

W tym samym czasie zachodzi reakcja tworzenia krzemianu sodu, dla której zużywana jest część alkaliów reakcyjnych:

Ługowanie to niejednorodny proces nasycania wodnego roztworu alkalicznego tlenkiem glinu, którego szybkość zależy od dyspersji fazy stałej, stężenia roztworu wodorotlenku sodu i temperatury. Sposób procesu ługowania jest określony przez stopień uwodnienia tlenku glinu w boksycie: diaspory są ługowane w 240°C i p=3 MPa; hydroargelit - w 100°C i p=0,1 MPa. Stopień ekstrakcji tlenku glinu osiąga 0,92% w ciągu trzech godzin, po czym praktycznie się nie zmienia; zmniejsza się stężenie wodorotlenku sodu w roztworze alkalicznym.

3. Samooczyszczanie przez rozcieńczanie, gdy do masy włóknistej dodaje się wodę w celu wytworzenia nierozpuszczalnego uwodnionego glinianu sodu:

W wyniku tej reakcji część składnika aluminiowego jest tracona, a więcej, im wyższa zawartość tlenku krzemu w boksycie. Osad glinokrzemianu zabarwiony tlenkiem żelaza(III) w kolorze czerwono-brązowym nazwano szlamem czerwonym.

4. Filtracja roztworu glinianu sodu, separacja i płukanie czerwonego szlamu.

5. Rozkład roztworu glinianu sodu ze spadkiem temperatury i intensywnym mieszaniem pulpy:

Rozkład to samoistnie zachodzący proces hydrolizy glinianu sodu. Przyspiesza ją wprowadzenie krystalicznego wodorotlenku glinu, który jednocześnie sprzyja powstawaniu dużych kryształów wodorotlenku glinu dzięki powstawaniu w układzie centrów krystalizacji.

6. Zagęszczanie miazgi, a następnie oddzielanie wodorotlenku glinu na filtrze próżniowym i klasyfikacja otrzymanego produktu z wyodrębnieniem frakcji głównej.

7. Odparowanie ługu macierzystego do ługu poddanego recyklingowi i jego wzmocnienie wodorotlenkiem sodu.

8. Kaustyfikacja powstałego węglanu sodu wodorotlenkiem wapnia i zawrócenie powstałego szlamu białego do procesu technologicznego:

9. Kalcynacja wodorotlenku glinu w 1200°C:

Tlenek glinu otrzymany metodą Bayera jest mieszaniną - modyfikacji (korund) i - modyfikacji tlenku glinu. Produkt techniczny jest białą substancją krystaliczną i jest dostępny w kilku gatunkach różniących się czystością. Najbardziej szkodliwymi zanieczyszczeniami w tlenku glinu są tlenek krzemu, tlenek żelaza (III) i tlenek tytanu (IV).

Ryż. 4.2. Schemat ideowy produkcji tlenku glinu metodą Bayera

Ze schematu procesu wynika, że metoda ługowania firmy Bayer wykorzystuje zamknięty cykl technologiczny alkaliów. Alkalia zużyte na ługowanie tlenku glinu z boksytu są regenerowane na etapach rozkładu i kaustyzacji i zawracane do procesu przetwarzania nowych porcji boksytu. Tym samym metoda Bayera realizuje zasadę organizacji niskoodpadowej produkcji.

1.4 PRODUKCJA ELEKTROLITYCZNA ALUMINIUM

Jedyną przemysłową metodą otrzymywania metalicznego aluminium z jego tlenku jest elektroliza jego stopu.

Temperatura topnienia czystego tlenku glinu w jego modyfikacji α, która jest stabilna powyżej 900°C, wynosi 2053°C. Elektroliza jego stopu wiąże się z bardzo dużym zużyciem energii do topienia i utrzymywania wysokiej temperatury kąpieli oraz prowadzi do niskiej wydajności energetycznej. Dlatego w produkcji aluminium nie stosuje się czystego tlenku glinu, ale układ składający się z tlenku glinu i kriolitu, czyli stopu kriolit-tlenek glinu.

Kriolit topi się w 1100°C. Tworzy się z tlenkiem glinu, gdy jego zawartość wynosi około 15% wag. eutektyczny o temperaturze topnienia 938°C. Dalszy wzrost zawartości tlenku glinu w stopie prowadzi do gwałtownego wzrostu temperatury topnienia układu.

Aby obniżyć temperaturę topnienia elektrolitu, zwiększyć jego przewodność elektryczną, poprawić zwilżalność anody, do stopu wprowadza się dodatki fluorków glinu, magnezu, litu i wapnia. Elektrolit przemysłowy ma skład:

W wyniku dysocjacji głównych elementów systemu

jak również dodatki soli fluorkowych, stopiony elektrolit jest złożonym układem wieloskładnikowym zawierającym jony:

Tabela 4.1. Procesy pierwotne w elektrolizie

W konsekwencji, podczas elektrolizy stopionego kriolit-tlenek glinu, jony są rozładowywane.

Procesy wtórne w elektrolizie stopionego kriolit-tlenek glinu zachodzą zarówno w przestrzeni anodowej, jak i katodowej.

W przestrzeni anodowej w temperaturze elektrolizy zachodzi ciągłe utlenianie anod węglowych z wytworzeniem mieszaniny tlenku węgla (II) i tlenku węgla (IV):

Podsumowując reakcje procesów pierwotnych i wtórnych otrzymujemy równania sumaryczne dla reakcji elektrolizy:

![]()

Główny aparat w procesie produkcja elektrolityczna aluminium to elektrolizer lub kąpiel aluminiowa.

Ryż. 4.3. Schemat ogniwa: a - wanna z samopieczącymi się anodami, b - blok z wypaloną anodą aluminiową, 8 bloków roboczych spiekanej elektrody, 9 doprowadzeń prądowych, 10 bloków piętrowych, 11 obudowy masy anodowej, 12 masy anodowej.

Elektrolizer składa się z urządzeń katodowych i anodowych. Urządzenie katodowe to prostokątna metalowa obudowa z izolacją ogniotrwałą, wyłożona od wewnątrz płytami i blokami węglowymi. Dolne bloki są jednocześnie przewodami prądowymi dla stopionego aluminium, które pełni rolę katody. Elektrolizer wyposażony jest w system odzysku gazu i dopalania tlenku węgla (II), urządzenie do ciągłego podawania tlenku glinu oraz system wypompowywania aluminium metalicznego.

Urządzenie anodowe składa się z anod węglowych, częściowo zanurzonych w stopionym elektrolicie, i wtłoczonych w nie przewodów prądowych. Stosowane są anody ciągłe o różnych konstrukcjach. W nowoczesnych elektrolizerach stosowane są dwa rodzaje anod ciągłych: samopiekane i wstępnie wypiekane. Anoda samopiekająca składa się z aluminiowej obudowy, w której umieszczona jest brykietowana masa anodowa z wtłoczonymi w nią przewodami prądowymi.

W nowoczesnych elektrolizerach dużej mocy stosuje się wstępnie spieczone anody, które składają się z bloków budowanych od góry podczas ich spalania. Przewody prądowe są wciskane z boku w gotowe bloki.

Ze względu na różnicę gęstości, płynne aluminium oddziela się od stopionego kriolit-tlenek glinu i gromadzi się na dnie wanny. W procesie elektrolizy, w wyniku schłodzenia kąpieli powietrzem zewnętrznym, na powierzchni wytopu tworzy się stała warstwa elektrolitu (ołowiu), która izoluje kąpiel i zmniejsza zużycie energii. Do ekstrakcji stopionego aluminium z kąpieli stosuje się kadzie próżniowe lub syfony, których rura ssąca jest wprowadzana do ciekłego aluminium przez warstwę czaszki.

Tlenek glinu jest w sposób ciągły podawany do elektrolizera za pomocą pneumatycznego urządzenia prętowego, które umożliwia przebicie skorupy czaszki i dozowanie tlenku glinu.

System odzysku gazów elektrolizera przeznaczony jest do zbierania gazów uwalnianych podczas elektrolizy i odprowadzania ich do układu oczyszczania gazów.

2. CZYSZCZENIE I RAFINACJA ALUMINIUM

Zanieczyszczenia znacznie pogarszają właściwości mechaniczne, elektryczne i odlewnicze aluminium oraz zmniejszają jego odporność na korozję. W celu usunięcia zanieczyszczeń mechanicznych i rozpuszczonych gazów wypompowywane z kąpieli aluminium chloruje się w kadziach próżniowych. Jednocześnie wodór i niektóre metale są chlorowane, a powstałe chlorki i zanieczyszczenia mechaniczne unoszą się na powierzchni metalu i są usuwane:

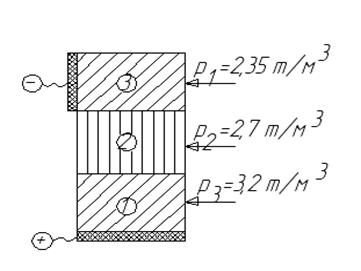

Ryż. 4.4. Schemat elektrolitycznej rafinacji aluminium: 1-warstwa rafinowanego (górna warstwa) - oczyszczonego aluminium zawierającego miedź, 2-warstwa elektrolitu, 3-warstwa czystego aluminium.

Po chlorowaniu aluminium jest przetrzymywane w piecach elektrycznych w celu usunięcia resztkowych zanieczyszczeń i ujednorodnienia kompozycji, po czym odlewane jest we wlewki. Po takim oczyszczeniu otrzymuje się aluminium klasy A85, które zawiera co najmniej 99,85% metalu. W celu uzyskania aluminium o wysokiej i specjalnej czystości poddawane jest dodatkowej rafinacji. W przemyśle stosowane są dwie metody rafinacji: elektrolityczna oraz z wykorzystaniem podzwiązków aluminium.

Elektrolityczna metoda rafinacji trójwarstwowej opiera się na procesie anodowego utleniania, a następnie katodowej redukcji aluminium. Anoda elektrolizera jest rafinowanym aluminium zawierającym w celu zwiększenia

Pomiędzy katodą a anodą znajduje się stopiony elektrolit, składający się z mieszaniny chlorków baru i sodu oraz fluorków glinu i sodu.Podczas procesu rafinacji aluminium rozpuszcza się na anodzie:

jego jony, ze względu na różnicę gęstości pomiędzy warstwami zanieczyszczonego aluminium i elektrolitu, przechodzą przez warstwę tego ostatniego i ulegają redukcji na katodzie:

Jednocześnie zanieczyszczenia o wysokim potencjale pozostają w warstwie rafinowanego metalu i gromadzą się w warstwie elektrolitu. W miarę gromadzenia się zanieczyszczeń stop anodowy i elektrolit są okresowo wymieniane. Aluminium otrzymane tą metodą rafinacji ma czystość 99,99%.

Rafinacja z podzwiązkami opiera się na sublimacji wysoko lotnych jednowartościowych podzwiązków glinu powstających podczas wysokotemperaturowej obróbki aluminium rafinowanego chlorkiem glinu (III). Zanieczyszczenia nie są destylowane i pozostają w pozostałości po rafinacji.

Czystość aluminium otrzymanego poprzez sub-związki wynosi 99,9995%.

Aluminium o bardzo wysokiej czystości (99,9999%) można uzyskać przez topienie strefowe.

3. OKREŚLENIE TOPOLOGII TECHNOLOGICZNEJ CTS

Określanie rodzajów komunikacji między urządzeniami w schemat technologiczny produkcja tlenku glinu metodą Bayera.

W tym schemacie używany jest głównie szeregowy typ połączenia urządzeń.

Mieszalnik pulpy, podgrzewacz pulpy, autoklawy grzewcze i autoklawy reakcyjne są połączone szeregowo, tak że pulpa boksytowa przechodzi szeregowo przez te aparaty, gdzie jest kruszona, mielona na mokro i ługowana. Autoklawy reakcyjne są połączone z separatorem pary i cieczy oraz z rozcieńczalnikiem poprzez szeregowe połączenie obejściowe. Oddzielacz pary jest podłączony do grzałki informacja zwrotna, ponieważ para utworzona w separatorze wraca do podgrzewacza, aby ją ogrzać. Miazga z separatora podawana jest kolejno do rozcieńczalnika, następnie do zagęszczacza osadu, a następnie do separacji szlamu czerwonego na filtrze próżniowym. Filtr próżniowy jest połączony równolegle z myjką osadu i rozkładnikiem, ponieważ osad oddzielony na filtrze jest kierowany do płukania, a roztwór glinianu sodu trafia do rozkładnika, gdzie jest mieszany z powietrzem. Ponadto rozkładnik, separator tlenku glinu, zasobnik, piec rurowy i chłodnica rurowa są połączone szeregowo.

Ponieważ w obwodzie istnieje sprzężenie zwrotne technologiczne, obwód jest zamknięty.

W metodzie ługowania firmy Bayer prowadzony jest zamknięty cykl technologiczny dla alkaliów. Dzięki temu realizowana jest zasada organizacji produkcji niskoodpadowej.

4. USTALENIE PARAMETRÓW TECHNOLOGICZNO-KONSTRUKCYJNYCH CTS, PARAMETRÓW TECHNICZNYCH TRYBU I PRZEPŁYWÓW

Autoklaw reakcyjny do ługowania boksytu to ustawione pionowo spawane naczynie o średnicy do 2,5 mi wysokości 14–18 m. Stopień rozkładu surowców wynosi do 0,9 frakcji jednostki.

Najbardziej zaawansowany dekompensator z mieszanką powietrzną to stalowy zbiornik ze stożkowym dnem o średnicy 9 m i wysokości do 35 m.

Tabela 4.2. Współczynniki zużycia dla 1 tony tlenku glinu.

Tabela 4.3. Charakterystyka ogniw do produkcji aluminium z ciągłymi, wstępnie wypalonymi anodami.

Wydajność takich ogniw elektrolitycznych waha się od 0,5 do 1,2 tony aluminium dziennie i można ją obliczyć ze wzoru:

![]()

gdzie P jest wydajnością komórki, t/dzień;

J - Aktualna siła, A;

Czas elektrolizy, godz.;

Wyjście prądowe, udział

Tabela 4.4. Wskaźniki zużycia na 1 tonę aluminium.

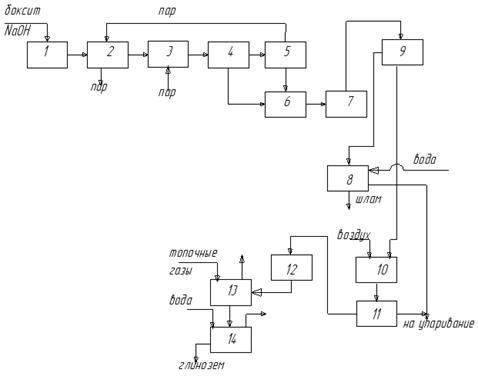

5. OBRAZ MODELI GRAFICZNYCH XTS

Schemat chemiczny

Schemat funkcjonalny

Schemat strukturalny

1 – mikser do pulpy

2 - podgrzewacz miazgi

3 - ogrzewanie autoklawów

4 - autoklawy reakcyjne

5 - separator pary i cieczy

6 - rozcieńczalnik

7 - zagęszczacz osadu

8 - płuczka osadu

9 - filtr próżniowy

11 - separator tlenku glinu

12 - bunkier

13 - piec rurowy

14 - chłodnica rurowa

System technologii

1 mieszalnik do pulpy,

podgrzewacz 2-miazgowy,

3 autoklawy grzewcze (dwa),

autoklawy 4-reakcyjne (6),

5-separator par i cieczy,

6-cieńszy,

7-zagęstnik szlamowy,

8-myjnia szlamu,

filtr 9-próżniowy,

Separator 11-tlenku glinu,

12-bunkier,

piec 13-rurowy,

Lodówka na 14 tub.

Proces technologiczny wytwarzania tlenku glinu metodą Bayer jest zorganizowany w następujący sposób. Miazga boksytowa z mieszalnika 1 podawana jest do podgrzewacza 2, ogrzewanego parą z separatora 5. Z podgrzewacza miazga trafia do baterii autoklawów grzewczych 3 a następnie do baterii autoklawów reakcyjnych 4, gdzie następuje proces ługowania miejsce, z którego jest przesyłana do separatora 5. W separatorze ciśnienie spada z 3 MPa do atmosferycznego, w wyniku czego miazga wrze, a powstała para trafia do grzałki 2. Następnie miazga, składający się z alkalicznego roztworu glinianu sodu i czerwonego szlamu, jest rozcieńczany w rozcieńczalniku 6 i wprowadzany do zagęszczacza miazgi 7, a następnie w celu oddzielenia czerwonego szlamu do filtra 9. Oddzielony szlam jest przemywany wodą w myjce 8, i roztwór glinianu sodu wchodzi do urządzenia do rozkładu 10, gdzie jest mieszany z bąbelkami powietrza. Z urządzenia do rozkładu hydrat pulpy, składający się z kryształów wodorotlenku glinu i ługu macierzystego, jest przesyłany do separatora kryształów 11, gdzie kryształy są oddzielane od ługu macierzystego i po przejściu przez lej zasypowy 12 trafiają do rurowego pieca kalcynacyjnego 13 , po czym są schładzane w chłodnicy rurowej 14. Oddzielony ług macierzysty łączy się z roztworem z płuczki osadu 8 i jest kierowany do odparowania.

Główne aparaty: autoklaw reakcyjny i rozkładnik.

Aluminium to jeden z najczęstszych pierwiastków występujących w przyrodzie:

Ze względu na wysoką aktywność chemiczną aluminium w przyrodzie,

herbaty tylko w związana forma. Liczba minerałów zawierających aluminium,

bardzo duże: według akademika A.E. Fersmana takich minerałów jest wiele

okazuje się być około 250.

Poniżej znajdują się najważniejsze z tych minerałów, wskazując zawartość

w nich Al2O3, %:

Korund Al2O3 100

Diaspora, bemit Al2O3 H2O 85,0

Spinel Al2O3 MgO 71,0

Gibbsyt (hydrargillit) Al2O3 3H2O 65,4

Cyjanit, andaluzyt, sylimanit Al2O3 SiO2 63,0

Kaolinit Al2O3 2SiO2 2H2O 39,5

Serycyt, muskowit K2O 3Al2O3 6SiO2 2H2O 38,4

Alunit K 2 S0 4 Al 2 (S04) 3 4Al(OH) 3 37,0

Anortyt CaO Al 2 O 3 2SiO 2 36,7

Nefelina (Na, K) 2O Al 2 O 3 2SiO 2 32,3÷35,9

Leucyt K 2 O Al 2 O 3 4SiO 2 23,5

Albit Na 2 O Al 2 O 3 6SiO 2 19,3

Ortoklaza K 2 O AlO 3 6SiO 2 18,4

de glinokrzemiany: skalenie (ortoklaz, albit), nefelin, minerały

grupy sylimanitowe, leucyt itp. Te glinokrzemiany mają

pochodzenia i są głównym składnikiem wielu wulkanów

rodzaj. Związki chemiczne tlenku są również pochodzenia pierwotnego.

aluminium z tlenkami innych metali (spinele) i korundem. Przejrzyste czasy

Odmiany korundu, zabarwione tlenkami innych metali lub bezbarwne, to kamienie szlachetne (rubin, szafir, leukozafir).

Pod wpływem zmian temperatury roztwory kwaśne i zasadowe

rów, dwutlenek węgla to niszczenie skał pierwotnego pochodzenia

żyjący. W wyniku takiego zniszczenia liczne wtórne

skały naturalne, które charakteryzują się wyższą zawartością oksy-

tak aluminium. W składzie tych skał wtórnych aluminium ma postać

wodorotlenki (boksyty), kaolinit (glinki, kaoliny, łupki), alu-

nita (skały ałunitowe). Z rudy aluminium z reguły najpierw otrzymuje się tlenek glinu (tlenek glinu). Nie wszystkie skały zawierające aluminium można wykorzystać do produkcji tlenku glinu.

Oceniając jakość rudy aluminium, bierze się pod uwagę szereg czynników:

skład chemiczny i mineralogiczny rudy, możliwość wydobycia z niej tlenku glinu znanymi metodami, a także warunki występowania rudy, oddalenie złoża od linii komunikacyjnych, dostępność źródeł paliwa, wody, i wiele innych. Obecnie jako rudy aluminium wykorzystuje się boksyty, nefelin i ałunit, kaoliny i skały cyjanitowe. Możliwymi surowcami do produkcji tlenku glinu są również serycyty, popiół wysokoglinowy powstający podczas spalania węgla, żużel hutniczy oraz odpady ze wzbogacania węgla.

Najważniejszą rudą aluminium jest boksyt. Udział boksytów wynosi

znaczna część światowej produkcji tlenku glinu. Przemysł aluminiowy w innych krajach prawie całkowicie działa tylko na boksytach.

W naszym kraju wraz z boksytem do produkcji tlenku glinu w dużym stopniu

Rudy nefelinu i ałunitu są używane w dużych ilościach.

Boksyt to złożona skała, w której znajduje się aluminium

występuje w postaci wodorotlenków – diaspor i bemitu (tlenki jednowodne), gibbsytu

lub hydrargillit (trójwodny tlenek). Wraz z wodorotlenkami część glinu

minium można znaleźć w boksytach w postaci korundu, kaolinitu i innych minerałów. Dodatkowo skład boksytu w postaci różnych związki chemiczne zawiera żelazo, krzem, tytan i inne pierwiastki. Żelazo można znaleźć w boksytach w postaci hematytu Fe2O3, getytu 2Fe 2 0 3 .H 2 O, syderytu FeCO 3, pirytu FeS 2, szamozytu 4FeO Al 2 O 3 3SiO 2 4H 2 O oraz szeregu innych związków. Krzem występuje w boksytach w postaci kwarcu, opalu, chalcedonu (różne modyfikacje).

kation SiO2), kaolinit, szamozyt i kilka innych minerałów. Główny

minerały tytanu w boksytach: anataz i rutyl TiO 2 oraz ilmenit FeO·TiO 2 . W

boksyty mogą również zawierać węglany wapnia CaCO3 i magnez

MgCO3, związki organiczne, związki siarki, fosforu, chromu i inne

elementy. Siarka występuje w boksytach głównie w postaci pirytu i jej ilości

odmiana loidalna - melnikowit, fosfor - w postaci apatytu

3Ca 3 (PO 4) 2 CaF 2. W niewielkich ilościach boksyty często zawierają związki

kombinacje rzadkich pierwiastków: wanadu, galu, cyrkonu, niobu itp.

skład boksytów w postaci różnych znalezionych związków 42 chemicznych

element. Skład chemiczny boksytów, a także ich właściwości fizyczne są bardzo różne. Zawierają Al 2 O 3 35 ÷ 70%, SiO 2 - od dziesiątych do 25%, Fe 2 O 3 2 ÷ 40%, TiO 2 - od śladowych do 11%. Zawartość szeregu pierwiastków w boksycie mierzy się w setnych, a nawet tysięcznych procenta, np. wanad 0,025÷0,15%, gal 0,001÷0,007%.

Z wyglądu boksyty często wyglądają jak glina, ich kolor jest od białego do ciemnoczerwonego (najczęściej czerwonego z różnymi odcieniami). Struktura boksytów może być gęsta i porowata. Ich gęstość wynosi od 1,2 do 3,5 g/cm3, twardość od 2 do 7 (w skali Mohsa).

Występują boksyty kamieniste, sypkie i gliniaste, które wyróżniają:

Xia nie tylko dzięki swoim właściwościom fizycznym, ale także chemicznym i mineralnym

skład hymiczny. Kamieniste boksyty są na ogół bogate w żelazo; zawartość w nich tlenku krzemu jest zwykle niska. Luźne pudełko

Od kamienistych różni Cię przede wszystkim większa zawartość kaolinitu przy zmniejszonej ilości wodorotlenku glinu. Boksyty gliniane charakteryzują się wysoką zawartością kaolinitu i niską zawartością tlenków żelaza.

W zależności od mineralogicznej postaci wodorotlenków

aluminium znajduje się w boksytach, dzielą się na diaspory, bemity,

gibbsite i mieszane. Mieszane boksyty zawierają jednocześnie dwie formy wodorotlenku glinu (diaspora-behmit, gibbsyt-behmit

boksyty). Największy wpływ na jakość boksytów ma zawartość boksytów.

tlenki glinu i krzemu. Stosunek zawartości Al2O3 w boksycie do ko-

zawierający SiO2 (w masie) nazywany jest modułem krzemiennym boksytu. Jak

im większy moduł krzemienia, tym wyższa jakość boksytu.

Według GOST 972-84, w zależności od rodzaju zużycia, boksyt

podzielone na 7 marek:

EB-1 i EB-2 - Produkcja elektrokorundu

TsB-1 – Produkcja cementu glinowego

CB-2 – Produkcja cementu

OB – Produkcja materiałów ogniotrwałych

GB - Produkcja tlenku glinu

MB - Produkcja stali martenowskich

Kompleksowy wskaźnik jakości boksytu przerabianego na glinę

zem (klasa GB) zależy od schematu technologicznego jego przetwarzania oraz zawartości w nim A12O3, SiO2 i innych składników, które wpływają na wydajność przetwarzania. Większośćświatowe rezerwy boksytu są skoncentrowane w pozostałościach

depozyty. Są to główne złoża Afryki, Półwyspu Hindustan, Ameryki Środkowej i Południowej oraz Australii.

Rozpoznane złoża boksytu w naszym kraju są stosunkowo niewielkie i

ich jakość jest ogólnie niska. Ponadto niektóre złoża znajdują się na terenach trudnych do zagospodarowania i nienadających się do efektywniejszego wydobycia odkrywkowego.

Najważniejszym jest złoże boksytu Severouralskoye w

Region Swierdłowska. Szereg złóż boksytów bemitu-diaspory

wpisz otwarte włączone Południowy Ural w regionie Czelabińska i Baszkirskiej ASRR.

Boksyty południowego Uralu charakteryzują się wysoką zawartością

bez ziemi i tlenku węgla (IV), a także o wysokiej twardości. Są również wydobywane pod ziemią. Wydobyte boksyty zawierają średnio % (według

masa): Al2O3 50÷53; SiO2 5÷10 i Fe2О3 21÷22. W północnym Kazachstanie (w rejonie koryta Turgai) znanych jest wiele złóż boksytów gibbsytowych: Amangeldinskoe, Krasnooktyabrskoe, Belinskoe, Ayatskoe i inne.

boksyty są głównie typu średniego żelaza, mają stosunkowo wysoką zawartość kaolinitu i niski moduł krzemienia. Boksyty Turgai są wydobywane w odkrywce. Masa gruntowa boksytu zawiera średnio 42÷44% Al2O3, 9÷11% SiO2 i 16÷20% Fe2O3 przy module krzemiennym 4÷5.

Złoże gibbsytu w Tichwinie znajduje się w obwodzie leningradzkim.

boksyt bemitu. Skład chemiczny i właściwości fizyczne Tichwinu

boksyty są bardzo zróżnicowane, ale generalnie ich jakość jest niska. W teraźniejszości

Na razie zasoby boksytów z Tichwinu zostały w dużej mierze wyczerpane. W Archaniele

region w rejonie Północnej Onegi, pole jest w trakcie zagospodarowania

boksyty gibbsytowo-behmitowe. Boksyty North Onega charakteryzują się:

lez (6÷9%), ale mają niski średni moduł krzemienia - około trzech. Boksyty North Onega, w przeciwieństwie do boksytów z innych złóż, zawierają stosunkowo dużo chromu (0,5÷0,8%. Сr2O3); krzemionka (16÷20%) występuje w boksycie głównie w postaci kaolinitu. Boksyt wydobywany jest w odkrywce. Zagraniczny przemysł aluminiowy pracuje głównie na wysokiej jakości boksytach typu gibbsite. Tylko w niektórych krajach

(Francja, Grecja itd.) istnieją zakłady działające na boksytach bemitowych.

Duże złoża boksytów znajdują się w Australii, na afrykańskim wybrzeżu

kontynentu (Gwinea, Ghana), w krajach Ameryki Południowej (Surinam, Gujana,

Jamajka, Brazylia). Azja ma duże zasoby boksytu

w Indiach, Indonezji, Chinach, Malezji. Na kontynencie europejskim duże

złoża boksytu znajdują się we Francji, na Węgrzech, w Jugosławii i Grecji.

cji. Kraje europejskie, takie jak Niemcy, Norwegia, Szwecja i Anglia, mają

ze stosunkowo rozwiniętym przemysłem aluminiowym, własnym

Nie mają prawie żadnych złóż boksytów i wykorzystują importowane surowce (tlenek glinu i boksyt). Stany Zjednoczone znaczna część przetwarzania

Moje boksyty sprowadzane są z innych krajów. Kanada, która ma rozwinięte aluminium

przemysł, nie posiada własnych boksytów i eksportuje surowce

(boksyt i tlenek glinu) z wielu krajów Ameryki i Afryki.

W naszym kraju przetwarza się również pewną ilość boksytu,

pochodzi z obce kraje: Gwinea, Jugosławia, Grecja. Robię-

Boksyt gibbsytowy z Gwinei ma następujący skład, % (masowo):

Al 2 O 3 45÷48; Fe 2 O 3 20÷25; SiO2 1,5÷2,5.

Wraz z boksytami w naszym kraju do produkcji tlenku glinu,

nazywają nefelinami i ałunitami. Zaangażowanie w produkcję nowych rodzajów surowców

pozwoliło nie tylko poszerzyć bazę surowcową przemysłu aluminiowego

sti, ale także bardziej racjonalnie zlokalizować przemysł aluminiowy.

Nefeliny są częścią sjenitów nefelinowych, urtites i innych

rodzaj. Rezerwaty urtites odkryto na Półwyspie Kolskim - w Chi-

góry fasoli. Głównymi składnikami urtytów Kola są apatyt

3Ca 3 (PO 4) 2 CaF 2 i nefelin (Na, K) 2O Al 2 O 3 2SiO 2. Zawartość apatytu w rudzie

średnio 43%, nefelina 38%, reszta - pirokseny, sphene, ti-

tanomagnetyt, skaleń i inne minerały. W naturalnym nefelinie mol-

stosunek SiO2 do Al2O3 jest nieco większy niż 2; skład nefelinu

można wyrazić wzorem (Na,K)2O Al 2 O 3 (2+n) SiO 2, gdzie n = 0÷0,5.

Ruda poddawana jest wzbogacaniu flotacyjnemu. Powoduje to a

koncentrat tytanu, który służy do produkcji fosforu

otręby i odpady nefelinowe. Ogony ponownie poddaje się flotacji (re-

czyszczenie) i zdobądź koncentrat nefelinu - surowiec do produkcji gliny

Koncentrat nefelinowy to kruszony materiał, w

w którym od 20 do 40% frakcji jest mniejsze niż 0,085 mm. Zawartość nefelinu w nefe-

koncentrat linii osiąga 95%.

Zgodnie ze specyfikacją (MRTU 6-12-54-80) koncentrat nefelinu

17,5% (Na2O+K2O). Przeciętny skład chemiczny następny koncentrat, %

(wagowo): AI 2O 3 28,5; SiO2 44; Fe 2 O 3 3,5; (Na 2 O + K 2 O) 18.

W regionie Kemerowo odkryto złoże urtytu Kiya-Shaltyrskoye.

Luty, które charakteryzują się wysoką jakością iw przeciwieństwie do innych znanych rud nefelinowych, mogą być przetwarzane bez wstępnego wzbogacania.

Według specyfikacji (TU 48-0113−81) ruda nefelinowa tego złoża musi zawierać co najmniej 26,5% Al 2 O 3 i 12,4% (Na 2 O + K 2 O w przeliczeniu na Na 2 O). Ruda to jasnoszara, średnio- i gruboziarnista skała zawierająca średnio 85% nefelinu. Pod względem zawartości tlenku glinu ruda Kiyashaltyr niewiele różni się od koncentratu nefelinu Kola, ale zawiera mniej alkaliów, a więcej tlenku żelaza.

Wraz z tlenkiem glinu w przetwórstwie rud nefelinowych i koncentratów

weź sodę i potaż. Ponadto do produkcji cementu wykorzystuje się odpady z produkcji tlenku glinu - osad belite. W konsekwencji rudy nefelinu są złożonymi surowcami, co sprawia, że ich przetwarzanie jest opłacalne ekonomicznie, pomimo niskiej zawartości tlenku glinu w porównaniu z boksytem. Alunity są częścią skał ałunitowych, których złoża znajdują się w Azerbejdżanie, Kazachstanie, Uzbekistanie i Ukrainie. Mineralogicznie ałunit jest głównym siarczanem glinu i potasu (lub sodu) K 2 SO 4 ·A1 2 (SO 4) 3 4A1 (OH) 3 .

Istnieją odmiany ałunitu sodowego i potasowego: sód - o stosunku cząsteczkowym Na 2 O: K 2 O \u003d (1,76 ÷ 6): 1, potas - Na 2 O: K 2 O \u003d 1: 2. Złoża przemysłowe zwykle zawierają izomorficzną ich mieszaninę

dwie odmiany z przewagą potasu.

Uwzględniono minerały z grupy sylimanitów (cyjanit, sylimanit, andaluzyt)

w skład szeregu skał, których złoża odkryto na Kol-

półwysep, na Syberii, na Uralu. Największym z nich jest złoże cyjanitu na Półwyspie Kolskim. Średnia zawartość cyjanitu w rudzie tego złoża wynosi 30÷40%. Podczas wzbogacania rudy metodą flotacyjną wyizolowano koncentrat zawierający do 60% Al 2 O 3 . Koncentrat cyjanitowy jest dobrym surowcem do produkcji stopów aluminiowo-krzemowych oraz wysokoglinowych materiałów ogniotrwałych.

Glinki i kaoliny są najczęstszymi produktami zawierającymi tlenek glinu

rasy. W kraju znajduje się wiele dużych złóż wysokiej jakości

glinki i kaoliny na Uralu i Syberii. Glin występuje w glinach w postaci

wodny glinokrzemian - kaolinit. Czyste glinki o wysokiej zawartości

kaolinit i odpowiednio niska zawartość zanieczyszczeń nazywa się

kaoliny. O jakości kaolinów, jako surowców zawierających aluminium, decydują:

etsya to przede wszystkim zawartość kaolinitu i możliwość ich wzbogacenia.

Kaoliny są obecnie używane do produkcji krzemu-aluminium

stop - krzemoaluminium przez bezpośrednią redukcję; są również możliwymi surowcami do produkcji tlenku glinu w procesach kwasowych i spiekaniu.

Sericyt Ka 2 O 3Al 2 O 3 6SiO 2 2H 2 O - wodny glinokrzemian potasu zawiera

żyje około 10% K 2 O i ponad 39% Al 2 O 3. Podczas wzbogacania flotacyjnego nie

z czego rudy miedzi są uzyskiwane z odpadów przeróbczych o wysokiej zawartości serycytu.

Ponowna flotacja odpadów poflotacyjnych umożliwia wyizolowanie koncentratu składającego się z prawie

z czystego serycytu. Ten koncentrat można wykorzystać do uzyskania

tlenek glinu, alkalia i cement.

Surowcem do produkcji tlenku glinu może być popiół węglowy,

odpady ze wzbogacania twardy węgiel i żużle glinowe, tworzące -

Xia podczas wytapiania redukcyjnego niektórych rud żelaza. Zawartość Al 2 O 3

w popiele ze spalania niektórych węgli, a także w odpadach ze wzbogacania węgla

osiąga 30-40%, reszta to głównie krzemionka.