Jak zwykle zaczynasz pracę nad dodaniem funkcjonalności naszych maszyn? Zgadza się - od odwiedzania witryn i forów, aby zobaczyć, jak inni wdrożyli podobne pomysły, aby dowiedzieć się czegoś ciekawego i nie popełniać błędów innych ludzi. Ale czy zawsze warto wierzyć w to, co jest napisane na forach? Doświadczenia innych ludzi nie zawsze są prawdziwe i rzadko są opisywane przez osobę, która osiągnęła zen w tej sprawie. Pamiętam moje pierwsze posty – pisałem takie bzdury, a nawet broniłem swojej niewinności i to tak przekonująco. Ale ktoś może to wykorzystać. Pamiętam też wcześniejszą lekturę, gdzie już nie pamiętam, że w żadnym wypadku nie wolno wykonywać karoserii aluminiowej. Brzmiało to mniej więcej tak: „Chłopaki, czy nie uczyliście w ogóle fizyki?! Kiedy aluminium i żelazo zetkną się, tworzysz parę galwaniczną, a twoje ciało za pół roku zgnije, rozpuści się! Musisz przynajmniej czasami myśleć głową! Powstaje para galwaniczna, tak, ale czy wynik będzie tak katastrofalny? Więcej o tym później.

Nawiązując do mojego nowy zawód wysłali mnie na studia na zaawansowane szkolenie w Ufa State Petroleum Technical University, gdzie przez dwa tygodnie kandydaci nauk technicznych opowiadali mi o korozji metali io tym, jak sobie z nią radzić. Ten artykuł nie będzie naukowy i publicystyczny, więc aby nie przeszkadzać, postaram się opowiedzieć wszystko na przykładzie jabłek, w przenośni.

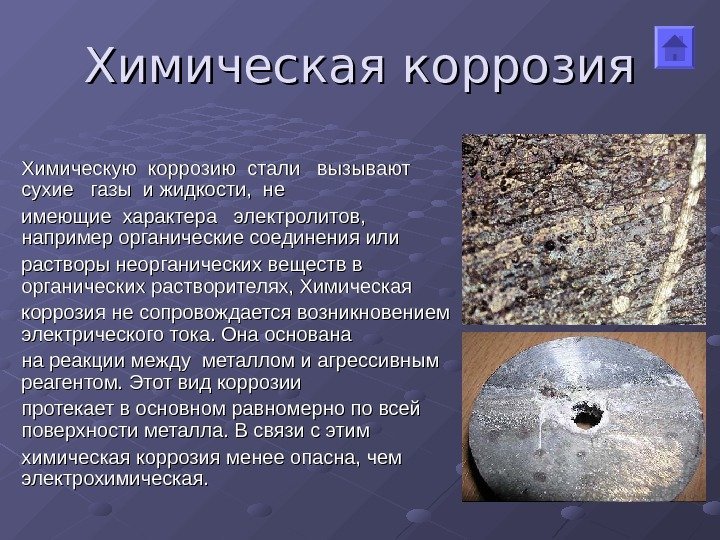

Tak więc, zgodnie z mechanizmem przepływu, korozja dzieli się na chemiczną i elektrochemiczną. Korozja chemiczna występuje w środowisku nieelektrolitycznym w wysokich temperaturach. Ponieważ rozważamy karoserię, ten rodzaj korozji nie ma zastosowania. Jesteśmy zainteresowani korozja elektrochemiczna w którym wilgoć działa jak elektrolit. Z przebiegu fizyki i chemii wszyscy pamiętamy, że wszystkie metale mają sieć krystaliczną, w której elektrony poruszają się swobodnie i taką sieć nazywamy wiązaniem metalicznym. To wiązanie atomów nie jest bardzo silne, a jego właściwości pozwalają na aktywne wykorzystanie tych materiałów w naszym życiu.

Ale to, że nie jest mocne, sprawia nam problemy. Na przykład dipole wody (a woda ze względu na swoją strukturę jest raczej agresywnym medium) rozrywają wiązanie metaliczne i dzieje się to najaktywniej w miejscach, gdzie liczba elektronów jest niewystarczająca, ciągnąc cząsteczki metalu i tworząc z nimi bardziej stabilne połączenie . Te miejsca są ogniskami korozji. Jak powstają obszary metalowe z niewielką liczbą elektronów? Wynika to właśnie ze zdolności elektronów do swobodnego poruszania się w sieci krystalicznej metal. Wszystkie metale mają potencjał naturalny (elektrostatyczny) inny niż zero. Żelazo w warunkach naturalnych ma potencjał równy około -0,44 V, cynk -0,76 V, aluminium -1,67 V, magnez -2,3 V. Ale nawet metal o tym samym charakterze, na przykład arkusz żelaza, w różnych jego częściach ma różne potencjały. Nieco, ale inaczej. Wynika to z różnych przyczyn, m.in. naprężeń mechanicznych w konstrukcji metalowej, różnych wtrąceń, ostrych krawędzi, zadziorów, rys, utwardzania na zimno, spawów itp. Takie miejsca mają bardziej ujemny potencjał w stosunku do innych części i są to strefy anodowe, tj. anody (pozostałe części to odpowiednio katody).

Kiedy w elektrolicie występuje korozja elektrochemiczna, anoda nasyca katodę elektronami przechodzącymi przez przewodnik, tracąc w ten sposób siłę wiązania molekularnego i ulegając zniszczeniu pod wpływem agresywnego środowiska.

Pamiętaj o miejscach, w których ciało gnije najczęściej – są to fałdy, szwy, stawy różne części itp., tj. w miejscach, gdzie występuje wilgoć i występują dodatkowe czynniki tworzące strefy anodowe. Te same podłogi na naszych maszynach nie gniją równomiernie na całej powierzchni. Ogniska zaczynają się rozwijać w rogach i fałdach. Każdy z was może, jako potwierdzenie, przeprowadzić jeden mały i nietrudny eksperyment: weź dwa identyczne gwoździe. Zegnij jeden z nich o 90 stopni. Następnie oba odtłuścić i bez dotykania palcami (można wziąć kartką papieru) włożyć do roztworu soli kuchennej (NaCl). Najintensywniej korozja będzie przebiegać na zgiętym gwoździu na zakręcie. Na prostym paznokciu spłynie bardziej równomiernie na całej powierzchni i mniej intensywnie. Komu zdarzyło się rozbierać drewniane budynki, w których? zardzewiałe gwoździe, może pamiętać, że wygięte gwoździe w fałdach bardzo łatwo łamią się i prawie całe miejsce złamania jest zardzewiałe na wskroś.

Nadwozie jest zabezpieczone przed korozją izolacją, której rolą jest farba i podkład. Ale jest jeden punkt - w miejscach, w których izolacja jest zerwana, korozja będzie rozwijać się intensywniej niż cały metal bez izolacji.

Jaki więc wpływ ma aluminium na żelazo w punktach styku? Metale o bardziej ujemnym potencjale naturalnym w kontakcie z żelazem działają jak anoda, tj. chronić metal przed korozją. Metale te obejmują cynk, aluminium i magnez. Tych. przy wykańczaniu korpusu aluminium, w obecności elektrolitu między nimi, aluminium będzie działać jak anoda i ulegnie zniszczeniu. Proces ten jest długotrwały, a pod warunkiem, że aluminium rzadko przenosi poważne obciążenia mechaniczne, jest również bezbolesny. Na tej zasadzie opiera się ochrona konstrukcji metalowych przed korozją, np. rurociągów naftowych.

Oczywiście nikt tutaj nie daje gwarancji, że układając na podłodze blachę aluminiową całkowicie zabezpieczysz karoserię przed korozją. Na proces ten ma wpływ wiele czynników, w tym prądy płynące przez ciało z odbiorników elektrycznych, różne agresywne środowiska, rozlane oleje, płyny chemiczne itp. Ale nie uczynisz go gorszym niż aluminium, wręcz przeciwnie.

Warto tutaj również zauważyć, że w miejscach styku ciała z metalami, które mają niższy potencjał naturalny w stosunku do żelaza, żelazo przestanie być katodą, ale stanie się anodą, w wyniku czego nastąpi proces korozji. postępuj bardziej intensywnie. Do takich metali należą nikiel, cyna, ołów i miedź. Srebro i złoto też, ale nie sądzę, żeby leżały w twoich samochodach.

Istnieje kilka rodzajów metali używanych do wytwarzania elementów opakowań natryskowych. Istnieje również powszechny mit korozyjny, że aluminium jest bardziej odporne na korozję niż stal. Przyjrzyjmy się pokrótce rodzajom metali używanych do produkcji opakowań natryskowych i zaworów aerozolowych, a następnie omówmy, dlaczego koncepcja najwyższej odporności na korozję aluminium jest mitem korozyjnym.

Podstawy korozji: metale używane do produkcji opakowań natryskowych. Dwa metale używane do produkcji opakowań natryskowych to aluminium i stal. Do produkcji i budowy zaworów aerozolowych wykorzystywane są aluminium, stal i stal nierdzewna. Aluminium stosowane w opakowaniach do natryskiwania to komercyjnie czyste aluminium od około 99% do 7% aluminium. Aluminiowe pojemniki aerozolowe powstają poprzez wytłoczenie aluminiowej podkładki w kształt gotowego pojemnika.

To właściwie wszystko o korozji i tym, z czym jest zjadana, niezbyt krótko, ale niezbyt zawile) Mam nadzieję, że artykuł okazał się dla Ciebie przydatny!

Aluminium to metal szeroko stosowany w przemyśle i życiu codziennym. Aluminium nie utlenia się w powietrzu. Jego bezwładność wynika z cienkiej warstwy tlenku, która ją chroni. Jednak pod wpływem pewnych czynników środowisko metal ten wciąż podlega destrukcyjnym procesom, a korozja aluminium nie jest tak rzadkim zjawiskiem.

Tworzą się worki włożone do pojemników aerozolowych folia aluminiowa, który ma jedną lub więcej warstw folii polimerowej laminowanej po obu stronach folii. Worki są formowane przez zgrzanie ze sobą odcinków, a zawór jest przyspawany do górnej części worka.

Jakość materiału architektonicznego zależy od

Stal to ogólne oznaczenie stopów żelaza. Stal używana do opakowań natryskowych może być jednym z trzech stopów żelaza. Stopy stali są zwykle powlekane cyną pokrytą cienką warstwą chromu lub cienką warstwą metalicznego chromu, aby zapobiec korozji atmosferycznej. W wielu przypadkach stop użyty do wykonania korpusu pojemnika różni się od stopu użytego do wykonania górnej i dolnej części pojemnika.

Rodzaje korozji

Aluminium utlenia się w atmosferze szybko, ale na płytką głębokość. Zapobiega temu ochronna warstwa tlenku. Utlenianie jest przyspieszane powyżej temperatury topnienia aluminium. Jeśli naruszona zostanie integralność warstewki tlenkowej, aluminium zaczyna korodować. Przyczynami ścieńczenia jej warstwy ochronnej mogą być różne czynniki, począwszy od narażenia na działanie kwasów, zasad, a skończywszy na uszkodzeniach mechanicznych.

Stalowe pojemniki aerozolowe formowane są na dwa sposoby. Korpus, góra i dół są uformowane z oddzielnych arkuszy, a następnie spięte ze sobą. Korpus i góra lub korpus i dno są wydrążone w kształcie pojemnika - odpowiednio bez dna lub góry. Górna lub dolna warstwa jest następnie mocowana na górze lub na dole - w zależności od tego, która część nie jest kuta z korpusem. Zawory aerozolowe są tłoczone z blachy aluminiowej lub stalowej w kilku etapach tłoczenia. Zawiasy i sprężyny zaworów aerozolowych są wykonane z różnych stopów stali nierdzewnej.

Korozja aluminium – samozniszczenie metalu pod wpływem środowiska. Zgodnie z mechanizmem przepływu istnieją:

- korozja chemiczna- występuje w środowisku gazowym bez udziału wody.

- korozja elektrochemiczna- działa w wilgotnym środowisku.

Czy pojemniki aluminiowe są bardziej odporne na korozję niż pojemniki stalowe? Aluminium jest metalem bardziej reaktywnym niż żelazo i dlatego powinno być mniej odporne na korozję niż stal. Jednak faktyczna odpowiedź na powyższe pytanie, który metal jest bardziej odporny na korozję, zależy od składu chemicznego formuły.

Stal zwykle koroduje bardzo szybko, gdy pH roztworu jest poniżej około pięciu. Odwrotnie, korozja stali może być znacznie wolniejsza, gdy pH roztworu jest w przybliżeniu wyższe. Zgodnie z ogólną zasadą, szybkość korozji aluminium jest najniższa, gdy pH roztworu wynosi od czterech do siedmiu. Jednak aluminium również szybko koroduje, gdy pH roztworu jest poniżej około czterech, a aluminium rozpuszcza się w roztworach o bardzo wysokim pH.

- niszczenie gazu– ale towarzyszy nagrzewaniu i obróbce aluminium na gorąco. W wyniku oddziaływania tlenu z metalami powstaje gęsty film tlenkowy. Dlatego aluminium nie rdzewieje, jak wszystkie metale nieżelazne.

Na wideo: korozja elektrochemiczna metali i metody ochrony.

Dwa przykłady pomogą zilustrować zgodność pojemników z aluminium i barwionej stali z różnymi rodzajami receptur. Formuła pianki dla myszy pH 4 jest ogólnie kompatybilna z pojemnikami aluminiowymi, ale generalnie nie jest kompatybilna z pojemnikami stalowymi.

Istnieje również wiele formuł, takich jak lakiery do włosów, odświeżacze powietrza i środki owadobójcze, które można pakować w aluminiowe lub stalowe pojemniki w zależności od skład chemiczny formuły. Pojemniki aluminiowe z powłokami wewnętrznymi są prawdopodobnie bardziej odporne na korozję przy niskich wartościach pH. Jednak inne składniki formuły mogą unieważnić te zasady pH. Na przykład organiczne halogeny mogą silnie reagować z aluminium.

Przyczyny korozji aluminium

Odporność aluminium na korozję zależy od kilku czynników:

- czystość - obecność zanieczyszczeń w metalu;

- oddziaływanie na środowisko – aluminium może być w równym stopniu zniszczone w czystym wiejskim powietrzu, jak i na terenach zanieczyszczonych przemysłowo;

- temperatura.

W wielu przypadkach kwasy o niskim stężeniu mogą rozpuszczać aluminium. Naturalny film tlenkowy nie chroni przed korozją.

Ostatecznie oba rodzaje metali z dyszami natryskowymi wymagają przeprowadzenia testów korozyjnych, aby określić, czy są one kompatybilne z danym rodzajem formuły. Ponadto odpowiednio zoptymalizowany system inhibitorów korozji znacznie zwiększy odporność na korozję aluminium lub stali. Jednakże, Różne rodzaje inhibitory korozji są zwykle potrzebne do aluminium i stali.

Aluminium i stal nierdzewna mogą wyglądać podobnie, ale w rzeczywistości są zupełnie inne. Pamiętaj o tych 10 różnicach, kiedy decydujesz, jakiego rodzaju metalu użyć w następnym projekcie. Chrom jest dodawany jako środek zapewniający odporność na korozję. Ponadto, ponieważ jest nieporowaty, zwiększa się odporność na korozję. Aluminium posiada wysoką odporność na utlenianie i korozję, głównie dzięki warstwie pasywacyjnej. Gdy aluminium utlenia się, jego powierzchnia staje się biała, a czasem nawet pokryta wżerami. W niektórych ekstremalnie kwaśnych lub zasadowych środowiskach aluminium może szybko korodować z katastrofalnymi skutkami. Przewodność cieplna. Aluminium ma znacznie lepszą przewodność cieplną niż stal nierdzewna. Jednym z głównych powodów, dla których jest on stosowany w chłodnicach samochodowych i klimatyzatorach. Cena £. Aluminium jest zwykle tańsze niż stal nierdzewna. Wytwarzalność. Aluminium jest dość miękkie i łatwiejsze do cięcia i formowania. Ze względu na odporność na zużycie i zużycie stal nierdzewna jest trudna w obróbce. Stale nierdzewne są twardsze i szczególnie twardsze niż aluminium. Spawalniczy. Stal nierdzewna jest stosunkowo łatwa do spawania, podczas gdy aluminium może być trudne. Właściwości termiczne. Stal nierdzewna może być używana w znacznie wyższych temperaturach niż aluminium, które może stać się bardzo miękkie, około 400 stopni. przewodnictwo elektryczne. Stal nierdzewna jest naprawdę kiepskim przewodnikiem w porównaniu z większością metali. Aluminium jest bardzo dobrym przewodnikiem prądu. Ze względu na wysoką przewodność, niską masę i odporność na korozję, napowietrzne linie elektroenergetyczne wysokiego napięcia są zwykle wykonywane z aluminium. Wytrzymałość. Stal nierdzewna jest mocniejsza niż aluminium. Wpływ na żywność. Stal nierdzewna jest mniej reaktywna z produktami. Aluminium może reagować z produktami, które mogą wpływać na kolor i smak.

- Stosunek wytrzymałości do wagi.

- Aluminium zwykle nie jest tak wytrzymałe jak stal, ale waży prawie o jedną trzecią mniej.

- To główny powód, dla którego samoloty są wykonane z aluminium.

- Korozja.

- Stal nierdzewna składa się z żelaza, chromu, niklu, manganu i miedzi.

Potężne niszczyciele - fluor, potas, sód. Aluminium i jego stopy korodują pod wpływem związki chemiczne brom i chlor, roztwory wapna i cementu.

Korozja aluminium i jego stopów występuje w wodzie, powietrzu, tlenkach węgla i siarki, roztworach soli. Woda morska prowadzi do przyspieszonego zniszczenia. Aluminium jest uważane za metal aktywny, ale ma dobre właściwości korozyjne.

Zadzwoń, wyślij e-mail lub odwiedź jednego z naszych ekspertów od metalu. Nasi przedstawiciele obsługi klienta pomogą Ci dokonać właściwy wybór! Odwiedź, zadzwoń lub napisz e-mail po więcej informacji.

Korozja jest Reakcja chemiczna metal, w tym przypadku aluminium, z jego otoczeniem, co prowadzi do pogorszenia właściwości metali, w tym przypadku aluminium. Aluminium jest metalem bardzo reaktywnym, ale jest też metalem pasywnym. Ten sprzeczny charakter tłumaczy się tym, że powstające aluminium reaguje z tlenem lub wodą i tworzy spójny tlenek powierzchniowy, co zapobiega dalszej reakcji aluminium z otoczeniem.

Na intensywność procesu korozji wpływają dwa główne czynniki:

- stopień agresywności wpływającego środowiska – wilgotność, zanieczyszczenia, zadymienie;

- struktura chemiczna.

Aluminium nie koroduje czystej wody. Ciepło i para nie wpływają na ochronną warstwę tlenku.

Aluminium jest bardzo reaktywne chemicznie. Na przykład sproszkowane aluminium jest używane jako paliwo do napędzania rakiet na paliwo stałe promu kosmicznego. Ponadto uwalnia się reakcja aluminium z wodą duża ilość energia. Korozja to reakcja aluminium z wodą i późniejsze pogorszenie jego właściwości. Korozja z definicji jest procesem powolnym, wymagającym wielu dni lub lat, w przeciwieństwie do podobnych reakcji elektrochemicznych, takich jak trawienie, rozjaśnianie lub anodowanie, które zachodzą w ciągu kilku minut lub krócej.

Manifestacja korozji aluminium

Wyróżnia się następujące rodzaje korozji aluminium i jego stopów:

- Powierzchowne - najczęstsze, przynoszące najmniej szkód, jest łatwo zauważalne i szybko podatne na eliminację.

- Lokalne - obserwuje się zniszczenie w postaci zagłębień i plam. Niebezpieczny rodzaj korozji ze względu na swoją niewidoczność. Znajduje się w trudno dostępnych częściach i węzłach konstrukcji metalowych.

- Nitkowaty, filigranowy– obserwowane pod powłokami organicznymi, na słabych obszarach powierzchni.

Każdy rodzaj korozji konstrukcji aluminiowych jest przyczyną zniszczenia.

Stopy aluminium mogą korodować na kilka różnych sposobów. Rozpoznanie sposobu lub form korozji aluminium jest ważnym krokiem w określaniu odpowiedniego środka zaradczego dla każdej sondy. Korozja atmosferyczna jest definiowana jako korozja lub degradacja materiału wystawionego na działanie powietrza i jego zanieczyszczeń, a nie jako zanurzenie w cieczy. Wielu autorów klasyfikuje korozję atmosferyczną w kategoriach suchej, mokrej i mokrej, podkreślając w ten sposób różne mechanizmy ataku, gdy wilgotność lub wilgotność wzrasta.

Korozja atmosfery na metale jest bardzo zróżnicowana od jednego położenie geograficzne na inne, w zależności od czynników pogodowych, takich jak kierunek wiatru, zmiany opadów i temperatury, ilość i rodzaj zanieczyszczeń miejskich i przemysłowych oraz bliskość naturalnych zbiorników wodnych. Na projekt konstrukcji może mieć również wpływ żywotność, jeśli warunki pogodowe powodują ponowne skraplanie wilgoci w nieuszczelnionych szczelinach lub kanałach, które nie zapewniają odpływu.

Skraca to żywotność produktów. W parze galwanicznej aluminium może korodować, jednocześnie chroniąc drugi metal.

Naturalne właściwości antykorozyjne aluminium i jego stopów nie wystarczą. Dlatego mechanizmy, zespoły, konstrukcje i wyroby metalowe wymagają dodatkowej ochrony.

Ogólna korozja lub korozja jednorodna występuje w roztworach, w których pH jest bardzo wysokie lub bardzo niskie, lub przy wysokich potencjałach w elektrolitach o wysokim stężeniu chlorków. W roztworach kwaśnych lub zasadowych tlenek glinu jest niestabilny, a zatem niezabezpieczony.

W warunki ekonomiczne tworzy korozja galwaniczna największa liczba problemy z korozją dla stopy aluminium. Korozja galwaniczna, znana również jako korozja różnych metali, występuje, gdy aluminium jest elektrycznie połączone z bardziej szlachetnym metalem i oba stykają się z tym samym elektrolitem.

Sposoby walki z korozją

Ochrona przed korozją realizowana jest na kilka sposobów:

- Mechaniczna powłoka ochronna lakieru.

- Ochrona elektrochemiczna - powlekanie bardziej aktywnymi metalami;

- Powlekanie aluminium kompozycjami proszkowymi, tzw. proces aluminizacji;

- anodowanie wysokonapięciowe;

- utlenianie chemiczne;

- Zastosowanie inhibitorów korozji.

Korozja galwaniczna aluminium

Korozja krzywiznowa wymaga szczeliny, słonej wody, tlenu. Rozszczep może być wynikiem nakładania się dwóch części lub szczeliny między śrubą a konstrukcją. Kiedy aluminium zostanie zwilżone słoną wodą i woda wejdzie do szczeliny, początkowo niewiele się dzieje. Z biegiem czasu, wewnątrz szczeliny, tlen jest zużywany z powodu rozpuszczania i wytrącania aluminium.

Rysunek 1: Korozja krystaliczna może wystąpić w warunkach słonej wody, jeśli szczelina zostanie odpowietrzona, a reakcja redukcji tlenu zachodzi poza ujściem szczeliny. W tych warunkach szczelina staje się bardziej kwaśna, a korozja postępuje z coraz większą prędkością.

Powłoka mechaniczna

Jak chronić aluminium przed korozją? Najczęściej stosowaną metodą mechaniczną jest nakładanie warstwy farby.

Pokryj produkt farbą, a zobaczysz skuteczność tej metody. Kolorystyka jest mokra i sucha lub proszkowa. Te technologie są coraz lepsze. W przypadku malowania na mokro warstwy malarskie nakłada się po zabezpieczeniu aluminium kompozycją zawierającą związki cynku i strontu. Metalowa podstawa jest starannie przygotowana: zabezpieczona, wypolerowana, wysuszona. Glebę aplikuje się etapami.

Gdy rozpuszczalnik z mieszaniny podkładów całkowicie zniknie, powierzchnię można pokryć kompozycją izolacyjną: olejem lub lakierem gliftalowym.

Specjalne związki pomagają zatrzymać korozję i chronić konstrukcje aluminiowe przed chemikaliami, benzyną, różnego rodzaju obrazy olejne. Wybór powłoki zależy od warunków późniejszej eksploatacji produktu metalowego:

- młotek - służy do uzyskiwania wzorów o różnych odcieniach kolorystycznych stosowanych w wystroju;

- bakelit - nakładany pod wysokim ciśnieniem, wypełniający mikropęknięcia i pory.

Malowanie proszkowe wymaga dokładnego oczyszczenia powierzchni z tłuszczu i różnych osadów. Osiąga się to poprzez zanurzenie w roztworach zasadowych lub kwaśnych z dodatkiem środków zwilżających. Następnie na konstrukcje aluminiowe nakładana jest warstwa związków chromianowych, fosforanowych, cyrkonowych lub tytanowych. Po tym nie będzie się utleniał.

Po wyschnięciu materiału na utlenioną powierzchnię nakładany jest ochronny polimer. Najczęściej stosowane poliestry są odporne na obciążenia mechaniczne, chemiczne i termiczne. Nałożyć spolimeryzowany proszek uretanowy, epoksydowy i akrylowy.

utlenianie aluminium

Utlenianie aluminium przebiega przy prądzie stałym pod napięciem 250 V. Folia ochronna jest hodowana w temperaturze pokojowej z chłodzeniem wodą. Nie jest wymagane źródło impulsów. Folie są gęste i trwałe w ciągu 45-60 minut.

Temperatura elektrolitu wpływa na gęstość i kolor powłoki tlenkowej:

- niska temperatura tworzy gęsty film o jasnym kolorze;

- zwiększona - tworzy luźny film, który wymaga dalszego barwienia.

Aluminium można chronić przed korozją poprzez reakcję elektrochemiczną. Proces dzieli się na kilka etapów:

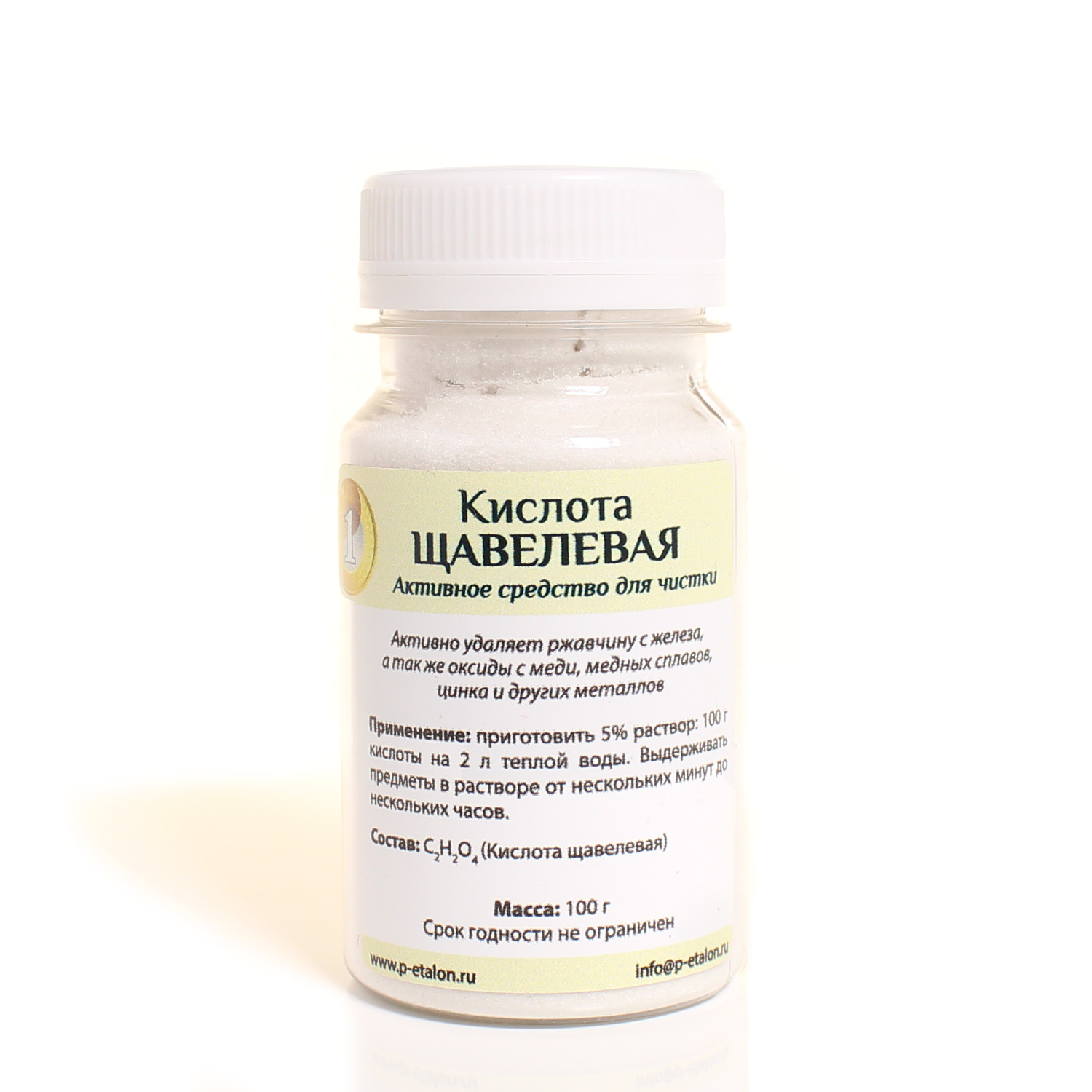

1. Na etapie przygotowania wyrób aluminiowy jest odtłuszczany poprzez zanurzenie go w roztworze kwasu szczawiowego.

2. Po umyciu wodą zanurzyć w roztworze alkalicznym, aby usunąć nierównomiernie uformowaną warstwę tlenku.

3. W celu dodatkowego zabarwienia wyroby aluminiowe zanurza się w odpowiednich roztworach soli. Aby wypełnić powstałe pory, metalowy materiał jest traktowany parą.

4. Następnie produkt jest suszony. Utlenianie anodowe można przeprowadzić przy użyciu prądu przemiennego.

Do ochrony przed korozją stosuje się utlenianie chemiczne - tańsze, nie wymagające specjalnego sprzętu elektrycznego i kwalifikacji wykonawców. Stosowany jest prosty skład chemiczny.

Powstała w procesie aluminiowania warstwa tlenku o grubości 3 μm ma jasnozielony kolor, ma wysokie właściwości elektroizolacyjne, nie jest porowata i nie plami.

Korozja aluminium występuje z powodu utlenionych metali znajdujących się w pobliżu. Izolacja pomaga zapobiegać temu procesowi. Mogą to być uszczelki wykonane z gumy, bitumu, paronitu. W przypadku rdzewienia stosuje się lakier i inne materiały izolacyjne. Nie ma jeszcze innych sposobów na pozbycie się tego problemu.

Trzy sposoby na usunięcie warstewki tlenkowej z powierzchni aluminium (1 wideo)