Rozdział 1. Nazwa i historia odkrycia aluminium.

Sekcja 2. ogólna charakterystyka aluminium, fizyczne i chemiczne właściwości.

Dział 3. Produkcja odlewów ze stopów aluminium.

Sekcja 4. Wniosek aluminium.

Aluminium- jest to element głównej podgrupy trzeciej grupy, trzeciego okresu układ okresowy pierwiastki chemiczne D.I. Mendelejewa o liczbie atomowej 13. Oznaczone symbolem Al. Należy do grupy metali lekkich. Najczęściej metal i trzeci najobficiej występujący pierwiastek chemiczny w skorupie ziemskiej (po tlenie i krzemie).

Prosta substancja aluminium (numer CAS: 7429-90-5) - lekka, paramagnetyczna metal kolor srebrno-biały, łatwy do formowania, odlewania i obróbki mechanicznej. Aluminium ma wysoką przewodność cieplną i elektryczną oraz odporność na korozję dzięki szybkiemu tworzeniu się silnych filmów tlenkowych, które chronią powierzchnię przed dalszą interakcją.

Osiągnięcia przemysłowe w każdym rozwiniętym społeczeństwie niezmiennie kojarzą się z postępem technologii materiałów konstrukcyjnych i stopów. Jakość przetwórstwa i produktywność wytwarzania towarów handlowych są najważniejszymi wskaźnikami poziomu rozwoju państwa.

Materiały stosowane w nowoczesnych konstrukcjach, oprócz wysokich właściwości wytrzymałościowych, muszą posiadać kompleks właściwości np. podwyższonych odporność na korozję, odporność cieplna, przewodność cieplna i elektryczna, ogniotrwałość, a także zdolność do zachowania tych właściwości w warunkach długotrwałej pracy pod obciążeniem.

Rozwój naukowy i procesy produkcji w dziedzinie odlewniczej produkcji metali nieżelaznych w naszym kraju odpowiadają zaawansowanym osiągnięciom postępu naukowo-technicznego. Ich rezultatem było w szczególności utworzenie nowoczesnych odlewni i form wtryskowych w Wołżskim Zakładzie Samochodowym i wielu innych przedsiębiorstwach. W Zawołżskiej Fabryce Silników z powodzeniem działają duże wtryskarki o sile blokowania formy 35 MN, które produkują bloki cylindrów wykonane ze stopów aluminium do samochodu Wołga.

Fabryka silników w Ałtaju opanowała zautomatyzowaną linię do produkcji odlewów formowanych wtryskowo. W Związku Socjalistycznych Republik Radzieckich () został on opracowany i opanowany po raz pierwszy na świecie proces ciągłe odlewanie wlewków ze stopu aluminium do krystalizatora elektromagnetycznego. Metoda ta znacząco poprawia jakość wlewków oraz zmniejsza ilość odpadów w postaci wiórów podczas toczenia.

Nazwa i historia odkrycia aluminium

Łacińskie aluminium pochodzi od łacińskiego słowa alumen, oznaczającego ałun (siarczan glinu i potasu (K) KAl(SO4)2·12H2O), który od dawna stosowany jest w garbowaniu skór oraz jako środek ściągający. Al, pierwiastek chemiczny III grupy układu okresowego, liczba atomowa 13, masa atomowa 26, 98154. Ze względu na dużą aktywność chemiczną odkrycie i wyizolowanie czystego aluminium zajęło prawie 100 lat. Wniosek, że „” (substancja ogniotrwała, współcześnie - tlenek glinu) można otrzymać z ałunu, wysunięto już w 1754 r. Niemiecki chemik A. Markgraf. Później okazało się, że tę samą „ziemię” można wyizolować z gliny i zaczęto ją nazywać tlenkiem glinu. Dostawać metal aluminium udało się dopiero w 1825 r. Duński fizyk H. K. Ørsted. Otrzymany z tlenku glinu chlorek glinu AlCl3 potraktował amalgamatem potasu (stop potasu (K) z rtęcią (Hg)), a po oddestylowaniu rtęci (Hg) wyizolował szary proszek aluminiowy.

Dopiero ćwierć wieku później metoda ta została nieco unowocześniona. Francuski chemik A.E. Sainte-Claire Deville w 1854 roku zaproponował wykorzystanie aluminium do produkcji metaliczny sód(Na) i otrzymał pierwsze sztabki nowego metalu. Koszt aluminium był wówczas bardzo wysoki i wykonywano z niego biżuterię.

Przemysłową metodę produkcji aluminium poprzez elektrolizę stopu złożonych mieszanin, w tym tlenku glinu, fluoru i innych substancji, opracowali niezależnie w 1886 r. P. Héroux () i C. Hall (USA). Produkcja aluminium wiąże się z dużym zużyciem energii elektrycznej, dlatego na szeroką skalę wdrożono ją dopiero w XX wieku. W Związek Socjalistycznych Republik Radzieckich (CCCP) Pierwszy aluminium przemysłowe został odebrany 14 maja 1932 r. w fabryce aluminium w Wołchowie, zbudowanej obok elektrowni wodnej Wołchów.

Aluminium o czystości ponad 99,99% po raz pierwszy otrzymano metodą elektrolizy w 1920 roku. W 1925 r praca Edwards opublikował pewne informacje na temat właściwości fizycznych i mechanicznych takiego aluminium. W 1938 r Taylor, Wheeler, Smith i Edwards opublikowali artykuł pokazujący niektóre właściwości aluminium o czystości 99,996%, również otrzymywanego we Francji metodą elektrolizy. Pierwsze wydanie monografii dotyczącej właściwości aluminium ukazało się w 1967 roku.

W kolejnych latach dzięki względna prostota paragon i atrakcyjne nieruchomości zostały opublikowane wiele Pracuje o właściwościach aluminium. Czyste aluminium znalazł szerokie zastosowanie głównie w elektronice - od kondensatorów elektrolitycznych po szczyty inżynierii elektronicznej - mikroprocesory; w krioelektronice, kriomagnetyce.

Nowszymi metodami otrzymywania czystego aluminium są metoda oczyszczania strefowego, krystalizacja z amalgamatów (stopów aluminium z rtęcią) oraz izolacja z roztworów alkalicznych. Stopień czystości aluminium jest kontrolowany przez wartość oporu elektrycznego w niskich temperaturach.

Ogólna charakterystyka aluminium

Naturalne aluminium składa się z pojedynczego nuklidu 27Al. Konfiguracja zewnętrznej warstwy elektronowej to 3s2p1. W prawie wszystkich związkach stopień utlenienia glinu wynosi +3 (wartościowość III). Promień obojętnego atomu glinu wynosi 0,143 nm, promień jonu Al3+ wynosi 0,057 nm. Energie sekwencyjnej jonizacji obojętnego atomu glinu wynoszą odpowiednio 5 984, 18, 828, 28, 44 i 120 eV. Według skali Paulinga elektroujemność aluminium wynosi 1,5.

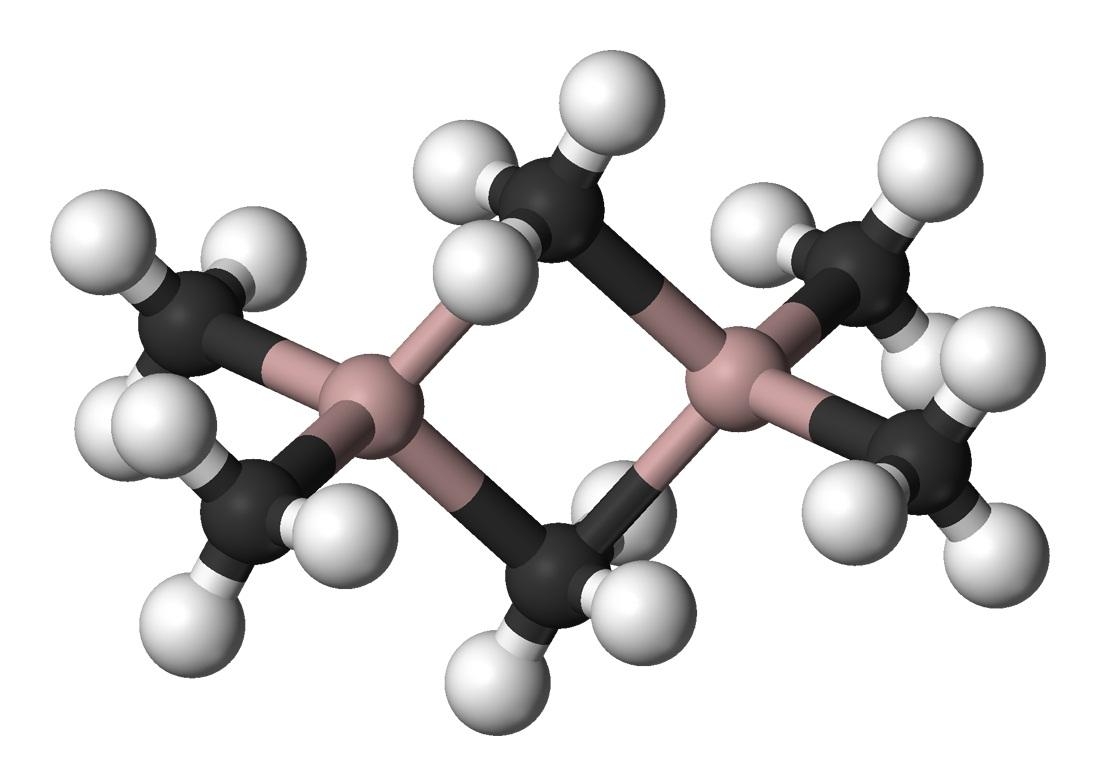

Aluminium jest miękkie, lekkie, srebrzystobiałe, którego sieć krystaliczna jest sześcienna centralnie, parametr a = 0,40403 nm. Temperatura topnienia czystego metalu wynosi 660°C, temperatura wrzenia około 2450°C, gęstość 2,6989 g/cm3. Współczynnik temperaturowy rozszerzalności liniowej aluminium wynosi około 2,5·10-5 K-1.

Chemiczne aluminium jest dość aktywnym metalem. W powietrzu jego powierzchnia natychmiast pokrywa się gęstą warstwą tlenku Al2O3, co uniemożliwia dalszy dostęp tlenu (O) do metalu i prowadzi do ustania reakcji, co decyduje o wysokich właściwościach antykorozyjnych aluminium. Na powierzchni aluminium tworzy się również ochronny film, jeśli zostanie on umieszczony w stężonym kwasie azotowym.

Aluminium aktywnie reaguje z innymi kwasami:

6HCl + 2Al = 2AlCl3 + 3H2,

3H2SO4 + 2Al = Al2(SO4)3 + 3H2.

Co ciekawe, reakcja pomiędzy proszkami glinu i jodu (I) rozpoczyna się w temperaturze pokojowej, jeśli do mieszaniny wyjściowej doda się kilka kropel wody, która w tym przypadku pełni rolę katalizatora:

2Al + 3I2 = 2AlI3.

Oddziaływanie aluminium z siarką (S) po podgrzaniu prowadzi do powstania siarczku glinu:

2Al + 3S = Al2S3,

który łatwo ulega rozkładowi pod wpływem wody:

Al2S3 + 6H2O = 2Al(OH)3 + 3H2S.

Aluminium nie oddziałuje bezpośrednio z wodorem (H), jednak w sposób pośredni, np. stosując związki glinoorganiczne, można zsyntetyzować stały polimer wodorek glinu (AlH3)x, silny środek redukujący.

W postaci proszku aluminium można spalić na powietrzu i powstaje biały, ogniotrwały proszek tlenku glinu Al2O3.

Wysoka siła wiązania Al2O3 determinuje wysokie ciepło jego powstawania z prostych substancji oraz zdolność aluminium do redukcji wielu metali z ich tlenków, np.:

3Fe3O4 + 8Al = 4Al2O3 + 9Fe i parzyste

3CaO + 2Al = Al2O3 + 3Ca.

Ta metoda wytwarzania metali nazywa się aluminotermią.

Będąc w naturze

Pod względem liczebności w skorupie ziemskiej aluminium zajmuje pierwsze miejsce wśród metali i trzecie wśród wszystkich pierwiastków (po tlenie (O) i krzemie (Si)), stanowiąc około 8,8% masy skorupa Ziemska. Aluminium występuje w ogromnej liczbie minerałów, głównie glinokrzemianów i skał. Związki aluminium zawierają granity, bazalty, gliny, skalenie itp. Ale tu pojawia się paradoks: z ogromną liczbą minerały i skały zawierające aluminium, złoża boksytu - głównego surowca do produkcji produkcja przemysłowa aluminium są dość rzadkie. W Federacja Rosyjska Złoża boksytu występują na Syberii i Uralu. Alunity i nefeliny mają również znaczenie przemysłowe. Jako pierwiastek śladowy aluminium występuje w tkankach roślin i zwierząt. Istnieją organizmy - koncentratory gromadzące aluminium w swoich narządach - niektóre mchy klubowe i mięczaki.

Produkcja przemysłowa: we wskaźniku produkcji przemysłowej boksyt poddawany jest w pierwszej kolejności obróbce chemicznej, usuwającej zanieczyszczenia tlenkami krzemu (Si), żelaza (Fe) i innych pierwiastków. W wyniku takiej obróbki otrzymuje się czysty tlenek glinu Al2O3 - główny przy produkcji metalu metodą elektrolizy. Jednakże ze względu na bardzo wysoką temperaturę topnienia Al2O3 (ponad 2000°C) nie ma możliwości wykorzystania jego stopu do elektrolizy.

Naukowcy i inżynierowie znaleźli następujące rozwiązanie. W kąpieli elektrolitycznej najpierw topi się kriolit Na3AlF6 (temperatura topnienia nieco poniżej 1000°C). Kriolit można otrzymać np. poprzez obróbkę nefelinów z Półwyspu Kolskiego. Następnie do tego wytopu dodaje się trochę Al2O3 (do 10% wag.) i inne substancje, co poprawia warunki późniejszej proces. Podczas elektrolizy tego stopu tlenek glinu rozkłada się, kriolit pozostaje w stopie, a na katodzie tworzy się roztopione aluminium:

2Al2O3 = 4Al + 3O2.

Stopy aluminium

Większość elementów metalowych jest stopowych z aluminium, ale tylko nieliczne z nich pełnią rolę głównych składników stopowych w przemysłowych stopach aluminium. Jednakże znaczna liczba pierwiastków stosowana jest jako dodatki poprawiające właściwości stopów. Najbardziej powszechnie stosowany:

Beryl dodaje się w celu ograniczenia utleniania w podwyższonych temperaturach. Niewielkie dodatki berylu (0,01–0,05%) stosuje się w stopach odlewniczych aluminium w celu poprawy płynności w produkcji części silników wewnętrzne spalanie(tłoki i głowice cylindrów).

Bor wprowadza się w celu zwiększenia przewodności elektrycznej oraz jako dodatek uszlachetniający. Bor jest wprowadzany do stopów aluminium stosowanych w energetyce jądrowej (z wyjątkiem części reaktorów), ponieważ pochłania neutrony, zapobiegając rozprzestrzenianiu się promieniowania. Bor wprowadza się w średniej ilości 0,095 – 0,1%.

Bizmut. Metale o niskich temperaturach topnienia, takie jak bizmut i kadm, wprowadza się do stopów aluminium w celu poprawy obrabialności. Pierwiastki te tworzą miękkie, topliwe fazy, które przyczyniają się do łamliwości wiórów i smarowania ostrza.

Gal dodawany jest w ilości 0,01 – 0,1% do stopów, z których następnie wykonuje się anody eksploatacyjne.

Żelazo. Wprowadza się go w małych ilościach (»0,04%) do produkcji drutów w celu zwiększenia wytrzymałości i poprawy charakterystyki pełzania. Również żelazo zmniejsza przywieranie do ścianek form podczas odlewania w formie chłodniczej.

Ind. Dodatek 0,05 - 0,2% wzmacnia stopy aluminium podczas starzenia, zwłaszcza o niskiej zawartości miedzi. Dodatki indu stosuje się w stopach łożyskowych aluminiowo-kadmowych.

Aby zwiększyć wytrzymałość i poprawić właściwości korozyjne stopów, wprowadza się około 0,3% kadmu.

Wapń nadaje plastyczność. Przy zawartości wapnia wynoszącej 5% stop wykazuje efekt superplastyczności.

Krzem jest najczęściej stosowanym dodatkiem w stopach odlewniczych. W ilości 0,5 - 4% zmniejsza skłonność do pękania. Połączenie krzemu i magnezu umożliwia zgrzewanie stopu.

Magnez. Dodatek magnezu znacznie zwiększa wytrzymałość bez zmniejszania ciągliwości, zwiększa spawalność i zwiększa odporność stopu na korozję.

Miedź wzmacnia stopy, maksymalne utwardzenie osiąga się po zawarciu kupruma 4 - 6%. Stopy z dodatkiem miedzi wykorzystywane są do produkcji tłoków do silników spalinowych oraz wysokiej jakości części odlewanych do samolotów.

Cyna poprawia obróbkę skrawania.

Tytan. Głównym zadaniem tytanu w stopach jest uszlachetnienie ziarna w odlewach i wlewkach, co znacznie zwiększa wytrzymałość i jednorodność właściwości w całej objętości.

Chociaż aluminium jest uważane za jeden z najmniej szlachetnych metali przemysłowych, jest dość stabilne w wielu środowiskach utleniających. Powodem takiego zachowania jest obecność ciągłego filmu tlenkowego na powierzchni aluminium, który natychmiast tworzy się ponownie na czyszczonych obszarach pod wpływem tlenu, wody i innych środków utleniających.

W większości przypadków topienie odbywa się w powietrzu. Jeżeli oddziaływanie z powietrzem ogranicza się do tworzenia na powierzchni związków nierozpuszczalnych w stopie, a powstały film tych związków znacznie spowalnia dalsze oddziaływanie, to zwykle nie podejmuje się działań mających na celu stłumienie takiego oddziaływania. W tym przypadku wytapianie odbywa się w bezpośrednim kontakcie stopu z atmosferą. Odbywa się to podczas przygotowywania większości stopów aluminium, cynku, cyny i ołowiu.

Przestrzeń, w której odbywa się topienie stopu, jest ograniczona wyłożeniem ogniotrwałym wytrzymującym temperatury 1500 - 1800 ˚C. Wszystkie procesy wytapiania obejmują fazę gazową, która powstaje podczas spalania paliwa i wchodzi z nią w interakcję środowisko i wykładzina jednostki topiącej itp.

Większość stopów aluminium ma wysoką odporność na korozję w atmosferze naturalnej, wodzie morskiej, roztworach wielu soli i chemikaliów oraz w większości produkty żywieniowe. Konstrukcje ze stopów aluminium są często stosowane w wodzie morskiej. Boje morskie, łodzie ratunkowe, statki, barki buduje się ze stopów aluminium od 1930 roku. Obecnie długość kadłubów statków wykonanych ze stopów aluminium sięga 61 m. Istnieją doświadczenia w zakresie podziemnych rurociągów aluminiowych, stopy aluminium są wysoce odporne na korozję gleby. W 1951 roku na Alasce zbudowano rurociąg o długości 2,9 km. Po 30 latach eksploatacji nie wykryto ani jednego wycieku ani poważnych uszkodzeń spowodowanych korozją.

Aluminium jest wykorzystywane w dużych ilościach w budownictwie w postaci paneli elewacyjnych, drzwi, ram okiennych i kabli elektrycznych. Stopy aluminium nie ulegają silnej korozji przez długi czas w kontakcie z betonem, zaprawą lub tynkiem, szczególnie jeśli konstrukcje nie są często mokre. W przypadku częstego zawilgocenia powierzchni aluminium przedmioty handlowe niepoddawany dalszej obróbce może ciemnieć, a nawet czernieć w miastach przemysłowych o dużej zawartości utleniaczy w powietrzu. Aby tego uniknąć, produkowane są specjalne stopy w celu uzyskania błyszczących powierzchni poprzez błyszczące anodowanie - nałożenie warstwy tlenku na powierzchnię metalu. W takim przypadku powierzchni można nadać wiele kolorów i odcieni. Na przykład stopy aluminium i krzemu umożliwiają uzyskanie całej gamy odcieni, od szarości po czerń. Stopy aluminium i chromu mają złocisty kolor.

Aluminium przemysłowe produkowane jest w postaci dwóch rodzajów stopów – stopów odlewniczych, z których powstają części poprzez odlewanie, oraz stopów odkształcalnych, wytwarzanych w postaci odkształcalnych półproduktów – arkuszy, folii, płyt, profili, drutu. Odlewy ze stopów aluminium produkowane są wszystkimi możliwymi metodami odlewniczymi. Najczęściej pod ciśnieniem, w formach chłodniczych i w formach piaskowo-gliniastych. Kiedy robisz małe partie polityczne ma zastosowanie odlew w gipsowe formy łączone i odlew przez modele z utraconego wosku. Ze stopów odlewniczych wykonuje się odlewane wirniki silników elektrycznych, części odlewane samolotów itp. Stopy kute wykorzystywane są w produkcji samochodów do dekoracja wnętrz, zderzaki, panele nadwozia i części wewnętrzne; w budownictwie jako materiał wykończeniowy; V samolot itd.

W przemysł Stosuje się również proszki aluminiowe. Stosowany w hutnictwie przemysł: w aluminotermii, jako dodatki stopowe, do produkcji półproduktów metodą prasowania i spiekania. Dzięki tej metodzie powstają bardzo trwałe części (przekładnie, tuleje itp.). Proszki wykorzystuje się także w chemii do produkcji związków glinu i as katalizator(na przykład przy produkcji etylenu i acetonu). Biorąc pod uwagę wysoką reaktywność aluminium, szczególnie w postaci proszku, stosuje się go w materiałach wybuchowych i paliwie stałym do rakiet, wykorzystując jego zdolność do szybkiego zapłonu.

Ze względu na wysoką odporność aluminium na utlenianie, proszek stosowany jest jako pigment w powłokach urządzeń malarskich, dachach, papierze drukarskim i błyszczących powierzchniach paneli samochodowych. Stal i żeliwo są również pokrywane warstwą aluminium. przedmiot handlu aby uniknąć ich korozji.

Pod względem skali zastosowania aluminium i jego stopy zajmują drugie miejsce po żelazie (Fe) i jego stopach. Powszechne zastosowanie aluminium w różne obszary Technologia i życie codzienne wiążą się z całością jej aspektów fizycznych, mechanicznych i właściwości chemiczne: niska gęstość, odporność na korozję w powietrze atmosferyczne, wysoką przewodność cieplną i elektryczną, plastyczność i stosunkowo dużą wytrzymałość. Aluminium jest łatwe w obróbce różne sposoby- kucie, tłoczenie, walcowanie itp. Do produkcji drutu używa się czystego aluminium (przewodność elektryczna aluminium stanowi 65,5% przewodności elektrycznej miedzi, ale aluminium jest ponad trzy razy lżejsze od miedzi, dlatego aluminium jest często zastępowane w elektrotechnice) oraz folię stosowaną jako materiał opakowaniowy. Główną część wytopionego aluminium przeznacza się na produkcję różnych stopów. Powłoki ochronne i dekoracyjne można z łatwością nakładać na powierzchnie stopów aluminium.

Różnorodność właściwości stopów aluminium wynika z wprowadzenia do aluminium różnych dodatków, które tworzą z nim roztwory stałe lub związki międzymetaliczne. Większość aluminium wykorzystywana jest do produkcji stopów lekkich - duraluminium (94% aluminium, 4% miedzi (Cu), po 0,5% magnezu (Mg), manganu (Mn), (Fe) i krzemu (Si)), siluminu ( 85 -90% - aluminium, 10-14% krzem (Si), 0,1% sód (Na)) itp. W metalurgii aluminium stosuje się nie tylko jako bazę do stopów, ale także jako jeden z powszechnie stosowanych dodatków stopowych w stopy na bazie miedzi (Cu), magnezu (Mg), żelaza (Fe), >niklu (Ni) itp.

Stopy aluminium znajdują szerokie zastosowanie w życiu codziennym, w budownictwie i architekturze, w przemyśle motoryzacyjnym, stoczniowym, lotniczym i technologia kosmiczna. W szczególności pierwszy sztuczny satelita Ziemi został wykonany ze stopu aluminium. Stop aluminium i cyrkonu (Zr) - szeroko stosowany w budowie reaktorów jądrowych. Aluminium wykorzystywane jest do produkcji materiałów wybuchowych.

Podczas codziennego obchodzenia się z aluminium należy pamiętać, że w aluminiowych pojemnikach można podgrzewać i przechowywać wyłącznie ciecze o neutralnej (kwasowości) (na przykład zagotowaną wodę). Jeśli na przykład ugotujesz kiszoną kapustę na aluminiowej patelni, aluminium przedostanie się do potrawy i nabierze nieprzyjemnego „metalicznego” smaku. Ponieważ warstwa tlenku bardzo łatwo ulega uszkodzeniu w życiu codziennym, używanie aluminiowych naczyń kuchennych jest nadal niepożądane.

Srebrno-biały metal, lekki

gęstość - 2,7 g/cm3

Temperatura topnienia aluminium technicznego wynosi 658°C w przypadku aluminium wysoka czystość— 660°C

ciepło właściwe topnienia - 390 kJ/kg

temperatura wrzenia - 2500°C

ciepło właściwe parowania - 10,53 MJ/kg

wytrzymałość na rozciąganie odlewów aluminiowych - 10-12 kg/mmI, odkształcalnych - 18-25 kg/mmI, stopów - 38-42 kg/mmI

Twardość Brinella - 24...32 kgf/mm²

wysoka ciągliwość: techniczna – 35%, czysta – 50%, walcowana na cienkie arkusze, a nawet folię

Moduł Younga - 70 GPa

Aluminium ma wysoką przewodność elektryczną (0,0265 µOhm · m) i przewodność cieplną (203,5 W/(m·K)), co stanowi 65% przewodności elektrycznej miedzi i ma wysoki współczynnik odbicia światła.

Słaby paramagnetyk.

Współczynnik temperaturowy rozszerzalności liniowej 24,58·10−6 K−1 (20…200 °C).

Współczynnik temperaturowy oporu elektrycznego wynosi 2,7·10−8K−1.

Aluminium tworzy stopy z prawie wszystkimi metalami. Najbardziej znane stopy to miedź i magnez (duraluminium) oraz krzem (silumin).

Naturalne aluminium składa się prawie wyłącznie z jednego stabilnego izotopu 27Al ze śladami 26Al, izotopu radioaktywnego o okres okres półtrwania wynoszący 720 tysięcy lat, powstający w atmosferze podczas bombardowania jąder argonu protonami promieniowania kosmicznego.

Pod względem rozpowszechnienia w skorupie ziemskiej zajmuje 1. miejsce wśród metali i 3. wśród pierwiastków, ustępując jedynie tlenowi i krzemowi. zawartość glinu w skorupie ziemskiej wg dane różni badacze wahają się od 7,45 do 8,14% masy skorupy ziemskiej.

W przyrodzie aluminium, ze względu na dużą aktywność chemiczną, występuje niemal wyłącznie w postaci związków. Niektórzy z nich:

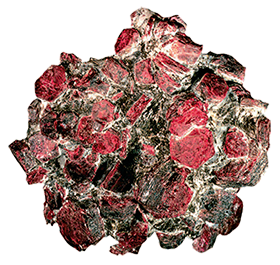

Boksyt – Al2O3 H2O (z domieszkami SiO2, Fe2O3, CaCO3)

Alunity - (Na,K)2SO4 Al2(SO4)3 4Al(OH)3

Tlenek glinu (mieszaniny kaolinów z piaskiem SiO2, wapieniem CaCO3, magnezytem MgCO3)

Korund (szafir, rubin, szmergiel) – Al2O3

Kaolinit - Al2O3 2SiO2 2H2O

Beryl (szmaragd, akwamaryn) - 3BeO Al2O3 6SiO2

Chryzoberyl (aleksandryt) - BeAl2O4.

Jednakże w pewnych specyficznych warunkach redukujących możliwe jest utworzenie rodzimego aluminium.

W wody naturalne aluminium zawarte jest w postaci niskotoksycznej związki chemiczne na przykład fluorek glinu. Rodzaj kationu lub anionu zależy przede wszystkim od kwasowości środowiska wodnego. Stężenia aluminium na powierzchni zbiorniki wodne Federacja Rosyjska wahają się od 0,001 do 10 mg/l, w wodzie morskiej 0,01 mg/l.

Aluminium jest

Produkcja odlewów ze stopów aluminium

Głównym zadaniem stojącym przed produkcją odlewniczą w naszej firmie kraj, polega na znacznej ogólnej poprawie jakości odlewów, co powinno przełożyć się na zmniejszenie grubości ścianek, zmniejszenie naddatków na obróbkę skrawaniem oraz na układy wlewowo-zasilające przy zachowaniu właściwych właściwości eksploatacyjnych jednostek handlowych. Końcowym efektem tych prac powinno być zaspokojenie zwiększonych potrzeb inżynierii mechanicznej wymagana ilość odlewów bez istotnego wzrostu całkowitej emisji pieniężnej odlewów wagowo.

Odlewanie piasku

Spośród powyższych metod odlewania w formach jednorazowych, najpowszechniej stosowanym przy wytwarzaniu odlewów ze stopów aluminium jest odlewanie w formach mokrych piaskowych. Wynika to z małej gęstości stopów, małego działania siły metalu na formę oraz niskich temperatur odlewania (680-800C).

Do produkcji form piaskowych stosuje się mieszanki formierskie i rdzeniowe przygotowane z piasków kwarcowych i gliniastych (GOST 2138-74), glin formierskich (GOST 3226-76), spoiw i materiałów pomocniczych.

Rodzaj układu wlewowego dobiera się biorąc pod uwagę wymiary odlewu, złożoność jego konfiguracji i umiejscowienie w formie. Zalewanie form do odlewów o skomplikowanych konfiguracjach i małej wysokości odbywa się z reguły przy użyciu dolnych systemów wlewowych. Na wysoki pułap W przypadku odlewów i cienkich ścian zaleca się stosowanie pionowych szczelin lub kombinowanych systemów wlewowych. Formy do odlewów małogabarytowych można napełniać poprzez górne systemy wlewowe. W takim przypadku wysokość opadania metalowego strupu do wnęki formy nie powinna przekraczać 80 mm.

Aby zmniejszyć prędkość ruchu wytopu po wejściu do gniazda formy i lepiej oddzielić warstwy tlenkowe i zawieszone w nim wtrącenia żużla, do układów wlewowych wprowadza się dodatkowy opór hydrauliczny - instaluje się siatki (metalowe lub z włókna szklanego) lub przeprowadza się zalewanie przez filtry ziarniste.

Wlewy (podajniki) z reguły doprowadza się do cienkich odcinków (ścian) odlewów rozmieszczonych na obwodzie, biorąc pod uwagę wygodę ich późniejszego oddzielania podczas obróbki. Doprowadzanie metalu do masywnych zespołów jest niedopuszczalne, gdyż powoduje powstawanie w nich wnęk skurczowych, zwiększoną chropowatość oraz „zapadki” skurczowe na powierzchni odlewów. W przekroju poprzecznym kanały wlewowe mają najczęściej kształt prostokąta o boku szerokim 15-20 mm i wąskim 5-7 mm.

Stopy o wąskim zakresie krystalizacji (AL2, AL4, AL), AL34, AK9, AL25, ALZO) są podatne na tworzenie się skoncentrowanych wnęk skurczowych w jednostkach cieplnych odlewów. Aby wyprowadzić te muszle poza odlewy, powszechnie stosuje się instalację zapewniającą ogromne zyski. W przypadku odlewów cienkościennych (4-5 mm) i małych odlewów masa zysku jest 2-3 razy większa od masy odlewów, w przypadku grubościennych do 1,5 razy. Wysokość przybył dobierany w zależności od wysokości odlewu. Dla wysokości mniejszej niż 150 mm przybył H-ok. przyjąć jako równą wysokości odlewu Notl. Dla wyższych odlewów przyjmuje się, że stosunek Nprib/Notl wynosi 0,3 · 0,5.

Największe zastosowanie w odlewaniu stopów aluminium znajduje się w cholewce otwarte zyski przekrój okrągły lub owalny; W większości przypadków zyski poboczne są zamknięte. Aby poprawić efektywność pracy zyski są izolowane, wypełniane gorącym metalem i uzupełniane. Izolację zwykle wykonuje się poprzez naklejenie arkuszy azbestu na powierzchnię formy, a następnie suszenie płomieniem gazowym. Stopy o szerokim zakresie krystalizacji (AL1, AL7, AL8, AL19, ALZZ) są podatne na powstawanie rozproszonej porowatości skurczowej. Impregnacja porów skurczowych zyski nieskuteczny. Dlatego przy wykonywaniu odlewów z wymienionych stopów nie zaleca się stosowania instalacji o ogromnych zyskach. Aby uzyskać wysokiej jakości odlewy, przeprowadza się krystalizację kierunkową, szeroko wykorzystując w tym celu instalacje chłodnicze wykonane z żeliwa i stopów aluminium. Optymalne warunki dla krystalizacji kierunkowej stwarza układ bramkowania z pionową szczeliną. Aby zapobiec wydzielaniu się gazu podczas krystalizacji i zapobiec tworzeniu się porowatości gazowo-skurczowej w grubościennych odlewach, powszechnie stosuje się krystalizację pod ciśnieniem 0,4-0,5 MPa. W tym celu formy odlewnicze przed wylaniem umieszcza się w autoklawach, wypełnia metalem i odlewy poddaje się krystalizacji pod ciśnieniem powietrza. Do produkcji wielkogabarytowych (do 2-3 m wysokości) cienkościennych odlewów stosuje się metodę odlewania z sekwencyjnie ukierunkowanym krzepnięciem. Istotą metody jest sekwencyjna krystalizacja odlewu od dołu do góry. W tym celu formę odlewniczą umieszcza się na stole podnośnika hydraulicznego i opuszcza się do niej metalowe rurki o średnicy 12-20 mm, nagrzane do temperatury 500-700°C, pełniąc funkcję pionów. Rurki są trwale zamocowane w misce wlewowej, a znajdujące się w nich otwory zamykane są zatyczkami. Po napełnieniu misy wlewowej wytopem zatyczki zostają podniesione, a stop przepływa rurkami do studzienek wlewowych, połączonych z wnęką formy za pomocą wlewów szczelinowych (podajników). Gdy poziom stopu w studzienkach podniesie się o 20-30 mm powyżej dolnego końca rur, włącza się hydrauliczny mechanizm opuszczania stołu. Prędkość opuszczania przyjmuje się tak, aby forma została napełniona poniżej poziomu zalania, a surówka w sposób ciągły wpływa do górnych części formy. Zapewnia to kierunkowe krzepnięcie i pozwala na produkcję skomplikowanych odlewów bez wad skurczowych.

Formy piaskowe zalewane są metalem z kadzi wyłożonych materiałem ogniotrwałym. Kadzie ze świeżą wyściółką przed napełnieniem metalem suszy się i kalcynuje w temperaturze 780-800°C w celu usunięcia wilgoci. Przed wylaniem utrzymuję temperaturę topnienia na poziomie 720–780°C. Formy do odlewów cienkościennych wypełnia się wytopem podgrzanym do temperatury 730–750°C, a do odlewów grubościennych do 700–720°C.

Odlewanie w formach gipsowych

Odlewanie w formach gipsowych stosuje się w przypadkach, gdy odlewom stawiane są zwiększone wymagania w zakresie dokładności, czystości powierzchni i odwzorowania najdrobniejszych szczegółów reliefu. W porównaniu do form piaskowych formy gipsowe charakteryzują się wyższą wytrzymałością, dokładnością wymiarową, lepszą odpornością na wysokie temperatury oraz umożliwiają wykonywanie odlewów o skomplikowanych konfiguracjach o grubości ścianki 1,5 mm w 5-6 klasie dokładności. Formy wykonuje się przy użyciu modeli woskowych lub metalowych (mosiądz) chromowanych. Płytki modelowe wykonane są ze stopów aluminium. Aby ułatwić wyjmowanie modeli z form, ich powierzchnię pokrywa się cienką warstwą smaru naftowo-stearynowego.

Małe i średnie formy do skomplikowanych odlewów cienkościennych wykonywane są z mieszanki składającej się z 80% gipsu, 20% kwarcu piasek lub azbestu i 60-70% wody (w przeliczeniu na suchą mieszankę). Skład mieszanki do form średnich i dużych: gips 30%, 60% piasek, 10% azbestu, 40-50% wody. Aby spowolnić wiązanie, do mieszaniny dodaje się 1-2% wapna gaszonego. Wymaganą wytrzymałość form uzyskuje się poprzez uwodnienie gipsu bezwodnego lub półwodnego. W celu zmniejszenia wytrzymałości i zwiększenia przepuszczalności gazów surowe formy gipsowe poddaje się obróbce hydrotermalnej – przechowuje się w autoklawie przez 6-10 godzin pod ciśnieniem pary wodnej 0,13-0,14 MPa, a następnie w powietrzu przez 24 godziny. Następnie formy poddaje się stopniowemu suszeniu w temperaturze 350-500°C.

Cechą form gipsowych jest ich niska przewodność cieplna. Okoliczność ta utrudnia otrzymanie gęstych odlewów ze stopów aluminium o szerokim zakresie krystalizacji. Dlatego głównym zadaniem przy opracowywaniu systemu wlewowego do form gipsowych jest zapobieganie tworzeniu się wnęk skurczowych, luzów, filmów tlenkowych, pęknięć na gorąco i niedopełnienia cienkich ścianek. Osiąga się to poprzez zastosowanie rozprężnych układów wlewowych zapewniających niską prędkość ruchu wytopu w gnieździe formy, ukierunkowanie krzepnięcia jednostek termicznych na zyski przy użyciu lodówek oraz zwiększenie podatności formy poprzez zwiększenie zawartości piasku kwarcowego w mieszance. Odlewy cienkościenne wlewa się do form nagrzanych do temperatury 100-200°C metodą zasysania próżniowego, co pozwala na wypełnienie ubytków o grubości do 0,2 mm. Odlewy grubościenne (powyżej 10 mm) produkowane są metodą zalewania form w autoklawach. Krystalizacja metalu w tym przypadku odbywa się pod ciśnieniem 0,4-0,5 MPa.

Odlewanie skorupy

Do seryjnej i wielkoseryjnej produkcji odlewów o ograniczonych rozmiarach, o zwiększonej czystości powierzchni, większej dokładności wymiarowej i mniejszej obróbce mechanicznej niż odlewy piaskowe, zaleca się stosowanie odlewów skorupowych.

Formy skorupowe wykonywane są przy użyciu gorącego (250-300°C) sprzętu metalowego (stalowego) metodą bunkrową. Urządzenia modelujące wykonywane są w klasach dokładności 4-5, przy nachyleniu od 0,5 do 1,5%. Skorupy wykonane są z dwóch warstw: pierwsza warstwa jest z mieszanki z 6-10% żywicy termoutwardzalnej, druga z mieszanki z 2% żywicy. W celu lepszego usunięcia skorupy płytkę modelową pokrywa się cienką warstwą emulsji uwalniającej (5% płynu silikonowego nr 5; 3% przed wypełnieniem piasku formierskiego). mydło do prania; 92% wody).

Do produkcji form skorupowych stosuje się drobnoziarniste piaski kwarcowe zawierające co najmniej 96% krzemionki. Połączenie połówek odbywa się poprzez klejenie na specjalnych prasach kołkowych. Skład kleju: 40% żywicy MF17; 60% marszalitu i 1,5% chlorku glinu (utwardzanie). Zmontowane formy wlewa się do pojemników. Podczas odlewania do form skorupowych stosuje się te same systemy wlewowe i warunki temperaturowe jak przy odlewaniu w piasku.

Niski stopień krystalizacji metalu w formach płaszczowych oraz mniejsze możliwości wytworzenia krystalizacji kierunkowej powodują, że powstają odlewy o niższych właściwościach niż przy odlewaniu w formach piaskowych surowych.

Odlew z utraconego wosku

Odlewanie z wosku traconego służy do wykonywania odlewów o podwyższonej dokładności (3-5 klasa) i czystości powierzchni (4-6 klasa chropowatości), dla których metoda ta jest jedyną możliwą lub optymalną.

Modele w większości przypadków wykonywane są z pastowych kompozycji parafinostearyny (1:1) poprzez wtłaczanie do form metalowych (odlewanych i prefabrykowanych) na instalacjach stacjonarnych lub obrotowych. Przy wytwarzaniu skomplikowanych odlewów o średnicy większej niż 200 mm, w celu uniknięcia deformacji modelu, do masy modelowej wprowadzane są substancje zwiększające temperaturę ich mięknienia (topnienia).

Zawiesinę zhydrolizowanego krzemianu etylu (30-40%) i pyłu kwarcowego (70-60%) stosuje się jako powłokę ogniotrwałą przy produkcji form ceramicznych. Bloki modelowe pokrywane są piaskiem kalcynowanym 1KO16A lub 1K025A. Każdą warstwę powłoki suszy się na powietrzu przez 10-12 godzin lub w atmosferze zawierającej pary amoniaku. Wymaganą wytrzymałość formy ceramicznej osiąga się przy grubości powłoki 4-6 mm (4-6 warstw powłoki ogniotrwałej). Aby zapewnić płynne wypełnienie formy, do dostarczania metalu do grubych profili i masywnych jednostek stosuje się rozprężne systemy wlewowe. Odlewy podawane są najczęściej z masywnego pionu poprzez pogrubione wlewy (podajniki). W przypadku skomplikowanych odlewów dozwolone jest wykorzystywanie ogromnych zysków do zasilania górnych masywnych jednostek obowiązkowym ich wypełnieniem z pionu.

Aluminium jest

Topienie modeli z form odbywa się w gorącej wodzie (85-90°C), zakwaszonej kwasem solnym (0,5-1 cm3 na litr wody), aby zapobiec zmydlaniu stearyny. Po przetopieniu modeli formy ceramiczne suszy się w temperaturze 150–170°C przez 1–2 godziny, umieszcza w pojemnikach, przykrywa suchym wypełniaczem i kalcynuje w temperaturze 600–700°C przez 5–8 godzin. Nalewanie odbywa się w formie zimnej i podgrzewanej. Temperatura nagrzewania form (50-300°C) zależy od grubości ścianek odlewu. Wypełnianie form metalem odbywa się w zwykły sposób, a także przy użyciu próżni lub siły odśrodkowej. Większość stopów aluminium przed wylaniem podgrzewa się do temperatury 720–750°C.

Relaksujący casting

Odlewanie na zimno jest główną metodą seryjnej i masowej produkcji odlewów ze stopów aluminium, która pozwala na otrzymanie odlewów w 4-6 klasach dokładności o chropowatości powierzchni Rz = 50-20 i minimalnej grubości ścianki 3-4 mm. Podczas odlewania w formie chłodzącej, wraz z wadami spowodowanymi dużymi prędkościami ruchu wytopu we wnęce formy i nieprzestrzeganiem wymagań krzepnięcia kierunkowego (porowatość gazowa, folie tlenkowe, luźność skurczowa), główne rodzaje wad i w odlewach występują niedopełnienia i pęknięcia. Pojawienie się pęknięć jest spowodowane trudnym skurczem. Pęknięcia występują szczególnie często w odlewach wykonanych ze stopów o szerokim zakresie krystalizacji i charakteryzujących się dużym skurczem liniowym (1,25-1,35%). Zapobieganie powstawaniu tych wad osiąga się różnymi metodami technologicznymi.

W przypadku dostarczania metalu do grubych profili należy zapewnić uzupełnienie miejsca zaopatrzenia poprzez zainstalowanie szefa zaopatrzenia (zysk). Wszystkie elementy układów wlewowych rozmieszczone są wzdłuż łącznika matrycowego. Zalecane są następujące stosunki pól przekroju kanałów wlewowych: dla małych odlewów EFst: EFshl: EFpit = 1:2:3; dla dużych odlewów EFst: EFsh: EFpit = 1:3:6.

Aby zmniejszyć szybkość przepływu stopionego materiału do wnęki formy, stosuje się zakrzywione piony, siatki z włókna szklanego lub metalu oraz filtry ziarniste. Jakość odlewów ze stopów aluminium zależy od szybkości narastania stopu we wnęce formy odlewniczej. Prędkość ta musi być wystarczająca, aby zapewnić wypełnienie cienkich odcinków odlewów w warunkach zwiększonego oddawania ciepła, a jednocześnie nie powodować niedopełnienia na skutek niepełnego uwolnienia powietrza i gazów przez kanały wentylacyjne oraz uzysków, turbulencji i wypływu wytopu podczas przejście z wąskich odcinków na szerokie. Zakłada się, że szybkość wzrostu metalu we wnęce formy podczas odlewania w formie chłodzącej jest nieco większa niż w przypadku odlewania w formach piaskowych. Minimalną dopuszczalną prędkość podnoszenia oblicza się za pomocą wzorów A. A. Lebiediewa i N. M. Galdina (patrz rozdział 5.1, „Odlewanie piaskowe”).

Aby uzyskać gęste odlewy, następuje ukierunkowane krzepnięcie, podobnie jak przy odlewaniu w formach piaskowych, poprzez odpowiednie umiejscowienie odlewu w formie i regulację odprowadzania ciepła. Z reguły masywne (grube) zespoły odlewnicze znajdują się w górnej części formy. Dzięki temu możliwe jest zrekompensowanie zmniejszenia ich objętości podczas hartowania bezpośrednio z zainstalowanych nad nimi zysków. Regulacja intensywności odprowadzania ciepła w celu wytworzenia kierunkowego krzepnięcia odbywa się poprzez chłodzenie lub izolowanie poszczególnych sekcji formy odlewniczej. Aby miejscowo zwiększyć odprowadzanie ciepła, powszechnie stosuje się wkładki wykonane z miedzi przewodzącej ciepło, które zapewniają zwiększenie powierzchni chłodzącej formy chłodzącej za pomocą żeberek i przeprowadzają lokalne chłodzenie form chłodzących sprężonym powietrzem lub wodą. Aby zmniejszyć intensywność odprowadzania ciepła, na powierzchnię roboczą formy chłodzącej nakłada się warstwę farby o grubości 0,1–0,5 mm. W tym celu na powierzchnię kanałów wlewowych nakłada się warstwę farby o grubości 1-1,5 mm i zyskuje. Spowolnienie wychładzania metalu w formie można również osiągnąć poprzez miejscowe pogrubienie ścianek matrycy, zastosowanie różnych powłok o niskiej przewodności cieplnej oraz izolację formy naklejkami azbestowymi. Poprawia się malowanie powierzchni roboczej formy chłodzącej wygląd odlewów, pomaga wyeliminować pęcherze gazowe na ich powierzchni i zwiększa trwałość form. Przed malowaniem formy chłodzące podgrzewa się do temperatury 100-120°C. Zbyt wysoka temperatura ogrzewania jest niepożądana, gdyż zmniejsza szybkość krzepnięcia odlewów i czas trwania termin ostateczny usługa relaksu. Ogrzewanie zmniejsza różnicę temperatur pomiędzy odlewem a formą oraz rozszerzanie formy w wyniku jej nagrzewania przez metal odlewniczy. Dzięki temu zmniejszają się naprężenia rozciągające w odlewie powodujące pęknięcia. Jednak samo podgrzanie formy nie wystarczy, aby wyeliminować możliwość pęknięć. Konieczne jest terminowe usunięcie odlewu z formy. Odlew należy zdjąć z matrycy przed momentem, gdy jego temperatura zrówna się z temperaturą matrycy, a naprężenie skurczowe osiągnie największą wartość. Zwykle odlew usuwa się w momencie, gdy jest na tyle mocny, że można go przenosić bez zniszczenia (450-500°C). W tym momencie system wlewowy nie uzyskał jeszcze wystarczającej wytrzymałości i ulega zniszczeniu pod wpływem lekkich uderzeń. Czas przebywania odlewu w formie zależy od szybkości krzepnięcia i zależy od temperatury metalu, temperatury formy i prędkości odlewania.

Aby wyeliminować przyczepność metalu, zwiększyć żywotność i ułatwić demontaż, metalowe pręty są smarowane podczas pracy. Najpopularniejszym smarem jest zawiesina wodno-grafitowa (3-5% grafitu).

Części form tworzące zewnętrzne obrysy odlewów wykonane są z szarego koloru żeliwo. Grubość ścianek form określa się w zależności od grubości ścianek odlewów zgodnie z zaleceniami GOST 16237-70. Wnęki wewnętrzne w odlewach wykonuje się przy użyciu prętów metalowych (stalowych) i piaskowych. Pręty piaskowe służą do tworzenia skomplikowanych wnęk, których nie można wykonać za pomocą metalowych prętów. Aby ułatwić wyjmowanie odlewów z form, zewnętrzne powierzchnie odlewów powinny mieć nachylenie odlewu w kierunku części od 30” do 3°. Powierzchnie wewnętrzne Odlewy wykonane z prętów metalowych muszą mieć nachylenie co najmniej 6°. W odlewach niedopuszczalne są ostre przejścia od grubych do cienkich przekrojów. Promienie krzywizny muszą wynosić co najmniej 3 mm. Otwory o średnicy większej niż 8 mm dla małych odlewów, 10 mm dla średnich i 12 mm dla dużych wykonuje się za pomocą prętów. Optymalny stosunek głębokości otworu do średnicy wynosi 0,7-1.

Powietrze i gazy z wnęki matrycy usuwane są za pomocą kanałów wentylacyjnych umieszczonych w płaszczyźnie podziału oraz korków umieszczonych w ściankach w pobliżu głębokich wnęk.

W nowoczesnych odlewniach formy chłodzące montowane są na jednopozycyjnych lub wielopozycyjnych półautomatycznych maszynach odlewniczych, w których zautomatyzowane jest zamykanie i otwieranie formy chłodzącej, montaż i demontaż rdzeni, wyrzut i zdejmowanie odlewu z formy. . Istnieje również automatyczna kontrola temperatury nagrzewania formy chłodzącej. Napełnianie form chłodniczych na maszynach odbywa się za pomocą dozowników.

Aby poprawić wypełnienie cienkich wnęk form oraz usunąć powietrze i gazy uwalniające się podczas niszczenia spoiw, formy są opróżniane i napełniane pod niskim ciśnieniem lub przy użyciu siły odśrodkowej.

Wyciśnij odlew

Odlewanie wyciskane to rodzaj odlewania korozyjnego, przeznaczony do produkcji wielkogabarytowych odlewów panelowych (2500x1400 mm) o grubości ścianki 2-3 mm. W tym celu stosuje się półformy metalowe, które montowane są na specjalistycznych maszynach odlewniczych i prasujących z jednostronnym lub dwustronnym dosuwem półform. Cechą charakterystyczną tej metody odlewania jest wymuszone wypełnianie wnęki formy szerokim przepływem stopionego materiału w miarę zbliżania się połówek formy. Forma odlewnicza nie zawiera elementów konwencjonalnego układu wlewowego. Dane Metodą tą powstają odlewy ze stopów AL2, AL4, AL9, AL34, które charakteryzują się wąskim zakresem krystalizacji.

Szybkość chłodzenia stopu reguluje się poprzez nałożenie powłoki termoizolacyjnej o różnej grubości (0,05–1 mm) na powierzchnię roboczą gniazda formy. Przegrzanie stopów przed zalewaniem nie powinno przekraczać 15-20°C powyżej temperatury likwidusu. Czas zbliżania się półform wynosi 5-3 s.

Odlewanie pod niskim ciśnieniem

Odlewanie pod niskim ciśnieniem to kolejna odmiana odlewania ciśnieniowego. Stosowany jest do produkcji wielkogabarytowych cienkościennych odlewów ze stopów aluminium o wąskim zakresie krystalizacji (AL2, AL4, AL9, AL34). Podobnie jak w przypadku odlewania na zimno, zewnętrzne powierzchnie odlewów są wykonane za pomocą metalowej formy, a wewnętrzne wnęki są wykonane z prętów metalowych lub piaskowych.

Do wykonania prętów należy użyć mieszanki składającej się z 55% piasku kwarcowego 1K016A; 13,5% piasek półtłusty P01; 27% sproszkowanego kwarcu; 0,8% kleju pektynowego; 3,2% żywicy M i 0,5% nafty. Ta mieszanina nie powoduje oparzeń mechanicznych. Napełnianie form metalem odbywa się pod ciśnieniem sprężonego, osuszonego powietrza (18–80 kPa), podawanego na powierzchnię wytopu w tyglu, podgrzanego do temperatury 720–750 °C. Pod wpływem tego ciśnienia stop jest wypychany z tygla na metalowy drut, a stamtąd do układu wlewowego i dalej do wnęki formy odlewniczej. Zaletą odlewania niskociśnieniowego jest możliwość automatycznej kontroli szybkości narastania metalu w gnieździe formy, co pozwala na uzyskanie odlewów cienkościennych o wyższej jakości niż przy odlewaniu pod wpływem siły ciężkości.

Krystalizacja stopów w formie odbywa się pod ciśnieniem 10–30 kPa przed utworzeniem stałej skorupy metalicznej i 50–80 kPa po utworzeniu skorupy.

Odlewy ze stopów aluminium o większej gęstości są produkowane metodą odlewania pod niskim ciśnieniem. Wypełnianie wnęki formy podczas odlewania podciśnieniowego odbywa się dzięki różnicy ciśnień w tyglu i formie (10-60 kPa). Krystalizacja metalu w formie odbywa się pod ciśnieniem 0,4-0,5 MPa. Zapobiega to uwalnianiu się wodoru rozpuszczonego w metalu i tworzeniu się porów gazowych. Wysokie ciśnienie krwi przyczynia się do lepsze odżywianie masywne zespoły odlewnicze. Poza tym technologia odlewania pod ciśnieniem nie różni się od technologii odlewania pod niskim ciśnieniem.

Odlewanie pod ciśnieniem z powodzeniem łączy w sobie zalety odlewania pod niskim ciśnieniem i krystalizacji pod ciśnieniem.

Formowanie wtryskowe

W procesie wtrysku ze stopów aluminium AL2, ALZ, AL1, ALO, AL11, AL13, AL22, AL28, AL32, AL34 wykonujemy odlewy o złożonej konfiguracji w 1-3 klasach dokładności o grubości ścianek od 1 mm, otwory odlewane o średnicy średnicy do 1,2 mm, gwinty zewnętrzne i wewnętrzne odlewane o minimalnym skoku 1 mm i średnicy 6 mm. Czystość powierzchni takich odlewów odpowiada klasom chropowatości 5–8. Produkcja tego typu odlewów odbywa się na maszynach z zimnymi poziomymi lub pionowymi komorami prasowania, o właściwym ciśnieniu prasowania 30-70 MPa. Preferowane są maszyny z poziomą komorą prasowania.

Wymiary i masa odlewów ograniczone są możliwościami wtryskarek: objętością komory prasującej, właściwym ciśnieniem prasowania (p) i siłą zamykającą (0). Powierzchnia projekcji (F) odlewu, kanałów wlewowych i komory prasującej na ruchomą płytę formy nie powinna przekraczać wartości określonych wzorem F = 0,85 0/r.

Optymalne wartości nachylenia dla powierzchni zewnętrznych wynoszą 45°; dla wewnętrznego 1°. Minimalny promień krzywizny wynosi 0,5-1mm. Otwory o średnicy większej niż 2,5 mm wykonuje się metodą odlewania. Odlewy ze stopów aluminium z reguły są obrabiane tylko wzdłuż powierzchni gniazd. Naddatek na obróbkę przydzielany jest z uwzględnieniem wymiarów odlewu i wynosi od 0,3 do 1 mm.

Stosowany do produkcji form różne materiały. Części form mające kontakt z ciekłym metalem wykonane są ze stali 3Х2В8, 4Х8В2, 4ХВ2С, płyty mocujące i klatki matrycowe wykonane są ze stali stale 35, 45, 50, sworznie, tuleje i kolumny prowadzące - wykonane ze stali U8A.

Doprowadzanie metalu do wnęki formy odbywa się za pomocą zewnętrznych i wewnętrznych systemów wlewowych. Do obszarów odlewu poddawanych obróbce mechanicznej doprowadzane są podajniki. Ich grubość ustalana jest w zależności od grubości ścianki odlewu w miejscu dostawy i określonego charakteru wypełnienia formy. Zależność tę wyznacza stosunek grubości podajnika do grubości ścianki odlewu. Płynne wypełnianie form, bez turbulencji i zapowietrzeń, następuje, gdy stosunek ten jest bliski jedności. Do odlewów o grubości ścianki do 2 mm. podajniki mają grubość 0,8 mm; o grubości ścianki 3mm. grubość podajników wynosi 1,2 mm; o grubości ścianki 4-6 mm-2 mm.

Aby otrzymać pierwszą porcję wytopu, wzbogaconą wtrąceniami powietrza, w pobliżu wnęki formy umieszcza się specjalne zbiorniki płuczące, których objętość może sięgać 20 - 40% objętości odlewu. Podkładki połączone są z wnęką formy kanałami, których grubość jest równa grubości podajników. Powietrze i gaz usuwane są z gniazda formy poprzez specjalne kanały wentylacyjne oraz szczeliny pomiędzy prętami (eżektorami) a matrycą formy. Kanały wentylacyjne wykonano w płaszczyźnie łącznika na nieruchomej części formy oraz wzdłuż ruchomych prętów i wypychaczy. Głębokość kanałów wentylacyjnych przy odlewaniu stopów aluminium przyjmuje się jako 0,05-0,15 mm, a szerokość 10-30 mm, w celu poprawy wentylacji formy wnęk podkładek są połączone z atmosferą cienkimi kanałami (0,2- 0,5 mm).

Do głównych wad odlewów otrzymywanych metodą wtryskiwania zalicza się porowatość podkorową powietrza (gazu), spowodowaną zatrzymywaniem powietrza przy dużych prędkościach wlotu metalu do gniazda formy oraz porowatość skurczową (lub wnęki) w jednostkach cieplnych. Na powstawanie tych defektów duży wpływ mają parametry technologii odlewania, prędkość tłoczenia, ciśnienie tłoczenia oraz warunki termiczne formy.

Szybkość prasowania określa sposób wypełnienia formy. Im wyższa prędkość prasowania, tym większa prędkość przemieszczania się stopu przez kanały wlewowe, tym większa prędkość wlotu stopu do gniazda formy. Wysokie prędkości prasowania przyczyniają się do lepszego wypełnienia cienkich i wydłużonych wnęk. Jednocześnie powodują, że metal zatrzymuje powietrze i tworzy porowatość podkorową. Podczas odlewania stopów aluminium duże prędkości prasowania stosuje się tylko do produkcji skomplikowanych odlewów cienkościennych. Ciśnienie ma ogromny wpływ na jakość odlewów. Wraz ze wzrostem wzrasta gęstość odlewów.

Wielkość ciśnienia prasowania jest zwykle ograniczona wielkością siły blokującej maszyny, która musi przekraczać nacisk wywierany przez metal na ruchomą matrycę (pF). Dlatego też lokalne wstępne prasowanie grubościennych odlewów, zwane „procesem Ashigai”, cieszy się dużym zainteresowaniem. Niska prędkość podawania metalu do wnęki form poprzez wielkoprzekrojowe podajniki oraz efektywne wstępne prasowanie krystalizującego wytopu za pomocą podwójnego tłoka umożliwiają uzyskanie gęstych odlewów.

Na jakość odlewów istotny wpływ ma także temperatura stopu i formy. Przy wytwarzaniu odlewów grubościennych o prostej konfiguracji, wytop wlewa się w temperaturze 20-30°C poniżej temperatury likwidusu. Odlewy cienkościenne wymagają stosowania stopu przegrzanego powyżej temperatury likwidusu o 10-15°C. Aby zmniejszyć wielkość naprężeń skurczowych i zapobiec powstawaniu pęknięć w odlewach, formy przed zalewaniem są podgrzewane. Zalecane są następujące temperatury ogrzewania:

Grubość ścianki odlewu, mm 1–2 2–3 3–5 5–8

Temperatura ogrzewania

formy, °C 250–280 200–250 160–200 120–160

Stabilność reżimu termicznego zapewnia ogrzewanie (elektryczne) lub chłodzenie (woda) form.

Aby zabezpieczyć powierzchnię roboczą form przed przywieraniem i erozyjnym działaniem stopu, aby zmniejszyć tarcie przy wyjmowaniu rdzeni i ułatwić wyjmowanie odlewów, formy są smarowane. W tym celu stosuje się smary tłuszczowe (olej z grafitem lub proszkiem aluminiowym) lub wodne (roztwory soli, preparaty wodne na bazie grafitu koloidalnego).

Gęstość odlewów ze stopów aluminium znacznie wzrasta w przypadku odlewania za pomocą form próżniowych. W tym celu formę umieszcza się w szczelnej obudowie, w której wytwarzana jest niezbędna próżnia. Dobre wyniki można otrzymać stosując „proces tlenowy”. W tym celu powietrze we wnęce formy zostaje zastąpione tlenem. Przy dużych prędkościach wlotu metalu do wnęki formy, powodujących wychwytywanie tlenu przez stop, w odlewach nie tworzy się porowatość podkorowa, gdyż cały uwięziony tlen jest zużywany na tworzenie drobno zdyspergowanych tlenków glinu, które nie wpływają znacząco na właściwości mechaniczne odlewy Takie odlewy można poddać obróbce cieplnej.

W zależności od wymagań technicznych mogą być poddawane odlewy ze stopów aluminium różne rodzaje kontrola: rentgen, defektoskopia gamma lub ultradźwięki w celu wykrycia defektów wewnętrznych; oznaczenia umożliwiające określenie odchyłek wymiarowych; luminescencyjny do wykrywania pęknięć powierzchniowych; sterowanie hydro- lub pneumatyczne w celu oceny szczelności. Częstotliwość wymienionych rodzajów kontroli jest określona przez warunki techniczne lub ustalana przez dział głównego metalurga zakładu. Stwierdzone wady, jeśli pozwalają na to specyfikacje techniczne, usuwa się poprzez spawanie lub impregnację. Spawanie łukiem argonowym służy do spawania niedopełnień, ubytków i luźnych pęknięć. Przed spawaniem wadliwy obszar jest cięty tak, aby ścianki wgłębień miały nachylenie 30 - 42°. Odlewy poddawane są miejscowemu lub ogólnemu nagrzewaniu do temperatury 300-350C. Ogrzewanie miejscowe odbywa się płomieniem acetylenowo-tlenowym, ogrzewanie ogólne odbywa się w piecach komorowych. Spawanie odbywa się z tych samych stopów, z których wykonane są odlewy, przy użyciu nietopliwej elektrody wolframowej o średnicy 2-6 mm przy konsumpcja argon 5-12 l/min. Prąd spawania wynosi zwykle 25-40 A na 1 mm średnicy elektrody.

Porowatość w odlewach eliminowana jest poprzez impregnację lakierem bakelitowym, lakierem asfaltowym, olejem schnącym lub płynnym szkłem. Impregnację przeprowadza się w specjalnych kotłach pod ciśnieniem 490-590 kPa przy wstępnej ekspozycji odlewów w atmosferze rozrzedzonej (1,3-6,5 kPa). Temperaturę cieczy impregnującej utrzymuje się na poziomie 100°C. Po impregnacji odlewy suszy się w temperaturze 65-200°C, podczas których płyn impregnujący twardnieje i poddaje ponownej kontroli.

Aluminium jest

Zastosowanie aluminium

Szeroko stosowany jako materiał konstrukcyjny. Głównymi zaletami aluminium tej jakości są: lekkość, plastyczność przy tłoczeniu, odporność na korozję (w powietrzu aluminium natychmiast pokrywa się trwałą powłoką Al2O3, która zapobiega jego dalszemu utlenianiu), wysoka przewodność cieplna i nietoksyczność zawartych w nim związków. W szczególności te właściwości sprawiły, że aluminium jest niezwykle popularne w produkcji naczyń kuchennych, folii aluminiowej w przemyśle spożywczym oraz do opakowań.

Główną wadą aluminium jako materiału konstrukcyjnego jest jego niska wytrzymałość, dlatego w celu jego wzmocnienia zwykle dodaje się do niego niewielką ilość miedzi i magnezu (stop ten nazywany jest duraluminium).

Przewodność elektryczna aluminium jest tylko 1,7 razy mniejsza niż miedzi, podczas gdy aluminium jest około 4 razy tańsze w przeliczeniu na kilogram, ale ze względu na 3,3 razy mniejszą gęstość, aby uzyskać równy opór, potrzebuje około 2 razy mniejszej masy. Dlatego jest szeroko stosowany w elektrotechnice do produkcji drutów, ich ekranowania, a nawet w mikroelektronice do produkcji przewodników w chipach. Niższa przewodność elektryczna aluminium (37 1/ohm) w porównaniu z miedzią (63 1/ohm) jest kompensowana przez zwiększenie przekroju poprzecznego przewodów aluminiowych. Wadą aluminium jako materiału elektrycznego jest obecność mocnej warstwy tlenku, która utrudnia lutowanie.

Ze względu na swoje kompleksowe właściwości znajduje szerokie zastosowanie w urządzeniach grzewczych.

Aluminium i jego stopy zachowują wytrzymałość w bardzo niskich temperaturach. Z tego powodu jest szeroko stosowany w technologii kriogenicznej.

Wysoki współczynnik odbicia w połączeniu z niskim kosztem i łatwością natryskiwania sprawia, że aluminium idealny materiał do robienia luster.

W produkcji materiały budowlane jako czynnik gazotwórczy.

Aluminiowanie zapewnia odporność na korozję i kamień stali i innych stopów, na przykład zaworów tłokowych silników spalinowych, łopatek turbin, platform do wydobycia ropy naftowej, urządzeń do wymiany ciepła, a także zastępuje cynkowanie.

Siarczek glinu służy do produkcji siarkowodoru.

Trwają badania nad opracowaniem spienionego aluminium jako materiału szczególnie wytrzymałego i lekkiego.

Jako składnik termitu, mieszaniny do glinotermii

Aluminium służy do odzyskiwania metali rzadkich z ich tlenków lub halogenków.

Aluminium jest ważnym składnikiem wielu stopów. Na przykład w brązach aluminiowych głównymi składnikami są miedź i aluminium. W stopach magnezu jako dodatek najczęściej stosuje się aluminium. Do produkcji spiral w elektrycznych urządzeniach grzewczych stosuje się fechral (Fe, Cr, Al) (wraz z innymi stopami).

kawa aluminiowa" height="449" src="/pictures/investments/img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya.jpg" title="21. Klasyczny włoski producent kawy aluminiowej" width="376" />!}

Kiedy aluminium było bardzo drogie, wytwarzano z niego różnorodną biżuterię. I tak Napoleon III zamówił aluminiowe guziki, a w 1889 roku Dmitrij Iwanowicz Mendelejew otrzymał wagę z misami wykonanymi ze złota i aluminium. Moda na nie minęła natychmiast, gdy pojawiły się nowe technologie (rozwiązania) do ich produkcji, co wielokrotnie obniżyło koszty. Obecnie aluminium jest czasami wykorzystywane do produkcji biżuterii kostiumowej.

![]()

![]()

W Japonii do produkcji wykorzystuje się aluminium tradycyjna biżuteria, zastępując .

Aluminium i jego związki stosuje się jako wysoce wydajny materiał pędny w dwumateriałowych paliwach rakietowych oraz jako składnik palny w stałych paliwach rakietowych. Następujące związki glinu mają największe praktyczne znaczenie jako paliwo rakietowe:

Sproszkowane aluminium jako paliwo w stałych paliwach rakietowych. Stosowany jest również w postaci proszku i zawiesin w węglowodorach.

Wodorek glinu.

Boran glinu.

Trójmetyloglin.

Trietyloglin.

Trójpropyloaluminium.

Trietyloglin (zwykle razem z trietylborem) jest również używany do zapłonu chemicznego (tj. jako paliwo rozruchowe) w silnikach rakietowych, ponieważ zapala się samorzutnie w gazowym tlenie.

Ma lekkie działanie toksyczne, ale wiele z nich jest rozpuszczalnych w wodzie związki nieorganiczne aluminium pozostaje w stanie rozpuszczonym długi czas i może mieć szkodliwy wpływ na ludzi i zwierzęta stałocieplne poprzez wodę pitną. Najbardziej toksyczne są chlorki, azotany, octany, siarczany itp. W przypadku człowieka następujące dawki związków glinu (mg/kg masy ciała) mają działanie toksyczne po spożyciu:

octan glinu - 0,2-0,4;

wodorotlenek glinu - 3,7-7,3;

ałun glinowy - 2,9.

Przede wszystkim wpływa system nerwowy(gromadzi się w Tkanka nerwowa, co prowadzi do ciężkich zaburzeń ośrodkowego układu nerwowego). Jednakże neurotoksyczność aluminium bada się od połowy lat 60. XX wieku, ponieważ mechanizm jego eliminacji zapobiega gromadzeniu się metalu w organizmie człowieka. W normalnych warunkach z moczem może zostać wydalone do 15 mg pierwiastka dziennie. W związku z tym największy negatywny efekt obserwuje się u osób z zaburzeniami czynności wydalniczej nerek.

Według niektórych badań biologicznych spożycie glinu w organizmie człowieka uznano za czynnik wywołujący chorobę Alzheimera, jednak badania te zostały później skrytykowane i odrzucono wniosek o powiązaniu jednego z drugim.

Właściwości geochemiczne aluminium wynikają z jego dużego powinowactwa do tlenu (wg minerały aluminium wchodzi w skład oktaedrów i czworościanów tlenowych), stała wartościowość(3), słaba rozpuszczalność większości naturalne związki. W endogenicznych procesach zachodzących podczas krzepnięcia magmy i powstawania skał magmowych, aluminium wchodzi w skład sieci krystalicznej skalenie, miki i inne minerały - glinokrzemiany. W biosferze aluminium jest słabym migrantem, występuje rzadko w organizmach i hydrosferze. W wilgotnym klimacie, gdzie rozkładające się pozostałości bujnej roślinności tworzą wiele kwasów organicznych, glin migruje do gleb i wód w postaci organiczno-mineralnych związków koloidalnych; aluminium jest adsorbowane przez koloidy i odkładane w dolnych partiach gleby. Wiązanie aluminium z krzemem zostaje częściowo zerwane i w niektórych miejscach w tropikach tworzą się minerały - wodorotlenki glinu - bemit, diaspory, hydrargillit. Większość aluminium wchodzi w skład glinokrzemianów – kaolinitu, beidellitu i innych minerałów ilastych. Słaba mobilność determinuje resztkową akumulację aluminium w wietrzejącej skorupie wilgotnych tropików. W rezultacie powstaje boksyt eluwialny. W poprzednich epokach geologicznych boksyt gromadził się także w jeziorach i strefach przybrzeżnych mórz w regionach tropikalnych (na przykład boksyty osadowe Kazachstanu). Na stepach i pustyniach, gdzie jest mało materii żywej, a wody są neutralne i zasadowe, aluminium prawie nie migruje. Migracja aluminium jest najbardziej energetyczna na obszarach wulkanicznych, gdzie obserwuje się silnie kwaśne wody rzeczne i gruntowe bogate w glin. W miejscach, gdzie wody kwaśne mieszają się z zasadowymi wodami morskimi (przy ujściach rzek i nie tylko), aluminium wytrąca się, tworząc złoża boksytów.

Aluminium wchodzi w skład tkanek zwierząt i roślin; W narządach ssaków stwierdzono od 10-3 do 10-5% glinu (w przeliczeniu na surowiec). Aluminium gromadzi się w wątrobie, trzustce i tarczycy. W produktach roślinnych zawartość glinu waha się od 4 mg na 1 kg suchej masy (ziemniaki) do 46 mg (rzepa żółta), w produktach pochodzenia zwierzęcego od 4 mg (miód) do 72 mg na 1 kg suchej masy ( ). W codziennej diecie człowieka zawartość glinu sięga 35-40 mg. Do organizmów skupiających aluminium zalicza się mchy (Lycopodiaceae), które w popiele zawierają do 5,3% glinu oraz mięczaki (Helix i Lithorina), które w popiele zawierają 0,2-0,8% glinu. Tworząc nierozpuszczalne związki z fosforanami, glin zaburza odżywianie roślin (wchłanianie fosforanów przez korzenie) i zwierząt (wchłanianie fosforanów w jelitach).

Głównym odbiorcą jest lotnictwo. Najbardziej obciążone elementy samolotu (poszycie, wzmocnienie zasilania) wykonane są z duraluminium. I ten stop został zabrany w kosmos. Poleciał nawet na Księżyc i wrócił na Ziemię. Oraz stacje „Luna”, „Wenus”, „Mars”, stworzone przez projektantów biura, które długie lata kierowany przez Gieorgija Nikołajewicza Babakina (1914–1971) nie mogli obejść się bez stopów aluminium.

Podstawowym materiałem na kadłuby szybkich „rakiet” i „meteorów” – wodolotów są stopy układów aluminium – mangan i aluminium – magnez (AMts i AMg).

Ale stopy aluminium znajdują zastosowanie nie tylko w transporcie kosmicznym, lotniczym, morskim i rzecznym. Aluminium ma silną pozycję także w transporcie lądowym. Poniższe dane wskazują na szerokie zastosowanie aluminium w przemyśle motoryzacyjnym. W 1948 r. na jednego przypadało 3,2 kg aluminium, w 1958 r. – 23,6, w 1968 r. – 71,4, a dziś liczba ta przekracza 100 kg. Aluminium pojawiło się także w transporcie kolejowym. A superekspres „Rosyjska Trojka” jest w ponad 50% wykonany ze stopów aluminium.

Coraz częściej w budownictwie wykorzystuje się aluminium. W nowych budynkach często stosuje się mocne i lekkie belki, podłogi, kolumny, balustrady, ogrodzenia i elementy systemów wentylacyjnych wykonane ze stopów na bazie aluminium. W ostatnie lata Stopy aluminium znalazły zastosowanie przy budowie wielu budynków użyteczności publicznej i kompleksów sportowych. Istnieją próby wykorzystania aluminium jako pokrycia dachowego. Taki dach nie boi się zanieczyszczeń dwutlenkiem węgla, związków siarki, związków azotu i innych szkodliwych zanieczyszczeń, które znacznie zwiększają korozję atmosferyczną żelaznego pokrycia dachowego.

Jako stopy odlewnicze stosowane są siluminy, stopy układu aluminiowo-krzemowego. Stopy takie charakteryzują się dobrą płynnością, dają niski skurcz i segregację (niejednorodność) w odlewach, co umożliwia wytwarzanie części o najbardziej złożonej konfiguracji poprzez odlewanie np. obudów silników, wirników pomp, obudów przyrządów, bloków silników spalinowych, tłoków , głowice cylindrów i płaszcze silników tłokowych.

Walcz o upadek koszt stopy aluminium również odniosły sukces. Na przykład silumin jest 2 razy tańszy niż aluminium. Zwykle jest odwrotnie - stopy są droższe (aby otrzymać stop, trzeba zdobyć czystą bazę, a następnie ją stopić, aby otrzymać stop). W 1976 roku radzieccy metalurdzy z Dniepropietrowskiej Fabryki Aluminium opanowali wytapianie siluminów bezpośrednio z glinokrzemianów.

Aluminium jest od dawna znane w elektrotechnice. Jednak do niedawna zastosowanie aluminium ograniczało się do linii energetycznych i, w rzadkich przypadkach, kabli elektroenergetycznych. Przemysł kablowy był zdominowany przez miedź i Ołów. Elementy przewodzące konstrukcji kabla wykonano z miedzi, z której wykonano metalową osłonę Ołów lub stopy na bazie ołowiu. Przez wiele dziesięcioleci (powłoki ołowiane do ochrony żył kablowych zostały po raz pierwszy zaproponowane w 1851 r.) był jedynym materiałem metalicznym na powłoki kablowe. Jest doskonały w tej roli, ale nie bez wad - duża gęstość, niska wytrzymałość i niedobór; To tylko te główne, które zmusiły ludzi do poszukiwania innych metali, które mogą odpowiednio zastąpić ołów.

Okazało się, że jest to aluminium. Początki jego służby na tym stanowisku można rozpatrywać na rok 1939, a prace rozpoczęto w 1928. Jednak poważna zmiana w zastosowaniu aluminium w technologii kablowej nastąpiła w roku 1948, kiedy to opracowano i opanowano technologię wytwarzania powłok aluminiowych.

Również miedź przez wiele dziesięcioleci była jedynym metalem do produkcji przewodów przewodzących prąd. Badania nad materiałami, które mogłyby zastąpić miedź, wykazały, że takim metalem powinno i może być aluminium. Zatem zamiast dwóch metali o zasadniczo różnych celach, w technologii kabli pojawiło się aluminium.

Zamiennik ten ma wiele zalet. Po pierwsze, możliwość zastosowania aluminiowej powłoki jako przewodu neutralnego oznacza znaczną oszczędność metalu i redukcję masy. Po drugie, większa wytrzymałość. Po trzecie, ułatwia instalację, zmniejsza koszty transportu, zmniejsza koszty kabli itp.

Druty aluminiowe są również stosowane w napowietrznych liniach energetycznych. Jednak wykonanie równoważnego zamiennika wymagało dużo wysiłku i czasu. Opracowano wiele opcji i stosuje się je w zależności od konkretnej sytuacji. [Produkuje się druty aluminiowe o podwyższonej wytrzymałości i podwyższonej odporności na pełzanie, które uzyskuje się poprzez dodawanie stopów magnezu do 0,5%, krzemu do 0,5%, żelaza do 0,45%, hartowanie i starzenie. Druty stalowo-aluminiowe stosuje się zwłaszcza do wykonywania dużych rozpiętości, wymaganych tam, gdzie linie energetyczne przecinają różne przeszkody. Istnieją przęsła o długości ponad 1500 m, na przykład przy przekraczaniu rzek.

Aluminium w technologii przekładni Elektryczność na długich dystansach wykorzystywane są nie tylko jako materiał przewodzący. Półtora dekady temu zaczęto stosować stopy na bazie aluminium do produkcji podpór linii elektroenergetycznych. Po raz pierwszy zbudowano je w naszym kraj na Kaukazie. Są około 2,5 razy lżejsze od stali i nie wymagają zabezpieczenia antykorozyjnego. Tym samym ten sam metal zastąpił żelazo, miedź i ołów w elektrotechnice i technologii przesyłu energii elektrycznej.

I to lub prawie to samo miało miejsce w innych obszarach technologii. W przemyśle naftowym, gazowym i chemicznym sprawdzają się zbiorniki, rurociągi i inne zespoły montażowe wykonane ze stopów aluminium. Zastąpiły one wiele odpornych na korozję metali i materiałów, jak np. pojemniki ze stopów żelaza i węgla, emaliowane od wewnątrz do przechowywania żrących cieczy (pęknięcie warstwy emalii tej drogiej konstrukcji mogłoby prowadzić do strat, a nawet wypadków).

Do produkcji folii na świecie zużywa się rocznie ponad 1 milion ton aluminium. Grubość folii w zależności od jej przeznaczenia mieści się w przedziale 0,004-0,15 mm. Jego zastosowanie jest niezwykle różnorodne. Służy do pakowania różnych produktów spożywczych i przemysłowych - czekolady, cukierków, leków, kosmetyków, produktów fotograficznych itp.

Folia wykorzystywana jest także jako materiał konstrukcyjny. Istnieje grupa tworzyw sztucznych wypełnionych gazem – tworzywa o strukturze plastra miodu – materiałów komórkowych z systemem regularnie powtarzających się komórek o regularnym kształcie geometrycznym, których ścianki wykonane są z folii aluminiowej.

Encyklopedia Brockhausa i Efrona

Typ lekcji. Łączny.

Zadania:

Edukacyjny:

1. Aktualizować wiedzę uczniów na temat budowy atomu, fizycznego znaczenia numeru seryjnego, numeru grupy, numeru okresu na przykładzie aluminium.

2. Wykształcenie wśród studentów wiedzy, że aluminium w stanie wolnym posiada szczególne, charakterystyczne właściwości fizyczne i chemiczne.

Edukacyjny:

1. Stymulowanie zainteresowania badaniami naukowymi poprzez dostarczanie krótkich raportów historycznych i naukowych na temat przeszłości, teraźniejszości i przyszłości aluminium.

2. Kontynuuj rozwijanie umiejętności badawczych studentów podczas pracy z literaturą i wykonywania prac laboratoryjnych.

3. Rozwinąć pojęcie amfoteryczności o ujawnienie struktury elektronowej aluminium i właściwości chemicznych jego związków.

Edukacyjny:

1. Edukuj ostrożna postawa dla środowiska, dostarczając informacji o możliwych zastosowaniach aluminium wczoraj, dziś i jutro.

2. Rozwijać u każdego studenta umiejętność pracy zespołowej, uwzględniać zdanie całej grupy i prawidłowo bronić jej podczas wykonywania prac laboratoryjnych.

3. Zapoznać studentów z etyką naukową, uczciwością i rzetelnością przyrodników przeszłości, przekazując informacje na temat walki o prawo do bycia odkrywcą aluminium.

POWTÓRKA MATERIAŁU na tematy alkaliczne i ziem alkalicznych M (POWTÓRZ):

Jaka jest liczba elektronów na zewnętrznym poziomie energetycznym metali alkalicznych i ziem alkalicznych M?

Jakie produkty powstają w wyniku reakcji sodu lub potasu z tlenem? (nadtlenek), czy lit może wytwarzać nadtlenek w reakcji z tlenem? (nie, w wyniku reakcji powstaje tlenek litu.)

Jak otrzymuje się tlenki sodu i potasu? (przez kalcynację nadtlenków odpowiednim Me, Pr: 2Na + Na 2 O 2 = 2Na 2 O).

Czy metale alkaliczne i metale ziem alkalicznych wykazują ujemne stopnie utlenienia? (nie, nie, ponieważ są silnymi środkami redukującymi).

Jak zmienia się promień atomu w głównych podgrupach (od góry do dołu) Układu Okresowego? (wzrasta), z czym to się wiąże? (wraz ze wzrostem liczby poziomów energii).

Które z badanych przez nas grup metali są lżejsze od wody? (dla alkalicznych).

W jakich warunkach zachodzi powstawanie wodorków w metalach ziem alkalicznych? (w wysokich temperaturach).

Która substancja, wapń czy magnez, reaguje aktywniej z wodą? (wapń reaguje aktywniej. Magnez reaguje aktywnie z wodą tylko po podgrzaniu do 100 0 C).

Jak zmienia się rozpuszczalność wodorotlenków metali ziem alkalicznych w wodzie w szeregu od wapnia do baru? (zwiększa się rozpuszczalność w wodzie).

Opowiedz nam o cechach przechowywania metali alkalicznych i ziem alkalicznych, dlaczego są one przechowywane w ten sposób? (ponieważ metale te są bardzo reaktywne, przechowuje się je w pojemnikach pod warstwą nafty).

SPRAWDŹ PRACĘ na temat alkaliów i ziem alkalicznych M:

PODSUMOWANIE LEKCJI (NAUCZONY NOWY MATERIAŁ):

Nauczyciel: Witam, dziś przechodzimy do badania podgrupy IIIA. Wymień elementy znajdujące się w podgrupie IIIA?

Stażyści: Zawiera pierwiastki takie jak bor, aluminium, gal, ind i tal.

Nauczyciel: Jaką liczbę elektronów zawierają na zewnętrznym poziomie energii, stopniu utlenienia?

Stażyści: Trzy elektrony, stopień utlenienia +3, chociaż tal ma bardziej stabilny stopień utlenienia +1.

Nauczyciel: Właściwości metaliczne pierwiastków podgrupy boru są znacznie mniej wyraźne niż pierwiastków podgrupy berylu. Bor nie jest M. Następnie w obrębie podgrupy, wraz ze wzrostem ładunku jądra M, właściwości te nasilają się. Al– już M, ale nietypowo. Jego wodorotlenek ma właściwości amfoteryczne.

Od M głównej podgrupy grupy III najwyższa wartość ma aluminium, którego właściwości szczegółowo przestudiujemy. Jest to dla nas interesujące, ponieważ jest elementem przejściowym.

CO TO JEST ALUMINIUM

Lekki, trwały, odporny na korozję i funkcjonalny - to połączenie cech uczyniło aluminium głównym materiałem konstrukcyjnym naszych czasów. Aluminium znajduje się w domach, w których mieszkamy, samochodach, pociągach i samolotach, którymi podróżujemy, w telefonach komórkowych i komputerach, na półkach lodówek i we współczesnych wnętrzach. Ale 200 lat temu niewiele wiedziano o tym metalu.

„To, co przez wieki wydawało się niemożliwe, co wczoraj było tylko śmiałym marzeniem, dziś staje się realnym zadaniem, a jutro – osiągnięciem.”

Siergiej Pawłowicz Korolew

naukowiec, projektant, twórca astronautyki praktycznej

Aluminium – srebrzystobiały metal, element 13 układ okresowy Mendelejew. Niesamowite, ale prawdziwe: aluminium jest najobficiej występującym metalem na Ziemi, stanowiącym ponad 8% całkowitej masy skorupy ziemskiej i jest trzecim po tlenie i krzemie pierwiastkiem chemicznym występującym najczęściej na naszej planecie.

Jednakże aluminium nie występuje w przyrodzie w czystej postaci ze względu na jego wysoką reaktywność chemiczną. Dlatego dowiedzieliśmy się o tym stosunkowo niedawno. Formalnie aluminium zaczęto produkować dopiero w 1824 roku, a zanim rozpoczęto jego produkcję przemysłową, minęło kolejne pół wieku.

Najczęściej w naturze aluminium występuje w kompozycji ałun. Są to minerały będące połączeniem dwóch soli kwasu siarkowego: jednej na bazie metalu alkalicznego (litu, sodu, potasu, rubidu lub cezu) i drugiej na bazie metalu III grupy układu okresowego, głównie aluminium.

Ałun jest nadal używany w oczyszczaniu wody, gotowaniu, medycynie, kosmetologii, przemyśle chemicznym i innych gałęziach przemysłu. Nawiasem mówiąc, aluminium ma swoją nazwę dzięki ałunowi, który po łacinie nazywał się ałunem.

Korund

Rubiny, szafiry, szmaragdy i akwamaryny to minerały glinu.

Pierwsze dwa należą do korundu - jest to tlenek glinu (Al 2 O 3) w postaci krystalicznej. Ma naturalną przezroczystość i pod względem wytrzymałości ustępuje jedynie diamentom. Szkło kuloodporne, okna samolotów i ekrany smartfonów są wykonane z szafiru.

A jeden z mniej wartościowych minerałów korundu, szmergiel, jest stosowany jako materiał ścierny, w tym do tworzenia papieru ściernego.

Do tej pory znanych jest prawie 300 różne połączenia oraz minerały glinowe – od skalenia, będącego głównym minerałem skałotwórczym na Ziemi, po rubiny, szafiry czy szmaragdy, które nie są już tak powszechne.

Hansa Christiana Oersteda(1777–1851) – duński fizyk, członek honorowy petersburskiej Akademii Nauk (1830). Urodzony w mieście Rudkörbing w rodzinie farmaceuty. W 1797 ukończył studia na uniwersytecie w Kopenhadze, w 1806 został profesorem.

Ale niezależnie od tego, jak powszechne było aluminium, jego odkrycie stało się możliwe dopiero wtedy, gdy naukowcy mieli do dyspozycji nowe narzędzie, które umożliwiło rozbicie złożonych substancji na prostsze - Elektryczność .

A w 1824 roku, wykorzystując proces elektrolizy, duński fizyk Hans Christian Oersted uzyskał aluminium. Był zanieczyszczony zanieczyszczeniami potasem i rtęcią reakcje chemiczne Jednak był to pierwszy raz, kiedy wyprodukowano aluminium.

Za pomocą elektrolizy aluminium jest nadal produkowane.

Surowcem do produkcji aluminium jest dziś kolejna ruda aluminium powszechna w przyrodzie - boksyt. Jest to skała ilasta składająca się z różnych modyfikacji wodorotlenku glinu z domieszką tlenków żelaza, krzemu, tytanu, siarki, galu, chromu, wanadu, soli węglanowych wapnia, żelaza i magnezu - prawie połowa układu okresowego. Z 4-5 ton boksytu powstaje średnio 1 tona aluminium.

Boksyt

Boksyt odkrył geolog Pierre Berthier na południu Francji w 1821 roku. Rasa wzięła swoją nazwę od obszaru Les Baux, w którym została znaleziona. Około 90% światowych zasobów boksytu koncentruje się w krajach strefy tropikalnej i subtropikalnej - Gwinei, Australii, Wietnamie, Brazylii, Indiach i Jamajce.

Otrzymuje się go z boksytu glinka. Jest to tlenek glinu Al 2 O 3, który ma postać białego proszku i z którego w procesie elektrolizy w hutach aluminium otrzymuje się metal.

Produkcja aluminium wymaga ogromna ilość Elektryczność. Do wyprodukowania tony metalu potrzeba ok. 15 MWh energii – tyle w ciągu miesiąca zużywa 100-mieszkaniowy budynek, dlatego najsensowniejsze jest budowanie hut aluminium blisko potężnych i odnawialnych źródeł energii. Najbardziej optymalne rozwiązanie – elektrownie wodne, reprezentujący najpotężniejszy ze wszystkich rodzajów „zielonej energii”.

Właściwości aluminium

Aluminium posiada rzadkie połączenie cennych właściwości. Jest to jeden z najlżejszych metali w przyrodzie: jest prawie trzy razy lżejszy od żelaza, ale jednocześnie jest mocny, niezwykle plastyczny i nie podlega korozji, ponieważ jego powierzchnia jest zawsze pokryta cienką, ale bardzo trwałą tlenką film. Nie jest magnetyczny, dobrze przewodzi prąd i tworzy stopy z prawie wszystkimi metalami.

Łatwy

Trzy razy lżejszy od żelaza

Trwały

Porównywalna pod względem wytrzymałości do stali

Plastikowy

Nadaje się do wszystkich rodzajów obróbki mechanicznej

Brak korozji

Cienka warstwa tlenku chroni przed korozją

Aluminium można łatwo obrabiać pod ciśnieniem, zarówno na gorąco, jak i na zimno. Można go zwijać, rysować, stemplować. Aluminium nie pali się, nie wymaga specjalnego malowania i jest nietoksyczne w przeciwieństwie do plastiku.

Plastyczność aluminium jest bardzo wysoka: można z niego wykonać blachy o grubości zaledwie 4 mikronów i najcieńszy drut. I ultracienki folia aluminiowa trzy razy cieńszy niż ludzki włos. Ponadto w porównaniu do innych metali i materiałów jest bardziej ekonomiczny.

Wysoka zdolność do tworzenia związków z różnymi pierwiastki chemiczne dał początek wielu stopom aluminium. Nawet niewielka ilość zanieczyszczeń znacząco zmienia właściwości metalu i otwiera nowe obszary jego zastosowań. Na przykład połączenie aluminium z krzemem i magnezem Życie codzienne można spotkać dosłownie na drogach - w postaci felg aluminiowych, silników, elementów podwozia i innych części nowoczesnego samochodu. A jeśli dodasz do Stop aluminium cynk, to być może trzymasz go teraz w rękach, ponieważ stop ten wykorzystywany jest do produkcji kopert telefony komórkowe i tablety. Tymczasem naukowcy wciąż opracowują nowe stopy aluminium.

Rezerwy aluminium

Około 75% aluminium wyprodukowanego w ciągu istnienia tej branży jest nadal w użyciu.

Materiały fotograficzne użyte w tym artykule są © Shutterstock i © Rusal.