Въведение

Алуминият е най-важният метал, обемът на неговото производство далеч надминава производството на всички други цветни метали и е на второ място след производството на стомана. Високите темпове на растеж на производството на алуминий се дължат на неговите уникални физико-химични свойства, благодарение на които той е намерил широко приложение в електротехниката, самолето- и автомобилостроенето, транспорта, домакинските уреди, строителството и опаковките. хранителни продуктии т.н.

Но алуминият не се среща естествено в неговата елементарна форма. Известни начиниполучаване метален алуминийбяха скъпи и неефективни, така че дълго време се смяташе за рядък метал. В този промишлен процес основната използвана суровина е руда, образувана главно от хидратиран алуминиев триоксид и някои примеси. За производството на два тона алуминиев триоксид са необходими четири до пет тона боксит.

Тази стойност обикновено генерира един тон алуминий като продукт. За да се реши този проблем, алуминиевият оксид се смесва с потока, тоест с вещество, което има за цел да понижи точката на топене на други вещества. След топене, йони на алуминиев оксид са свободни в течността.

Алуминиевата индустрия на Русия, създадена в съветско време, заема доминираща позиция в производството на цветни метали в страната и е на второ място в света по производство на метали. AT последните години, посредством известни причини, оборудването за производство на алуминий практически не е модернизирано, технологията на електролизата не се подобрява, обемът на научните изследвания е недопустимо намален и забележимо изостава от напредналите страни. В същото време оборудването се модернизира значително в чужбина, технологията се подобрява, което направи възможно рязкото увеличаване икономическа ефективности екологична безопасност на производството на алуминий.

След това в стоманен съд се извършва магматична електролиза на тази смес от алуминиев триоксид с разтопен криолит. Положителният полюс на тази електролиза са графитни електроди, потопени в течност. Те окисляват кислорода. Следователно имаме глобално уравнение за този процес.

Моля, имайте предвид, че полученият метален алуминий е в течно състояние. Следователно той остава в течно състояние. Тъй като алуминият е по-плътен от сместа, той остава на дъното на съда и периодично се просмуква. След това се поставя във форми според желаната цел.

AT последните временамашиностроенето все повече изисква леки метали, особено в авиационната индустрия и железопътния транспорт. Ето защо разработването на нови и по-икономични методи за получаване на алуминий и усъвършенстването на съществуващите методи е от голямо значение.

1. Историята на развитието на алуминиевата индустрия

В момента алуминият е на първо място сред цветните метали по обем на производство и производството му непрекъснато се разширява.

Алуминиевата промишленост е един от най-конкурентоспособните сектори в страната, като представлява почти 10% от бразилския търговски баланс. Само пет компании се конкурират за вътрешния пазар и приблизително 90% от бразилския износ се произвежда от първичен метал. Експанзията на тази индустрия на международния пазар се осъществи в условията на недостиг на енергия в индустриализираните страни, което съвпада с период на рязко свиване на бразилската икономика. След анализ на детерминантите на националното сравнително предимство се обясняват причините за високата степен на международна конкурентоспособност, постигната от този индустриален сектор.

Исторически, първото споменаване на металния алуминий се случва в писанията на римляните от първи век. AT известна енциклопедия"Historia naturalis" може да се намери следната история. Един ден на римски бижутер било позволено да покаже на император Тиберий чиния за вечеря, изработена от нов метал. Чинията беше много лека и блестеше като сребро. Бижутерът казал на императора, че е извлякъл метала от обикновена глина. Той също така увери императора, че само той и боговете знаят как да получат метал от глина. Императорът беше много заинтересован. Той обаче веднага разбра, че цялата му съкровищница, състояща се от злато и сребро, ще се разпадне, ако хората започнат да произвеждат този лек метал от глина. Затова вместо наградата, очаквана от бижутера, той бил обезглавен.

Той също така идентифицира някои важни фактори, които биха могли да застрашат конкурентоспособността на бразилците алуминиеви компаниив бъдеще. Ключови думиКлючови думи: алуминий, конкурентоспособност, алуминиев сектор, конкурентно предимство, секторна структура, международна конкуренция.

Алуминиевата промишленост е една от най-конкурентните индустрии в Бразилия. Той е отговорен за приблизително 10% от бразилския търговски баланс. Експанзията на тази индустрия на международния пазар беше извършена в условията на недостиг на енергия в развитите страни и по време на икономическата рецесия в Бразилия. Анализ на детерминантите на националното конкурентно предимство. ви позволява да разберете високо нивоконкурентоспособността на този индустриален сектор. Отбелязани са също някои важни фактори, които могат да повлияят на конкурентната позиция на бразилските алуминиеви компании.

Не е известно доколко е вярна тази история, но описаните събития са се случили 2000 години преди откриването на метод за производство на алуминий от човечеството. Това се случва през 1825 г., когато датският физик Г. Ерстед получава няколко милиграма метален алуминий чрез термична редукция на алуминиев хлорид с калиева амалгама.

Значителни трудности при получаването на алуминий възникнаха поради следните фактори:

Ключови думи: алуминий, конкурентоспособност, алуминиева индустрия, конкурентно предимство, браншова структура, международна конкуренция. Бразилската първична алуминиева индустрия изнася значително, което допринася значително за търговския излишък на Бразилия. Приносът на алуминиевия сектор към търговския излишък на Бразилия възлиза на 1,06 милиарда долара, или 9,6% от общия обем. В световен мащаб първичният алуминиев сектор се характеризира като зряла индустрия, с намаляващ растеж, прекомерен инсталиран капацитет и големи колебания в международните цени на суровините.

Високият афинитет на алуминия към кислорода. Алуминият може да бъде редуциран с въглероден оксид при температура от около 2000°C. Въпреки това, вече при 1200°C въглеродът взаимодейства с алуминия, давайки карбид;

Висок електрохимичен потенциал на алуминия (-1.67V). От водни разтвориневъзможно е да се получи алуминий, тъй като процесът на отделяне на водород (разлагане на вода) на практика ще продължи на катода;

Високата степен на вътрешно съперничество, която е характерна за сектор, който достига зрялост, доведе до оттеглянето на много важни конкуренти, които някога се състезаваха за този пазар. От друга страна, специалните условия на производствените фактори допринесоха за появата на нови конкуренти, включително бразилски компании.

Първичният алуминий е стока, посочена в основния списък стокови борсимир. Производителите се конкурират помежду си, за да рационализират производствените си разходи, за да максимизират печалбата, реализирана в бизнеса, тъй като цената на даден продукт е резултат от баланс между търсене и предлагане в света.

Високата точка на топене на алуминиев оксид (2050°C), което изключва възможността за електролиза на разтопен алуминиев оксид.

Промишленото производство на алуминий се свързва с името на французина Анри Сен-Клер Девил. Той е добре запознат с експериментите на Г. Ерстед и друг учен Ф. Велер, който през 1827 г. успява да изолира зърна от алуминий. Причината за провала на F. Wöhler е, че тези зърна във въздуха са незабавно покрити с най-тънкия филм от алуминиев оксид.

Основният източник за производство на алуминий е електричеството, което, макар и все още в изобилие в Бразилия, става все по-оскъдно поради нарастващото вътрешно търсене и липсата на инвестиции в сектора за производство на електроенергия. Тъй като алуминиевата промишленост е силно енергоемка, се очаква нейната международна конкурентна позиция да намалее значително, когато се появи сценарий за недостиг на енергия.

Тази статия анализира бразилската алуминиева индустрия, за да идентифицира и оцени определящите фактори за международната конкурентоспособност на сектора. За да направим това, ние използваме рамковата работа, предложена от Porter 1, извлечена от изследване на сравнителните предимства на десет индустриализирани страни, които са лидери на глобалния пазар за индустриализирани продукти.

На първо място, A.S.-K. Девил, в процеса на получаване на метала, замества калия с по-евтин натрий и провежда лабораторни експерименти в голям мащаб. Полученият алуминиев хлорид се зарежда в голяма стоманена тръба, в която съдовете се пълнят с метален натрий. По време на нагряване алуминиевият хлорид взаимодейства с натрия в газовата фаза и алуминиевите частици се утаяват на дъното на тръбата. Образуваните в резултат на реакцията зърна се събират внимателно, стопяват се и се получават метални блокове.

Първичната алуминиева индустрия имаше общ оборот от 35,1 милиарда долара. Обемът на производството достигна 980 хил. тона, което е с 2,1% повече от предходната година. 3. Тази индустрия има всичко отличителни чертисветовна индустрия. Производствените компании работят в международен план, добив на руди, преработка на алуминий, производство на алуминий и комерсиализация на метала в първична или полутрансформирана форма, в страни, които създават благоприятни местни условия или поради наличността природни ресурсиили във връзка със субсидии и стимулиращи структури за неправителствени организации.

Новият начин за производство на алуминий се оказа много трудоемък. Освен това взаимодействието на парите на алуминиев хлорид с натрий често протича с експлозия. В лабораторни условия това не представляваше сериозна опасност, но в заводски условия можеше да причини бедствие. ПИТАМ. Deville заменя алуминиевия хлорид със смес от AlCl 3 с NaCl. Сега участниците в реакцията бяха в разтопено състояние. Експлозиите спряха, но най-важното е, че вместо малки метални пелети, които трябваше да се събират на ръка, те получиха значително количество течен алуминий.

След силиция, алуминият е най-разпространеният метал земната кора. Освен че е в изобилие, алуминият може да бъде получен чрез изключително прост и добре познат химичен процес: електролитна редукция на алуминий, който се рафинира от нечистия хидратиран алуминий, който съществува в бокситната руда. 4 Този процес обаче има недостатъка на консумация Голям бройелектричество, което е една от основните причини за относително високата цена на този метал.

Благодарение на техните физични свойстваалуминият е метал, широко използван като суровина за много промишлени продукти. По принцип алуминият е ковък, пластичен, устойчив на корозия материал с висока топло- и електрическа проводимост и е много лек. Такива характеристики оправдават използването на този материал в няколко важни индустриални сегмента, като: двигатели, самолети, електрически проводници, метални рамки, контейнери и опаковки, механични и структурни компоненти на машини и превозни средства и др.

Експериментите в завода Javel бяха увенчани с успех. През 1855 г. е получен първият метален слитък с тегло 6–8 кг.

Щафетата на производството на алуминий по химически методи беше продължена от руския учен Н. Н. Бекетов. Той проведе реакция на взаимодействие между криолит (Na 3 AlF 6) и магнезий. Методът на Н. Н. Бекетов се различаваше малко от метода на A.S.-K. Deville, но беше по-лесно. В германския град Гмелингем през 1885 г. е построен завод по метода на Н. Н. Бекетов, където за пет години са получени 58 тона алуминий - повече от една четвърт от цялото световно производство на метали с химически средства в периода от 1854 г. до 1890г.

Въпреки широката гама от приложения и приложения на този метал, алуминиевата индустрия има висока концентрация. Шестте най-големи производители на първичен алуминий заемат около 50% от световния пазар. Това са Alcoa, Alean, Kaiser, Reynolds, Alussiusse и Peshine. Първият петролен шок обаче предизвика дълбок процес на секторно преструктуриране, което, наред с други неща, намали концентрацията на тази индустрия. 5 Новото ниво на цените на енергията беше не само значително увеличение на производствените разходи и постепенно нарастване на цените на продуктите, но и рязко намаляване на световното търсене.

Получаването на алуминий чрез химически средства не може да осигури на индустрията евтин метал. Беше непродуктивен и не дава чист алуминий без примеси. Това накара изследователите различни странисветът да търси нови начини за производство на алуминий.

Дойде на помощ на учените електричество. Още през 1808 г. Г. Дейви се опитва да разложи алуминиев оксид с помощта на мощна електрическа батерия, но безуспешно. Почти 50 години по-късно R. Bunsen и A.S.-K. Deville независимо извършва електролизата на смес от алуминиев и натриев хлорид. Те имаха по-голям късмет от своя предшественик и успяха да получат малки капчици алуминий. Въпреки това, в онези дни все още нямаше евтини и достатъчно мощни източници на електричество. Следователно електролизата на алуминия представляваше само чисто теоретичен интерес.

Промени във валутните курсове и лихвени процентидоведе до спад в международната търговия и индустриалната активност като цяло. Тъй като алуминият е суровина с широко индустриално приложение, естествено е намаляването на икономическата активност в индустриализираните страни да доведе до намаляване на потреблението му. Това отстъпление обаче надмина всички очаквания на сектора. Може да се наблюдава спад в световното потребление на първичен алуминий след.

Бразилия, по-специално, притежаваше не само богати водни ресурси, но и големи запаси на боксит с високо съдържание на алуминий. В този контекст бразилската алуминиева индустрия се разшири и постигна видно място сред страните износителки на този продукт.

През 1867 г. е изобретено динамо и скоро те се научават как да предават електричество на дълги разстояния. Електричеството започна да нахлува в индустрията.

През 1886 г. P. Héroult във Франция и C. Hall в САЩ почти едновременно поставят основите на съвременния метод за производство на алуминий, като предлагат да се получи чрез електролиза на алуминиев триоксид, разтворен в разтопен криолит (метод Хол-Еро). От сега нататък нов начинпроизводството на алуминий започва да се развива бързо, което е улеснено от усъвършенстването на електротехниката, както и от разработването на методи за извличане на алуминий от алуминиеви руди. Значителен принос за развитието на производството на алуминий имат руски учени К. И. Байер, Д. А. Пеняков, А. Н. Кузнецов, Е. И. Жуковски, А. А. Яковкин и др. Царска Русия няма собствена алуминиева индустрия. Въпреки това, първите теоретични изследвания в областта на електролизата на алуминий принадлежат на изключителния руски учен, основателят на електрометалургията на цветните метали у нас, проф. П. П. Федотиев. През 1912 г. заедно с В.П. Илински публикува работата „Експериментално; Изследване на електрометалургията на алуминия“, която веднага е преведена на много езици. чужди езиции се превърна в справочник за металурзи от цял свят. П.П. Федотиев и Илински от Политехническия институт в Санкт Петербург (Държавен технически университет в Санкт Петербург) проведоха задълбочени изследвания за избора на оптималния състав на електролита, а също така откриха как разтворимостта на алуминиев триоксид в криолита и температурата на кристализация на добавката на натриев, алуминий и калциев флуорид.

След петролния шок стана почти невъзможно цените на алуминия да се поддържат стабилни. Вижда се, че пазарът се характеризира с чести дисбаланси между търсене и предлагане, а цените на продуктите отразяват тези дисбаланси. Като се има предвид относителното изобилие от алуминиева руда на земната повърхност, електричеството е оскъден източник на алуминий.

Това е дълбоко хетерогенен сектор, с много стари съоръжения, които съжителстват с фабрики с висока степен на технологична сложност по целия свят. Няколко фактора допринасят за експлоатацията на технологично изостанали фабрики, вкл държавни субсидии, наличието на предпочитани източници на електроенергия, дългия живот на съоръженията и големия капитал, изискван от съоръженията за производство на алуминий.

На 28 март 1929 г. във вестник "Ленинградская правда" е публикувана статия, в която се съобщава, че 8 кг алуминиев метал са получени за първи път от една баня в пилотния завод на завод "Красный Выборжец". Това постави началото на нашата алуминиева индустрия.

През 1931г Изследователският институт на алуминиево-магнезиевата индустрия (VAMI) е създаден през 1932 г. Пуснат е Волховски, а през 1933г. - Днепърски алуминиеви заводи. Оттогава алуминиевата индустрия започва да се развива бързо в различни части на страната.

Структурата на средните разходи за производство на технологично усъвършенстван завод за първичен алуминий е представена в Таблица 1. 9 Проверено е, че 33,9% до 38,2% от производствените разходи са свързани с амортизация на капитала. Следователно дейностите обикновено са капиталоемки.

Производството на алуминий е въведено в Бразилия малко след Втората световна война като част от широкия процес на заместване на вноса, който характеризира бразилската икономика през този период. Производството се върна предимно на вътрешния пазар. Систематично е избирана за най-добрата тази година в металургичния сектор, който обхваща предприятията за производство на цветни метали.

2. Основи на електролизата на криолит-алуминиевите стопилки

Електролизата на криолит-алуминиеви стопилки е основният метод за получаване на алуминий, въпреки че някои алуминиеви сплавипроизведени чрез електротермичен процес.

Първите индустриални електролизатори са за токове до 0,6 kA и през следващите 100 години се увеличават до 300 kA. Това обаче не донесе значителни промени в основите на производствения процес.

В сектора има голяма нестабилност по отношение на рентабилността на компаниите. международната търговиявсе повече се основава на икономии от мащаба, технологично лидерство и диференцирани продукти. В този контекст само компании, които могат да произвеждат при тези условия, ще бъдат конкурентоспособни на световния пазар. Портър 13, анализирайки сравнителните предимства на индустриализираните страни, установи, че моделите на конкуренция, както и източниците на сравнително предимство, се различават значително в зависимост от промишлените сектори или дори от разглежданите индустриални сегменти.

Общата схема на производство на алуминий е показана на фиг. 2.1. Основното устройство е електролизерът. Електролитът е криолитна стопилка с лек излишък от алуминиев флуорид, в който е разтворен алуминиев оксид. Процесът се провежда при променливи концентрации на алуминиев триоксид от около 1 до 8% (тегл.). Отгоре въглероден анод се спуска във ваната, частично потопен в електролита. Има два основни типа жертвени аноди: самостоятелно изпечени и предварително изпечени. Първите използват топлината на електролиза за изпичане на анодната маса, която се състои от смес от пълнител кокс и свързващо вещество, смола. Изпечените аноди са предварително изпечена смес от кокс и свързващо смола. Технологията за производство на анодна маса и изпечени аноди е описана подробно в литературата (виж например).

Ориз. 2.1. Схема за производство на алуминий от алуминий.

Разтопеният алуминий при температура на електролиза (950–960°C) е по-тежък от електролита и се намира на дъното на електролизатора. Криолит-алуминиевите стопилки са много агресивни, на които могат да се противопоставят въглеродни и някои нови материали. От тях е направена вътрешната облицовка на електролизера.

За да преобразувате AC в DC на модерни фабрикиИзползват се полупроводникови токоизправители с напрежение 850V и коефициент на преобразуване 98,5%, монтирани в силициево преобразувателна подстанция (КПП). Един токоизправител дава ток до 63 kA. Броят на тези единици зависи от необходимата сила на тока, тъй като всички те са свързани паралелно.

Процесът, протичащ в електролизера, се състои в електролитно разлагане на алуминиев триоксид, разтворен в електролита. Алуминият се отделя върху течен алуминиев катод, който периодично се излива с помощта на вакуумен черпак и се изпраща в леярския отдел за изливане или смесител, където, в зависимост от по-нататъшното предназначение на метала, сплави със силиций, магнезий, манган, мед се приготвят или се извършва рафиниране. На анода въглеродът се окислява от освободения кислород. Отработеният аноден газ е смес от CO 2 и CO.

Електролизерите обикновено са оборудвани с укрития, които отстраняват отработените газове и система за почистване. Това намалява отделянето на вредни вещества в атмосферата. Технологичен процесизисква заслонът да бъде херметичен, за да може газът да се засмуква в колектора с помощта на вентилатори. Газовете, отстранени от електролизерите, са доминирани от въглероден диоксид (по-голямата част от въглеродния оксид се изгаря или над електролита, или в специални горелки след камбаната за събиране на газ), азот, кислород, газообразни и твърди флуориди и частици алуминиев прах. За отстраняването им и връщането им в процеса се използват различни технологични схеми.

Съвременните електролизери са оборудвани с автоматична система за подаване на алуминиев триоксид (AAF) с период на зареждане 10-30 минути.

Цялостната реакция, протичаща в електролизатора, може да бъде представена с уравнението

Така теоретично за процеса на електролиза се изразходват алуминиев триоксид и аноден въглерод, както и електрическата енергия, необходима не само за осъществяване на електролитния процес - разлагане на алуминиев оксид, но и за поддържане на висока работна температура. На практика се изразходва и известно количество флуорни соли, които се изпаряват и се абсорбират в облицовката. За да получите 1 тон алуминий, трябва:

Производството на алуминий е един от най-енергийно интензивните процеси, така че алуминиевите топилни предприятия се изграждат в близост до източници на енергия.

Всички материали, влизащи в електролизата, трябва да имат минимално количествопримеси, по-електроположителни от алуминия (желязо, силиций, мед и др.), тъй като тези примеси почти напълно преминават в метала по време на електролизата.

3. Алтернативни начини за получаване на алуминий

Индустриалният метод за производство на алуминий чрез електролиза на криолитно-алуминиеви стопилки, въпреки дълготрайната си употреба, има редица значителни недостатъци: висока специфична консумация на енергия, нисък специфично отстраняване на метал и експлоатационен живот на електролизерите, високи разходи за труд и капитал, отделяне на вредни вещества в атмосферата и редица други. В тази връзка се предлагат и други методи за производство на алуминий. Нека разгледаме някои от тях.

3.1. Електротермично производство на алуминиево-силициеви сплави.

Вземи чист алуминийдиректното редуциране на неговия оксид е невъзможно. Карботермичните процеси изискват високи температури (около 2000°C) за редуциране на алуминиев оксид и при липса на сплавообразуващи компоненти, металът се свързва с въглерода, давайки алуминиев карбид (A1 4 C 3). Известно е, че алуминиевият карбид и алуминият са разтворими един в друг и образуват много огнеупорни смеси. Освен това A1 4 C 3 се разтваря в A1 2 O 3 , следователно, в резултат на редукцията на алуминиевия оксид с въглерод, се получават смеси от алуминий, карбид и оксид с високи точки на топене. Обикновено не е възможно да се освободи такава маса от пещта. Дори ако това може да бъде направено, цената на отделянето ще бъде висока.

У нас за първи път в света е разработен и внедрен в промишлен мащаб метод за производство на силикоалуминий (алуминиево-силициеви сплави) с достатъчно високи технически и икономически показатели.

Общата технологична схема за производство на алуминиево-силициеви сплави е показана на фиг. 3.1. В допълнение към каолините (Al 2 O 3 × 2 SiO 2 × 2H 2 O), като суровина могат да се използват кианити (Al 2 O 3 × SiO 2), дистензилиманити (Al 2 O 3 × SiO 2) и боксити с ниско съдържание на желязо.

Сплавта след електрическо топене се доставя за пречистване от неметални примеси. За да направите това, се доставя флюс, състоящ се от смес от криолит и натриев хлорид, който овлажнява тези примеси и ги "събира". Рафинираният силикоалуминий има среден състав (%): A1 - 61; Si - 36; Fe - 1,7; Ti - 0,6; Zr - 0,5; Ca - 0,7. Тази сплав не е подходяща за производство на силумин и изисква пречистване от желязо. Най-често срещаният метод за пречистване е манганът, който образува огнеупорни интерметални съединения с желязо.

Ориз. 3.1. Обща схема за производство на алуминиево-силициеви сплави.

Получената сплав се разрежда с технически електролитен алуминий или вторичен алуминий до състав, съответстващ на различни степени на силумин, и се излива в блокове.

Предимствата на този метод за получаване на силумин пред синтеза електролитен алуминийс кристален силиций са както следва: висока мощност на един блок - съвременните пещи имат мощност от 22,5 MB × A, което е около 30 пъти по-високо от мощността на електролизатор със 160 kA, и следователно намаляване на товарния трафик , намаляване на капиталовите разходи и разходите за труд; използването на суровини с нисък силициев модул, чиито запаси са доста големи в природата.

Теоретично чистият алуминий може да бъде изолиран от алуминиево-силициева сплав по различни методи. Въпреки това, поради сложността на хардуера и технологичния дизайн в индустрията, тези методи в момента не се прилагат.

3.2. Субхалогенен процес

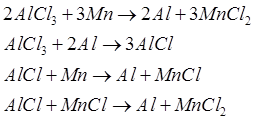

Известно е, че ако се нагрее смес от халогенид и замърсен алуминий, тогава при понижаване на температурата се отделя чист алуминий. Това откритие предизвика интерес към алуминиево-алуминиевите халогенидни системи. Установено е, че металният алуминий реагира с AlX 3 (където X е халоген) при висока температура, образувайки алуминиев субхалид:

![]()

Тъй като алуминиевият субхалид е газообразен продукт, равновесието се измества наляво с намаляване на температурата. Например, A1C1(G) може да се получи от Al и AlC1 3 в реакционна зона при относително високи температури и след това да се прехвърли като пара в по-студена зона, където се диспропорционира в чист алуминий и алуминиев хлорид. Равновесната константа за системата A1 - A1C1 3 е по-висока, отколкото за системата A1 - A1F 3, и следователно хлоридната система може да се използва за промишлени процеси. Температурата на образуване на субхлорид е около 1300°C при атмосферно налягане. Този процес е особено атрактивен за отделяне на алуминий от сплави, тъй като алуминиевият халогенид реагира с алуминия и практически не взаимодейства с повечето други метали. Трудности възникват само при някои летливи амониеви халиди, като FeCl 3 , MnCl 2 и някои други. Те могат да образуват смеси с AlCl 3 и да замърсят получения алуминий.

Alcan разработи технология, която включва пет етапа:

1. Производство на сурова сплав, като желязо-силиций-алуминий, в пещ за карботермична редукция.

2. Взаимодействие между A1 и AJC1, в преобразувател при температура 1300 °C.

3. Разделяне на парни халиди и субхалиди в дестилационни колони.

4. AICI връщане, за реакцията между хлорид и богата на алуминий течна сплав.

5. Разлагане на A1C1, производство на алуминий и връщане на A1C1 3 за ректификация.

Субхлоридният метод е от най-голям интерес за промишленото рафиниране на алуминиеви сплави.

3.3. Този процес

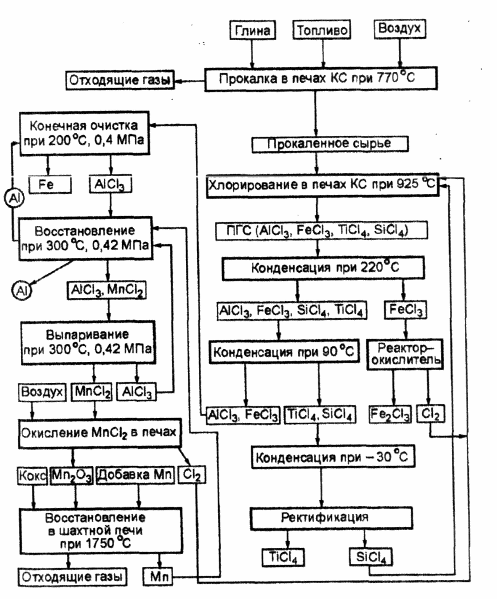

Схемата за получаване на алуминий по метода на Тот е показана на фиг. 3.2. Алуминий-съдържащите суровини след подходяща подготовка се хлорират в кипящ слой в присъствието на кокс и SiCl 4 . Последният се използва за потискане на реакцията на хлориране на SiO 2 . В резултат на хлориране в пещи с кипящ слой (BF) се получава смес газ-пара (VGM), която включва AlCl 3 , FeCl 3 , TiCl 4 и SiCl 4 . В първия кондензатор около 75% FeCl 3 в твърдо състояние се освобождава от PGM и се изпраща в реактора на окислителя, където взаимодейства с атмосферния кислород, което води до образуването на Fe 2 O 3 и C1 2 . Хлорът се връща за хлориране. Във втория кондензатор оставащият FeCl 3 се освобождава и A1C1 3 кондензира. В третия кондензатор се кондензират титан и силициев хлорид. Разделянето на тези хлориди се извършва в дестилационна колона.

Ориз. 3.2. Схема за получаване на алуминий по метода на Тот.

Хлоридите на алуминия и желязото, разтоварени от втория кондензатор, се нагряват, изпомпват в контактен почистващ препарат, където контактуват в противоток с движещ се слой от твърди алуминиеви частици. Ето къде протича реакцията:

Пречистеният алуминиев хлорид се подава за металотермична редукция. Технически наличните редуциращи агенти, които имат по-голям афинитет към хлора от алуминия, са натрият, магнезий и манган. Въпреки това, първите два елемента на пътя и тяхното производство са много енергоемки. Следователно, според разработчиците на процеса, използването на манган има определени предимства, които могат да бъдат регенерирани от хлорид по карботермичния метод с много по-ниска консумация на енергия. По време на редукцията на алуминиев хлорид с манган протичат следните реакции:

Алуминият от смес на MnCl 2 с нереагирал AlCl 3 се отделя в циклонни сепаратори, докато мангановите и алуминиевите хлориди се отделят в изпарител. Алуминиевият хлорид се връща в реактора за производство на алуминий, а мангановият хлорид реагира с кислорода, за да образува твърди оксиди на манган и хлор. Мангановият оксид се редуцира до метал чрез карботермичния метод в шахтови пещи, където се зареждат кокс и варовик. Манганът се добавя към пещта, за да компенсира загубите по време на процеса.

Недостатъците на този процес, както и на други металотермични методи, включват замърсяване на получения продукт с редуциращ метал, необходимост от организиране на производство за регенериране на редуциращия агент и увеличаване на капиталовите разходи.

Изследователската работа по производството на алуминий чрез редукция с манган в лабораторен и разширен мащаб е извършена през 1966-1973 г. Впоследствие в литературата няма съобщения за индустриално развитие тази посока, което очевидно се дължи на значителни трудности при техническото изпълнение на този сложен многоетапен процес.

3.4. Електролиза на хлоридни стопилки

През януари 1973 г. Alcoa обяви разработването на нов метод за производство на алуминий. Фирмата работи по процеса в продължение на 15 години и похарчи 23 милиона долара.

Този метод включва производството на алуминиев хлорид и последващата му електролиза. През 1976 г. се появиха съобщения за преминаване на фирма "Алкоа" към индустриално внедряване на хлоридната технология за производство на алуминий. В град Палестина (Тексас, САЩ) работи завод с проектен капацитет от 30 хиляди тона производство на алуминий годишно по този метод.

Основната технологична схема е показана на фиг. 2.4.

Ориз. 3.3. Технологична системаполучаване на алуминий от хлорид.

Алуминиевият хлорид има висок афинитет към водата и склонност към образуване на оксиди и хидрооксихлориди. В тази връзка получаването му в чист вид е трудна задача. Наличието на влага причинява корозия, а наличието на кислородсъдържащи съединения води до утаяване и окисляване на анодите. Фирмата "Alcoa" предложи хлориране на пречистен алуминиев оксид, което частично решава тези проблеми. Въпреки това е необходимо да се спазват повишените изисквания за чистота на въглерода по време на хлориране по отношение на водорода или влагата.

Наскоро имаше съобщения, че Toth Aluminium Corporation е успяла да произведе алуминиев хлорид, съдържащ най-малко 99,97% от основния компонент в голям индустриален мащаб.

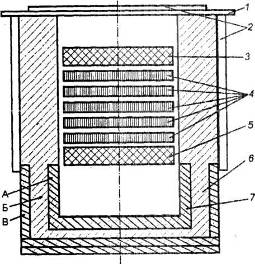

Полученият алуминиев хлорид в гранулирано или парно състояние се подава за електролиза. Използваният в тази технология електролизер се състои от стоманен корпус, облицован с шамотни тухли и допълнително диатомит тухли в долната част, т.е. топлоизолационен непроводим огнеупорен материал, който слабо взаимодейства с хлоридни стопилки. В долната част на ваната има графитно отделение за събиране на течен алуминий. Капакът на клетката има отвори за зареждане на алуминиев хлорид, периодично засмукване на алуминий и непрекъснато извеждане на газообразен хлор, използван при производството на алуминиев хлорид. Страничните стени и капакът на електролизера са с водно охлаждане.

При електролизата се използват графитни неконсумативни електроди. Това предимство (в сравнение с електролизата на криолит-алуминиевите стопилки), заедно с относително ниската температура на процеса (около 700ºС), прави възможно пълното уплътняване на електролизерите.

Ориз. 2.5. Схема на електролитна клетка с биполярни електроди за електролиза на алуминиев хлорид.

1 - капак: 2 - водно охлаждане: 3 - анод; 4 - биполярни електроди; 5 - катод; 6 - подплата; 7 - отделение за събиране на алуминий. Материал: А - графит; B - шамот; B - диатом.

Електролитното разлагане на алуминиевия хлорид теоретично изисква по-високо напрежение от електролизата на криолит-алуминиевите стопилки, тъй като напрежението на разлагане на алуминиевия хлорид е много по-високо. По този начин, недостатъците на процеса могат да включват необходимостта от подаване на голямо количество топлина към електролизатора и значителни загуби на напрежение. Въпреки това, високите омични и топлинни загуби са значително намалени при използване на биполярна електродна система. В клетката горният електрод е анодът, долният е катодът, а между тях има графитни електроди, горната част на които е катодът, а долната е анодът. В същото време резултатите от изчисленията показват, че с увеличаване на броя на биполярните електроди и намаляване на площта на напречното им сечение се увеличават токовете на утечка, т.е. част от тока преминава през импрегнираната с електролит част на облицовката и каналите между облицовката и биполите, без да извършва електрохимична работа. Тези токове на утечка водят до намаляване на токовия изход.

Поради близостта на точките на топене и кипене при атмосферно налягане, алуминиевият хлорид сублимира практически без топене. Температурата на сублимация е 180,2°C. Тройната точка съответства на температура от 192,6°C и абсолютно налягане от 0,23 MPa. В това отношение като електролит се използва разтопена смес от алуминиев хлорид (5 ± 2% (маса)), литиев хлорид (~28% (маса)) и натриев хлорид (67% (маса)). В тези стопилки активността на A1C1 3 намалява. Това до голяма степен се дължи на факта, че в разтопени смеси от хлориди, A1C1 3 се свързва със сложни аниони, например.

Интерполното разстояние е 1,0 - 1,5 cm, температурата е 700 ± 30ºС, плътността на тока е -0,8 - 2,5 A / cm 2.

Констатации.

Основните предимства, предвидени и потвърдени по време на индустриалното внедряване в Съединените щати на метода Alcoa за производство на алуминий чрез електролиза на неговия хлорид в сравнение с електролизата на криолит-алуминиеви стопилки са възможността за използване на нискокачествени суровини, съдържащи алуминий, което намалява специфична консумация на енергия по време на електролиза с около 30% и елиминиране на потреблението на висококачествени електродни материали, съдържащи въглерод, използването на по-малко оскъдни и агресивни хлориди вместо флуориди, повишаване на производителността на труда, намаляване на капиталовите инвестиции, намаляване на разходите, цената на крайни продукти и вредни емисии в околната среда.

Напоследък предимствата на хлоридния метод за производство на алуминий станаха по-осезаеми поради повишаването на цената на електроенергията, суровините за съществуващия индустриален метод за производство на алуминий и повишените изисквания за защита. заобикаляща средаи липсата до момента на положителни резултати при получаване на чист алуминиев оксид от нискокачествени небокситни суровини.

По този начин, най-обещаващият от алтернативни начинипроизводството на алуминий е електролизата на алуминиев хлорид в електролизери с биполярни електроди.

Библиография

1. Розен Б. М., Розен Я. Б. Метал със специална стойност. - М.: Металургия, 1975. - 128 с.

2. Колодин Е. А., Свердлин В. А., Свобода Р. В. Производство на изгорени аноди на алуминиеви електролизатори. - М.: Металургия, 1980, - 84 с.

3. Янхо Е. А., Воробьов Д. Н. Производство на анодна маса. - М.: Металургия, 1975. - 128 с.

4. М. М. Веткжов, А. М. Цшлаков и С. Н. Школников, Електрометалургия на алуминия и магнезия. - М.: Металургия, 1987. - 320 с.

5. Шченков В.В., Литвак С.Н. Разработване на нови технологични процеси за производство на алуминий Цв. металургия: Бюл. NTI / Colormetinformation. - 1974. - бр. 9. - С. 38 - 41.

6. Sandler R. A., Rapier A. Kh. Електрометалургия на алуминий и магнезий. - Л: ЛГИ, 1983. - 94 с.

АД "Казахстански електролизен завод" (KEP), която е част от ENRC (Eurasian Natural Resources Corporation) - единственият завод в Казахстан за производство на първичен алуминий. Заводът се намира в Павлодар. Отворено през 2007 г. Включва цех за електролиза, леярски цех, цех за производство на аноди и други спомагателни цехове. На негова основа се формира металургичен клъстер с пълен цикълпроизводство: добив на боксити, производство на алуминиев триоксид, производство на "крилати метал". AT този моментпроизводственият капацитет на завода е 125 000 тона годишно. Алуминият се произвежда в двадесеткилограмови блокове от клас А-85 (съдържа 99,85% алуминий).

Междувременно ще започнем да изучаваме технологията за производство на алуминий във фотографии.

Главна информация

алуминий - химичен елементтрета група периодична системаелементи на Д. И. Менделеев. По съдържание в земната кора алуминият заема първо място сред металите и трето сред останалите елементи (след кислорода и силиция). Земната кора е 8,8% алуминий (за сравнение, съдържанието на желязо в земната кора е 4,2%, мед - 0,003, злато - 0,000005%). В природата алуминият се среща само под формата на различни и много разнообразни съединения. Повечето от тях са алуминиев оксид - в ежедневието се нарича алуминиев оксид или просто глина. Глината е около една трета от алуминиевия оксид и е потенциална суровина за неговото производство.

Алуминият има редица свойства, които го отличават от другите метали. Това е алуминий с ниска плътност, добра пластичност и достатъчна механична якост, висока топло- и електрическа проводимост. Алуминият е нетоксичен, немагнитен и устойчив на корозия на редица фактори химични вещества.

Най-важните консуматори на алуминий и неговите сплави са авиационната и автомобилната промишленост, железопътния и водния транспорт, машиностроенето, електротехниката и приборостроенето, промишленото и гражданското строителство, химическата промишленост и производството на потребителски стоки.

Производство на алуминий

Същността на процеса на производство на алуминий е да се получи безводен, свободен от примеси алуминиев оксид (алуминиев оксид), последван от производство на метален алуминий чрез електролиза на разтворен алуминиев оксид в криолит.

Технологичният процес за получаване на алуминий се състои от два основни етапа:

Получаване на алуминий (Al 2 O 3) от алуминиеви руди;

Електролиза и рафиниране на алуминий от алуминий;

Алуминият се получава от боксити чрез третирането им с алкали. Полученият натриев алуминат се подлага на хидролиза. В резултат на това се утаяват кристали от алуминиев хидроксид. Алуминиевият хидроксид се дехидратира чрез нагряване във въртящи се пещи за получаване на дехидратиран алуминиев оксид.

За производството на криолит първо се получава флуороводород от флуоров шпат, а след това флуороводородна киселина. В разтвора на флуороводородната киселина се въвежда алуминиев хидроксид, в резултат на което се образува флуороалуминиева киселина, която се неутрализира със сода и се получава криолит, който се утаява. Филтрира се и се суши в сушилни барабани.

По този начин се получава алуминиев оксид, който е сив прах. Следващата задача е да се изолира чист алуминий от него чрез електролиза. Сега забавлението започва:

Цех за производство на аноди

2. Алуминиевата индустрия е основен консуматор на въглеродни електроди, които се използват за подаване на ток към електролита в електролизерите.

3. Тук се произвеждат пресовани предварително изпечени електроди.

4. Анодът е призматичен блок, върху чиято горна равнина има няколко гнезда за зърна (вдлъбнатини).

5. Анодните блокове се произвеждат от кокс с ниско съдържание на пепел и сяра.

6. За подаване на ток към анода се използват стоманени нипели, които се вкарват в гнездата на нипелите и се изливат с разтопено желязо или се запечатват с въглеродна паста.

7. За производството на въглеродни продукти се използват твърди въглеродни материали, които формират основата на електрода, и свързващи вещества от въглеродни вещества, които запълват празнините между зърната на твърдите въглеродни материали. Когато продуктите се изпичат, свързващите вещества се коксират и здраво свързват зърната на твърдите въглеродни материали един с друг.

Цех за електролиза

10. Модерен електролизен цех е териториално и административно обособена самоносеща единица с пълен производствен цикъл - от приемане на складове на суровини до складове на търговски продукти, в основата на които са една или повече серии от последователно свързани електролизни вани.

11. Електролизаторът е вана от разтопен криолит, двоен натрий и алуминиев флуорид, в която е разтворен 3–5% алуминиев оксид, плаващ върху слой от разтопен алуминий. Стоманени пръти, преминаващи през огнище от въглеродна плоча, се използват за захранване на катода, докато окачените въглищни пръти, потопени в разтопен криолит, служат като аноди. Работната температура на процеса е близка до 950°C, което е много по-високо от температурата на топене на алуминия. Температурата в електролизната баня се контролира чрез промяна на междината между анодите и катодния метален приемник, върху който се отлага разтопен алуминий.

14. Освободеният на дъното течен алуминий, който служи като катод, е по-тежък от стопилката на електролитната сол, поради което се събира върху въглищна основа, откъдето периодично се изпомпва. Отгоре въглеродните аноди са потопени в електролита, които изгарят в атмосферата на кислород, освободен от алуминиев оксид, с отделяне на въглероден оксид CO и въглероден диоксид CO 2 .

15. Токът на електролизерите е 150 000 А. Работното напрежение на ваната е 4-5 V. В близост до електролизерите има силно електромагнитно поле.

16. Специална машина за транспортиране на анодни палети. Използват се за транспортиране на свежи аноди и анодна сгурия между отдела за сглобяване на аноди (AMO) и електролизната сграда.

17. Габаритните размери на работилницата са впечатляващи. Зад същия ред саксии, а до него има втора работилница с подобен размер.

18. Характерно за производството на алуминиев триоксид, флуоридни соли и въглеродни продукти е изискването за максимална степен на чистота на тези материали.

19. Съставът на електролита на индустриалните алуминиеви електролизатори, освен основните компоненти - криолит, алуминиев флуорид и алуминиев оксид, включва малки количества (до 8-9% общо) някои други соли, които подобряват някои физикохимични характеристикиелектролит и по този начин повишава ефективността на електролизерите.

20. Тъй като електролитът се изчерпва от алуминиев оксид, в него се въвежда друга част от алуминиев оксид.

леярна

21. Лейният цех се разполага на територията на електролизния цех по такъв начин, че транспортните пътища на течен метал от сградите за електролиза до леярския цех да са минимални. Основното оборудване на този отдел са реверберационни фурни (смесители) с електрическо отопление.

22. Обикновено за подобряване на качеството на продуктите се монтират последователно две сдвоени ревербераторни пещи, едната от които (утаител) е предназначена за приемане, утаяване, осредняване на температурата и състава на метала, а другата (изливане) за леене от него различни видовепродукти. Системата от стационарни пещи, за разлика от ротационните, дава възможност за извършване на непрекъснат процес на леене.

23. Течният алуминий се държи в електрическа пещ за 30-45 минути при температура 690-730 ° C, за да изплуват неметални включвания и да се отделят газове от метала.

24. Примесите се отстраняват чрез рафиниране, за което се продухва хлор

алуминиева стопилка. Полученият парен алуминиев хлорид, преминавайки през разтопения метал, обгръща частиците примеси, които изплуват на повърхността на метала, където се отстраняват. Хлорирането на алуминия също помага за отстраняването на Na, Ca, Mg и газовете, разтворени в алуминия. След рафиниране чистотата на първичния алуминий е 99,5-99,85%.

25. Изливането на малки слитъци се извършва във форми на пълнител от конвейерен тип, оборудван с устройство за механично брандиране на слитъци и система за въздушно или водно охлаждане на форми.

26. Изливането на метал във форми се извършва с къса, равномерна струя. След запълване на формите, оксидният филм се отстранява от металната повърхност.

27. Устройство за механично брандиране на слитъци.

28. Отлетите блокове се подреждат с помощта на подложка за слитки, монтирана в края на конвейерната машина.

29. След това Завършени продуктиопаковани в палети по 1000 кг и изпратени до склада.

30. За производството на един тон алуминий са необходими около 14 000 киловатчаса електроенергия и около два тона алуминий. В същото време са необходими около 5 тона бокситна руда за производството на един тон алуминиев оксид. В момента цената на алуминия на Лондонската метална борса е 2600 долара за тон.

Видео от завода за електролиза. Направих малка грешка, като се опитах да заснема снимка и видео едновременно, в резултат на това видеото има паузи в момента на експониране.

Книга за самообучение.