Крупные страныимпортеры получили необходимое сырье для создания многоотраслевой промышленной базы. Страныэкспортеры помимо дохода приобрели технологию добычи и обработки руды которые послужили для дальнейшего развития их экономики. Огромные его потенциальные запасы сосредоточены в доступном для разработки приповерхностном слое земли. Однако в настоящее время при имеющихся материальных залежах еще не наступил момент для добычи полезных ископаемых из обычных коровых пород.

Это один из самых распространенных элементов земной коры, из которых он составляет более 7%. Боксит состоит в основном из оксида алюминия и, в меньшей степени, оксида железа и диоксида кремния. Это основной источник, из которого извлекается алюминий. Это происходит за счет изменения кристаллических пород, богатых силикатами или от отходов модифицированных известковых глинистых пород. Алюминий приобрел экономическое значение после окончания Второй мировой войны, и с тех пор производство бокситов неуклонно возрастает до тех пор, пока не достигнет нынешних высоких уровней.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

МИНОБРНАУКИ РОССИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Боксит - это обычно рыхлая, легкая порода, цвет которой колеблется от белого или серого до красного, в зависимости от количества содержащихся в ней оксидов железа. Во многих случаях он похож на глину или состоит из небольших сферических конкреций. Главная шахта в мире - Ямайка.

Это остаток, образующийся при выветривании изверженных пород в благоприятных геоморфологических условиях. Метеоризация гранитных пород. Сформирована эрозией глиноземных пород в тропических условиях и осаждается в коллоид. Бокситы представляют собой породы, в основном состоящие из гидроксидов алюминия, полученных в результате изменения алюмосиликатов, которые составляют большую часть пород и отложений. Они формируются под влажным тропическим и субтропическим климатом. Первым состоянием изменения силикатов является образование глинистых минералов, которые вместе с кварцем являются основными составляющими осадочных пород.

«ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

(ФГБОУ ВПО ВГУ)

Факультет географии, геоэкологии и туризма

Курсовая работа

по курсу «Технико-экономические основы производства»

на тему: Технология производства глинозема

«0212000 география»

Кафедра: социальной географии

Руководитель работы Диденко О.В. , к.г.н.

Однако в тропических регионах процесс растворения силикатов также окончательно дестабилизирует эти вновь образованные глины. Этот процесс растворения глин и образования оксидов и гидроксидов алюминия может быть проиллюстрирован следующей реакцией. Бокситы - это, так сказать, «нерастворимый остаток» изменения пород.

Они образуются в тектонически устойчивых зонах, защищенных от эрозии, в которых действие агентов, которые вызывают латеризацию исходного материала, может действовать в течение длительных периодов времени. Это происходит главным образом на глинистых породах устойчивых кратонов или в результате трансформации кремнистых материалов, накопленных в карстовой системе известняков. В некоторых случаях они также могут быть результатом ресайдификации ранее разобранных бокситов.

Оценка

Воронеж 2015

|

Введение |

|

|

Заключение Несмотря на то, что процессы, приводящие к образованию бокситов, продолжают действовать в тропических регионах, большинство крупных месторождений бокситов образуются во время третичного периода, которые во многих случаях возникают в межстратегировании в других типах месторождений. Это также объясняет, почему такие месторождения расположены в районах, которые сегодня не соответствуют условиям, необходимым для их формирования. Боксит - важная алюминиевая руда, состоящая из оксида алюминия с разной степенью гидратации. Его обычно смешивают с примесями, особенно с железом. Боксит - мягкий минерал с твердостью, которая колеблется от 1 до 3, и относительной плотностью между 2 и 2. Его цвет может варьироваться от белого до коричневого и матовый по внешнему виду. Боксит обычно содержится в агрегатах размером с горошину. Цвет и парагенезис, характерные для бокситов, исключают любую возможную путаницу с другими минералами. |

|

|

Список литературы |

Введение

Минералы играли огромную роль на протяжении всей истории человеческой деятельности. Каждая ступень цивилизации отвечает определенному уровню развития человеческой деятельности с точки зрения преобразования, обработки и практического использования минеральных ресурсов.

Переработка глинозема для получения алюминия требует большого потребления электрической энергии; Поэтому говорится, что электрическая энергия является основным сырьем в производстве алюминия. Алюминий - отличный проводник тепла и электричества. Его наибольшим преимуществом является его легкость, поскольку он весит почти в три раза меньше, чем обычная сталь.

Боксит используется в качестве сырья для получения алюминия. Алюминий используется для производства множества продуктов для использования и потребления, таких как: домашняя утварь, алюминиевая фольга, листы, окна и сплав с железом и другими металлами, используемые при строительстве транспортных средств, таких как самолеты, поезда, автомобили и т.д. производство квасцов, также используется в керамике. Он использовался для загара кожи.

Первоначальные жизненные потребности человека в минеральных ресурсах удовлетворялись применением кремня и обсидиана и таких самородных металлов, как золото и медь. Эти первые шаги в использовании природных богатств исторически привели к одному из крупнейших достижений в области технического прогресса и культуры к умению извлекать металлы из минеральных залежей. Первым металлом, добытым из руд, была медь. Наряду с дальнейшим совершенствованием технологических методов добычи и обработки минерального сырья неуклонно возрастали потребности в нем. Промышленная революция привела к резкому расширению потребностей в минеральном сырье. Самое интересное, что за последние пол столетия было израсходовано больше сырья, чем за всю предыдущую историю человечества. Развитие горнодобывающей промышленности шло параллельно с фундаментальными изменениями структуры мировой экономики. До промышленной революции разработка недр носила небольшие масштабы. Промышленная революция в европейских странах привела к существенному возрастанию потребностей в широком ассортименте минерального сырья. Спрос не удовлетворялся внутренними и региональными источниками полезных ископаемых.

Алюминий не появляется в земной коре как чистый алюминий, а как соединение, причем боксит является наиболее распространенным. После кислорода и кремния алюминий имеет 8, 1%, третий наиболее распространенный элемент, а также самый распространенный металл в земной коре.

Его экстракция проводится в два этапа. Оксид алюминия отделяется от боксита с помощью процесса Байера. Алюминий - это богатый, легкий и прочный металл, который нашел много применений. Основным недостатком его использования является большое количество энергии, необходимой для его очистки от общего минерала, боксита. Утилизация алюминия из металлолома экономит более 90% энергии, необходимой для отделения алюминия от бокситов.

Развитие горной промышленности во многих странах и увеличение ее объема продукции в международной торговле способствовали двум важным моментам. Крупные страны-импортеры получили необходимое сырье для создания многоотраслевой промышленной базы. Страны-экспортеры помимо дохода приобрели технологию добычи и обработки руды, которые послужили для дальнейшего развития их экономики.

Алюминий имеет лишь около трети плотность железа, но некоторые из его сплавов, например дюралюминия, обладают такой же прочностью, как и мягкая сталь. Дуралюминий образуется с 94, 3% алюминия, 4% меди, 0, 5% марганца, 0, 5% магния и 0, 7% кремния. Хотя этот сплав гораздо прочнее чистого алюминия, он менее устойчив к коррозии и часто покрыт чистым алюминием.

Благодаря своей легкости и прочности алюминий широко используется в авиастроении. Он имеет высокую электропроводность, 80% меди, и используется вместо меди в больших электрических проводниках. Его недостатком является его склонность к окислению в контактах, что требует использования контактов, покрытых антиоксидантом.

В ближайшем будущем человечеству не угрожает перспектива полного истощения основных запасов минерального сырья. Огромные его потенциальные запасы сосредоточены в доступном для разработки приповерхностном слое земли. По оценкам специалистов, 1 км 3 пород среднекорового состава содержит 250 млн. тонн алюминия, свыше 125 млн. тонн железа, 250 тыс. тонн цинка и 150 тыс. тонн меди. Однако в настоящее время, при имеющихся материальных залежах, еще не наступил момент для добычи полезных ископаемых из обычных коровых пород. Степень концентрации полезных компонентов контролируется их относительной распространенностью в земной коре и комплексом действующих физико-химических процессов. Целесообразность промышленной разработки разведанных месторождений определяется такими факторами, как уровень развития экономики и технический прогресс. Новые достижения в области техники открыли возможность извлечения полезных компонентов из истощенных руд. Разработка таких месторождений показывает, что понятие «запасы минерального сырья» не является какой-то застывшей категорией. Технический прогресс, ведущий к снижению затрат на добычу, или экономические факторы, способствующие поднятию цен на определенный вид минерального сырья, позволяют отнести минеральные ресурсы, ранее считавшиеся не промышленными, к категории промышленных. Под минеральными ресурсами понимают природные скопления минеральных образований, твердых, жидких или газообразных, которые могут служить промышленным источником минерального сырья. При оценке совокупных (валовых) запасов минерального сырья следует разграничивать понятие «общие ресурсы» и «установленные на настоящий момент запасы полезных ископаемых». В минерально-сырьевую базу входит достоверно установленная часть общих минеральных ресурсов, промышленная добыча которых возможна и экономически целесообразна. Увеличение производства алюминия и глинозема в России будет происходить за счет интенсификации действующих технологических процессов, внедрения новых технологий, повышения степени использования оборудования и сырья, а также в результате строительства новых предприятий. Под повышением степени использования сырья подразумевается прежде всего его комплексная переработка. Расширение глиноземного производства в России, необходимое для обеспечения алюминиевых заводов глиноземом, приведет к увеличению расхода используемых, изученных видов сырья и к вовлечению в сферу производства новых руд. Многолетний отечественный опыт переработки диаспор-бемитовых и глинистых гидраргиллитовых бокситов и нефелинов по разработанным в Советском Союзе технологическим схемам показал большую экономическую эффективность производства глинозема на высоком техническом уровне. В настоящее время в сферу производства глинозема все больше вовлекается низкокачественное сырье, содержащее значительное количество примесей. Поэтому повышение экономической эффективности использования такого сырья может быть достигнуто извлечением наряду с глиноземом других основных его составляющих, а также получением новых видов продукции на глиноземных заводах.

Алюминий - очень активный металл, который часто замаскирован, потому что на открытых поверхностях быстро образуются барьеры оксидных слоев, препятствующие их взаимодействию. Когда он сильно нагревается, он быстро горит в воздухе, и в виде мелкой пыли он взрывоопасен.

Другим минералом фосфата алюминия является Бразилианит, который также может иметь качество драгоценных камней. Алюминий появляется с магнием и железом в лазулитном фосфате. Паравауксит представляет собой фосфат алюминия и железа. Сульфат алюминия используется для очистки воды. Он также используется в качестве протравы при окрашивании тканей. Протрава фиксирует краситель на ткани, делая его нерастворимым.

Целью курсовой работы является изучение технологического процесса производства глиноземов. Задачей же будет углубленное изучение теоретического материала по выбранной теме дадим характеристику сырья и готового продукта, подробно разберем технологическую схему производства глинозема по 2 способам: способу Байера и способу спекания, детально рассмотрим все составляющие производственного процесса: технологии всех машин, устройств и аппаратов, которые в нем задействованы. Практическое значение данной работы заключается в том, что эти знания можно использовать в хозяйственной деятельности человека, а также в охране его труда и здоровья.

Алюминий обладает отличными отражающими свойствами и широко используется в испарительных покрытиях при изготовлении зеркал. Алюминий является одним из самых распространенных, важных и современных металлов в современном обществе. Если вы посмотрите вокруг, вам будет трудно найти какой-либо объект, который не имеет части, сделанной из алюминия. Каковы его причины для использования? Каковы их свойства и каковы возможные последствия, которые их извлечение и использование могут принести человеку и планете?

Алюминий считается наиболее распространенным в земной коре и наиболее распространенным среди металлических элементов, но он не встречается в металлической форме, которую мы знаем, но в нескольких минералах и глинах. Когда алюминий представлен в чисто металлической форме, он имеет некоторые характеристики, которые позволяют его применение в нескольких областях. Среди его характеристик.

1 Характеристика сырья и готового продукта

Важнейшей алюминиевой рудой в глиноземном производстве России и в мировой практике являются бокситы. Бокситы как сырье впервые были обнаружены во Франции в 1821 г. около города Бо, откуда и возникло их название. Боксит это сложная горная порода, состоящая из оксидов и гидроксидов алюминия, железа, кремния и титана. В качестве примесей в них присутствуют карбонаты кальция, гидросиликаты, сульфиды и органические соединения.

Прочность и высокая малая масса, высокая коррозионная стойкость, хорошая электропроводность, способность отражать свет, легко обрабатываются и формованы, водонепроницаемы, не имеют запаха и невоспламеняемы; возможность добавления других элементов к формованию материала поэтому сплавы с разнообразными свойствами, чрезвычайно обильные в окружающей среде. Алюминий, не только в его металлической форме, широко используется во многих областях, таких как здания, материалы, керамика, промышленные процессы, продукты питания, фармацевтика, косметика, водные процедуры, упаковка, транспортные средства, бытовая техника, самолеты и другие.

Основными глинозем содержащими минералами бокситов являются гиббсит (гидраргиллит), бемит и диаспор. Однако мономинеральные бокситовые руды в природе встречаются редко, гораздо чаще встречаются руды смешанного типа гиббсит-бемитовые или диаспор-бемитовые. По внешнему виду бокситы напоминают глину, хотя от нее отличаются существенно, т.к. в их основе находятся гидроксиды алюминия. В пересчете на Al 2 O 3 в боксите содержится Al 2 O 3 от 30 до 80 %, Fe 2 O 3 от 0 до 50 %, SiO 2 от 0 до 20 %, TiO 2 от 0 до 10 %. Выделяют два генетических типа месторождений боксита:

Металл также очень важен для рынка драгоценных камней! Рубины, сапфиры, гранаты, нефрит и топаз имеют в своих композициях алюминий. Алюминий был и очень важен для развития современного общества. Несмотря на то, что считается неисчерпаемым природным ресурсом, постоянная и растущая эксплуатация влияет на окружающую среду, и воздействие человека на материал может влиять на здоровье.

Основным сырьем алюминиевого металла является глинозем. Глинозем извлекается из класса пород, называемых бокситом, через так называемый процесс Байера. По оценкам, мировые запасы бокситов составляют около 27, 1 млрд. Бразилии принадлежит 7% этой суммы. После получения оксида алюминия, который является оксидом алюминия, необходимо получить чистый металлический алюминий. Через процесс, называемый электролизом, пропускается электрический ток, так что оксид алюминия превращается в металлический алюминий, первичный алюминий.

- остаточно-хемогенный

- осадочно-хемогенный

Остаточные образуются из различных алюмосиликатных пород в процессе их выветривания. Они легко подвергаются обогащению промывкой. Основные мировые залежи бокситов являются остаточно-хемогенными.

Осадочные месторождения образуются в результате накопления продуктов химического и механического выветривания, в котлованах различного происхождения. К этому типу бокситов относят большинство месторождений бокситов в России. Залежи бокситов осадочного типа более сложные. Они часто состоят из одного или нескольких слоев, отличающихся по качеству. Часть бокситов в них может быть замещена бокситовыми или обычными глинами. Такие бокситы более трудно поддаются механическому обогащению. Производство глинозема во всем мире осуществляется преимущественно из высококачественных бокситов гиббситового или гиббсит-бемитового типа, которые перерабатываются по способу Байера. Качество боксита и способ его дальнейшей переработки определяется следующей характеристикой (кремневый модуль): M Si = Al 2 O 3 /SiO 2

Производство алюминия, от добычи бокситов до превращения глинозема в алюминий, создает некоторые загрязняющие газы, такие как углекислый газ и перфторуглероды. Изображение: Бразильская алюминиевая ассоциация. Красная грязь является популярным названием нерастворимого остатка, образующегося при производстве глинозема в процессе выяснения процесса Байера. Поскольку это остаток, состав красной грязи меняется, он во многом зависит от состава бокситов, используемого в этом процессе. Наиболее распространенными элементами, присутствующими в красном шламе, являются железо, титан, диоксид кремния и алюминий, которые не были успешно извлечены.

Если μ Si ≥ 8, то данный боксит перерабатывается по способу Байера. Если μ Si < 8, то по способу спекания. В нашей стране запасы высококачественных бокситов ограничены, они находятся на Урале и относятся к наиболее трудно вскрываемым бокситам диаспорового и диаспор-бемитового типа. Эти бокситы добываются на Североуральском бокситовом руднике (СУБР) с глубины около 1000 метрови добывались на Южно-Уральском бокситовом руднике (ЮУБР) с глубины от 500 метров. Руды этих месторождений представлены следующими минералами: диаспор, бемит, каолинит, шамозит, гематит, кальцит, сидерит, пирит, мельниковит, рутил, анатаз, хлориты. Боксит масса непластичная, может быть плотной с землистым изломом, может быть пористой с ячеистым изломом, удельный вес колеблется от 1,2 до 3,5 г/см 3 , твердость от 2 до 7, цвет от белого до кирпичного. В бокситах содержится в различных сочетаниях до 100 элементов таблицы Менделеева. Количество минералов также приближается к 100. С технологической точки зрения все минералы боксита можно разделить на три группы:

Красная грязь образована мелкодисперсными частицами и чрезвычайно щелочная, вследствие высокого рН, может вызвать ожоги при контакте с кожей. Пропорции красной грязи, произведенной в процессе, еще не установлены, но наиболее распространенные пропорции, представленные в обследованиях, варьируются от одной до двух тонн красной грязи для каждой тонны произведенного оксида алюминия. Нет консенсуса относительно количества красного глины, ежегодно производимого в мире, - некоторые ссылки приводят 30 миллионов тонн в год, еще 50 миллионов тонн.

- Алюминий содержащие минералы гиббсит, бемит, диаспор.

- Минералы, затрудняющие или нарушающие технологию получения глинозема. Это кремнеземсодержащие минералы, разнообразные силикаты и алюмосиликаты, карбонаты, сульфиды, органические вещества.

- Б алластные соединения, которые в процессе технологической обработки не претерпевают изменения и удаляются из технологического цикла в виде шлама. К ним относятся различные оксиды железа и титансодержащие соединения. Следует заметить, что это деление условно, так как оно не учитывает всех качеств минералов, а также то обстоятельство, что в различных производственных условиях поведение минералов может быть прямо противоположным. Так, например, минерал кальцит, являющийся вредной примесью в процессе Байера, превращается в полезный компонент в способе спекания.

Глинозем это технический оксид алюминия Al 2 O 3 белый кристаллический порошок, состоящий из модификаций α-Al 2 O 3 и γ-Al 2 O 3 . Нерастворим в воде; содержит небольшое количество примесей: SiO 2 , Fe 2 O 3 , TiO 2 , V 2 O 5 , Сr 2 O 3 , MnO, ZnO, P 2 O 5 , Na 2 O, K 2 O, H 2 O в сумме не более 0,95-1,88 %. Состоит из двух разновидностей (модификаций) окисла: (альфа-глинозем) и (гамма-глинозем). Альфа-окись алюминия - наиболее устойчивая форма, встречается в природе в виде минерала корунда. Он имеет прочную структуру, большую твердость и химическую стойкость: температура плавления корунда (20546)С. Гамма-глинозем получается при обезвоживании гидроокиси алюминия, хорошо взаимодействует с растворами щелочей и кислот, обладает высокой гигроскопичностью. Даже нагретый до 1000С гамма глинозем удерживает около 1% воды, и лишь продолжительная выдержка при 1200С полностью его обезвоживает. Гамма-глинозем при этом превращается в корунд.

В Бразилии нет данных о количестве красной грязи, образующейся в глиноземной промышленности. Процесс утилизации алюминия в основном состоит из нагревания до полного расплавления, когда алюминий является жидким. Как только алюминий становится жидким, его вводят в формы для образования слитков, а затем охлаждают до затвердевания. Для утилизации банок сначала требуется осмотр для удаления бумаги, пластмасс и любых других материалов, кроме алюминия. После осмотра банки нажимаются, чтобы занимать меньше места и быстро «расплавляться».

В прошлом некоторая ложная информация об утилизации алюминия была распространена, превратившись в городские легенды. Кто никогда не слышал об обмене количества алюминиевых колец для инвалидных колясок, компьютеров или других предметов? Нет никаких доказательств того, что какое-либо учреждение или компания сделали это предложение. Это более ложная информация. Наиболее вероятно, что в составе алюминиевого сплава банок магниевые металлы.

Спеченный глинозем - это современный материал высокого качества, нашедший применение в изготовлении особо термостойких изделий. Наряду с ним в промышленности применяются глинозем табулярный и реактивный, которые отличаются технологией изготовления и рядом характеристик. Глинозем спеченный, он же кальцинированный - это оксид алюминия, повергшийся дополнительной температурной обработке - кальцинаций. При кальцинации глинозем нагревают до высоких температур, но, не позволяя кристаллам оксида алюминия отправиться. За счет подобной дополнительной температурной обработки глинозем получает ряд ценных и полезных свойств. От плавленого глинозема этот вид материала отличается тем, что имеет в своей структуре микропоры, и поэтому намного лучше формируется и связывается. Спеченный вид искусственного глинозема обладает следующими отличительными свойствами:

- Электроизоляция

- Повышенная огнеупорность

- Улучшенная механическая прочность

- Повышенная стойкость к износу и истиранию

- Способность придания точных размеров и форм готовым изделиям.

Кальцинированный глинозем используется при производстве следующих изделий:

- Свечи зажигания

- Фарфоровые изделия

- Керамические фильтры

- Износостойкая керамика

- Высоковольтные изоляторы

- Санитарно-технические изделия

- Керамические изделия для электроники

- Изделия технической и инженерной керамики

- Керамическая плитка и т.д.

Кальцинированный глинозем может выпускаться в различных фракциях, в зависимости от степени измельчения и размеров кристаллов. Различные сорта этого материала выполняют различные функции в составе огнеупорных материалов и придают им дополнительные свойства. Наиболее важные из них:

- Увеличение ресурса и общего срока службы изделий за счет увеличения содержания оксида алюминия

- Высокая плотность частиц за счет их небольшого размера и как результат повышение механической прочности и устойчивости к истиранию и износу

- Высокая огнеупорность и стойкость к термическим ударам за счет взаимодействия материала со связующими элементами как глиноземистый цемент или глина.

- Может изготавливаться и применяться как в свободном, неформованном виде, так и в виде связанных, монолитных изделий.

Кальцинированный глинозем нашел применение в следующих отраслях: производство корунда, огнеупорная, стекольная, химическая промышленность, производство бытовой, электротехнической, технической и износостойкой керамики.

2 Теоретические основы технологического процесса

2.1 Технология получения глинозема. Способ Байера

Способ Байера это гидрохимический способ получения глинозема из бокситов. Этот способ был открыт в России Карлом Иосифовичем Байером в 1895-1898 гг. Большой вклад в разработку способа, особенно для выщелачивания бокситов диаспор-бемитового типа, внесли ученые Д.П.Манойлов, Ф.Н.Строков, Ф.Ф. Вольф, И.С. Лилеев, С.И. Кузнецов и др. В настоящее время более 95 % глинозема получают способом Байера.

Рис.1 Технологическая схема производства глинозема по способу Байера

Способ Байера основан на свойстве алюминатных растворов находиться в метастабильном (относительно устойчивом) состоянии при повышенных температурах и концентрациях (Na 2 O K и Al 2 O 3 ) и на самопроизвольном разложении (гидролизе) растворов с выделением в осадок гидроксида алюминия с понижением температуры и концентрации Na 2 O K . Суть способа Байера состоит в выщелачивании предварительно измельченного боксита щелочно-алюминатным раствором и дальнейшем выделении из раствора гидроксида алюминия. Алюминийсодержащие минералы взаимодействуют с раствором каустической щелочи (NaOH), в результате чего алюминий переходит в раствор в виде алюмината натрия, т.е происходит растворение минералов боксита в щелочном растворе и разложение насыщенного алюминатного раствора. Технологические параметры способа Байера (температуры, концентрации растворов и т.д.) могут колебаться в относительно большом диапазоне, в зависимости от типа и качества боксита. Боксит поступает на предприятие железнодорожным транспортом. Крупность кусков боксита определяется техническими условиями (ТУ) или по договору поставки и составляет порядка ≤300 мм. Разгрузка боксита осуществляется роторным вагоноопрокидывателем. Выгруженный боксит попадает в приемные бункера, откуда пластинчатыми питателями тяжелого типа подается на молотковые дробилки крупного и щековые дробилка среднего дробления происходит дробление боксита. Дробленый материал системами транспортеров распределяется по закрытым складам. Поступающий на склад боксит смешивают с небольшим объемом оборотного щелочного раствора (ж:т = 0,81,9 - такое низкое отношение обеспечивает максимальную ее производительность), добавляют 3-5 % извести и направляют в мельницу мокрого размола. В промышленности применяют сухой и мокрый размол. Плюсы мокрого размола в том, что исключается необходимость сушки материала, повышается производительность, облегчается загрузка/разгрузка, упрощается транспортировка готовой пульпы по трубопроводам, улучшаются санитарно-гигиенические условия труда. При мокром размоле помимо измельчения боксита в оборотном растворе также осуществляется начальное растворение минералов боксита и начинают протекать реакции обескремнивания, которые продолжаются в мешалках готовой пульпы.

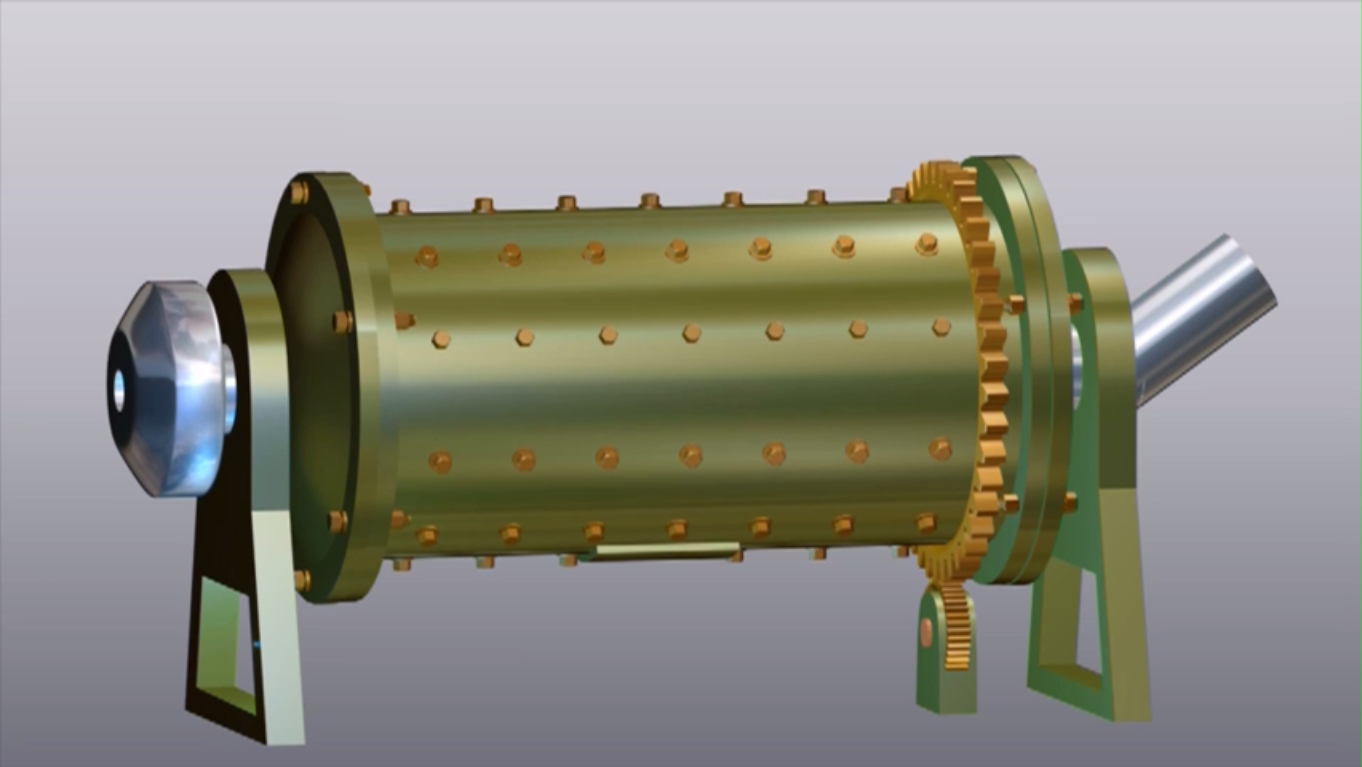

Рис. 2 Устройство мельницы

Рассмотрим устройство мельницы, она состоит из барабана, крышек, и зубчатого венца. Внутреннюю поверхность футеруют плитами. Через горловину руда или пульпа поступает в мельницу, при вращении мельницы шары, находящиеся внутри, центробежной силой прижимаются к стенкам барабана, поднимаются на некоторую высоту, а затем под действием собственного веса падают, оказывая на материал ударное и истирающее действие, этому способствует также профильная футеровка. Слив осуществляется через горловину. Скорость вращения барабана составляет 20-30 оборотов в минуту. Объем шаров (шаровая нагрузка) мельницы составляет 40-50 % от объема барабана. После измельчения получается бокситовая пульпа, которую отправляют на следующую операцию выщелачивания. Но прежде продукционная, сырая пульпа перед подачей в автоклавные отделения выдерживается в мешалках сырой пульпы от 40 минут до 8часов, где происходит усреднение ее состава и частичное обескремнивание при t = 100-105 °С. Этим достигается меньшее зарастание накипью трубок подогревателей, через которые пульпа проходит в автоклавы. Также в этих мешалках, при необходимости, производится обработка пульпы воздухом для окисления сульфидной серы, при содержании последней сверх установленных количеств.

Выщелачивание боксита одна из основных операций способа Байера, целью которой является перевод соединений алюминия в раствор в виде алюмината натрия. Это достигается обработкой измельченного боксита оборотным щелочным раствором. Автоклав сосуд для проведения химико-физических превращений, происходящих при высоких температуре и давлении.

Рис.3 Автоклав

Рассмотрим автоклав, который применяется в глиноземном производстве с перемешиванием и обогревом греющим паром. Автоклавы делают сварными из углеродистой стали. Снизу в автоклав через барбатер подается греющий пар под давлением 28-30 атм. и t = 300 °С. Пар конденсируется и нагревает бокситовую пульпу до 220-240 °С, при такой t пульпа выщелачивается в течение 2 - 2,5 часов. Пульпа нагнетается в автоклав с помощью насосов, проходит процесс выщелачивания, за счет перепада давления пульпа выдавливается из автоклава по внутренней трубе и подается в следующий автоклав для продолжения процесса выщелачивания. Обычно используют батарею состоящую из 8-12 последовательно соединенных автоклавов, первые два обогреваются паром, остальные реакционные, без барбатера. Наличие крупных частиц, движущихся с относительно низкой скоростью, приводит к забиванию автоклавов песками. Необходимость дополнительного измельчения руды усложняет аппаратурно-технологическую схему ее переработки. Поэтому требуется технико-экономический анализ основных переделов цикла Байера применительно к обращенному потоку, чтобы сделать окончательный вывод о целесообразности применения этой технологии. Процесс переработки глиноземсодержащих руд связан с большим потреблением пара, поэтому для экономии пара решающее значение имеет регенерация тепла. В схемах применяемых для регенерации тепла используют теплообменники, соединенные последовательно или параллельно.

Рис.4 Подогреватель (теплообменник)

Рис.4 Подогреватель (теплообменник)

Кожухотрубный теплообменник состоит из: корпуса, крышек, подводящих и отводящих патрубков, пучков труб и трубных решеток. В глиноземном производстве для подогрева сырой пульпы применяются подогреватели (теплообменники): трубчатые, кожухотрубные с неподвижными трубными решетками. Греющий пар из сепараторов подается в межтрубное пространство подогревателя и конденсируется, пульпа движется по трубкам, выделяющееся при конденсации тепло через стенки трубок передается пульпе. Таким образом, происходит нагрев пульпы. Сепараторы служат для снижения давления выщелоченной пульпы, выходящей из последнего автоклава батареи.

После выщелачивания бемитовых и диаспоровых бокситов автоклавную пульпу (Na 2 O К ≥ 280 г/л, α к = 1,6-1,7 и ж:т = 10:1) необходимо разделить на алюминатный раствор и твердую фазу красный шлам (то, что не растворилось при выщелачивании + ГАСН). Процесс осуществляется за счет сгущения (отстаивания) красного шлама в непрерывно действующих аппаратах сгустителях.

Рис.5 Сгуститель

Рис.5 Сгуститель

Сгуститель представляет собой металлический, цилиндрический чан с коническим дном. В центре чана смонтирован грибковый механизм, с помощью которого осевший шлам перемещается к разгрузочному отверстию, расположенному в центре днища сгустителя. Грибковый механизм состоит из вертикального вала, а вал приводится во вращение с помощью привода. Исходная пульпа поступает в загрузочный стакан и с убывающей скоростью растекается к стенкам аппарата, происходит оседание частиц шлама на дно сгустителя в нижней части аппарата. Красный шлам грибками перемещается к центру и разгружается через центральный патрубок, осветленный раствор перетекает через внутренний борт и по кольцевому желобу, между ним и стенками чана стекает в трубу и отводится из аппарата.

Алюминатные растворы после контрольной фильтрации с концентрацией Al 2 O 3 120-150 г/л и α К = 1,5-1,75 охлаждают до 50-75 °С и направляют на декомпозицию. Декомпозиция это процесс кристаллизации гидроксида алюминия при разложении пересыщенного алюминатно-щелочного раствора. В процессе декомпозиции получают гидроксид алюминия и маточный раствор. Декомпозиция является наиболее важной стадией при производстве глинозема по способу Байера, поскольку от физико-химических свойств полученного гидроксида алюминия непосредственно зависит качество глинозема, а производительность этой стадии определяет экономику всего глиноземного производства. Рассмотрим устройство и принцип работы декомпозера. Декомпозеры предназначены для операции разложения алюминатного раствора в присутствии затравки с выделением в твердую фазу дисперсного гидроксида алюминия, с получением жидкой фазы определенного химического состава. Корпусом декомпозера с воздушным перемешиванием служит цилиндрический стальной резервуар с коническим днищем, плоской крышкой и вытяжной трубой. Для перемешивания пульпы в декомпозере устанавливается центральный аэролифт (воздушный подъемник) расположенный на одной оси с декомпозером. Внутри аэролифта размещается центральная воздушная труба, верхний конец которой соединен с коллектором сжатого воздуха. Перемешивание пульпы в декомпозере производится при помощи сжатого воздуха. В декомпозере расположен транспортный аэролифт представляет из себя вертикально опущенную трубу, внутри которой находится труба меньшего диаметра, для подачи сжатого воздуха. Верхний конец аэролифта, в отличие от центрального выходит на крышку декомпозера и соединен с транспортным трубопроводом. Количество воздуха подаваемое на аэролифт регулируется в автоматическом режиме в зависимости от уровня пульпы в декомпозере. Воздушно-пульповая смесь поднимается вверх, в пространстве между трубами циркулирует вода, для охлаждения пульпы. Воздушное охлаждение осуществляется естественным путем как через стенки декомпозера, так и с помощью вытяжной трубы, врезанной в крышку декомпозера, через которую отводят избыточный воздух. Движение пульпы обозначено стрелками, обработанная пульпа выходит по трубе, а часть пульпы по центральному аэролифту продолжает циркулировать в аппарате.

Для подготовки маточного раствора после декомпозиции к выщелачиванию новой порции боксита из процесса должна быть выведена вода, добавленная ранее для разбавления вареной пульпы. Количество воды, которую надо выпарить, примерно соответствует разности между объемами алюминатного и оборотного растворов. Упариванием (или выпариванием) называют процесс концентрирования жидких растворов путем частичного удаления растворителя (воды) испарением при кипении жидкости. Для упаривания растворов обычно используют тепло водяного пара, который называют первичным или «острым» паром. Пар, образующийся при выпаривании кипящего раствора, называют вторичным или паром самоиспарения. Для процесса используют выпарные аппараты. Рассмотрим одну из конструкций выпарного аппарата пленочного типа. Исходный раствор подается сверху через патрубок в верхнюю растворную камеру, для равномерного распределения раствора применяют форсунки. Для создания пленочного движения раствора по трубам используются различные оросительные устройства и специальные насадки в каждой трубе. Раствор распределяется таким образом чтобы он стекал в виде тонкой пленки по внутренней поверхности стенок труб. Греющий пар подается в межтрубное пространство греющей камеры, нагревает через стенки трубок раствор, конденсируется. Конденсат отводят из аппарата. Пленка раствора внутри труб закипает и частично испаряется, образуя вторичный пар, который движется вдоль труб вниз. Из трубок в нижнюю растворную камеру выходит парожидкостная смесь, состоящая из капелек раствора и вторичного пара, часть выпаренного раствора отводится из нижней растворной камеры. Далее парожидкостная смесь поступает в сепаратор, Капельки раствора оседают на поверхности стенок, стекают в нижнюю часть и отводятся, вторичный пар выводится через верхний патрубок сепаратора. Важно чтобы вся поверхность нагрева особенно нижней части трубок равномерно смачивалась раствором.

Рис.7 Выпарной аппарат

Заключительным переделом всех технологических схем глиноземного производства является кальцинация. Цель кальцинации перевод исходного гидроксида алюминия в товарную продукцию металлургический глинозем для электролитического производства алюминия и неметаллургический для различных отраслей промышленности (электротехнической, керамической и др.). Процесс кальцинации заключается в термическом воздействии на гидроксид алюминия, в результате последовательно протекают процессы: при 110-120 °С из гидроксида начинается удаление внешней влаги, при 200-250 °С гиббсит теряет молекулы кристаллизационной воды и превращается в бемит; при температуре около 500 °С бемит превращается в безводный γ-Al 2 O 3 и при температуре выше 850 °С происходит превращение γ-Al 2 O 3 в α-Al 2 O 3 . Все эти превращения идут с поглощением значительного количества тепла (эндотермический процесс), кроме превращения γ-Al 2 O 3 в α-Al 2 O 3 (экзотермический процесс). Основное количество тепла затрачивается при нагревании материала до 500-600 °С, когда происходит испарение выделяющейся влаги и разложение гиббсита.

2.2 Технология получения глинозема. Способ спекания

Отличительной особенностью способа спекания от чисто гидрометаллургического является операция спекания -пирометаллургический передел. Цель этой операции - связать кремний в малорастворимые при последующей гидрометаллургической переработке соединения, чтобы затем на стадии выщелачивания спека вывести кремний из процесса. С увеличением содержания SiO

2

переработка боксита по способу Байера становится экономически невыгодной, т.к. значительно увеличиваются потери щелочи и алюминия с красным шламом.

Бокситы с кремневым модулем меньше 6-7 единиц экономически целесообразнее перерабатывать по способу спекания.

Способом спекания перерабатывают бокситы (с получением бокситового спека), нефелиновые концентраты и руды (нефелиновый спек), байеровские шламы последовательного способа Баер-спекание (шламовый спек) и каолины или алюмокальциевые шлаки (алюмокальциевый саморассыпающийся спек). Суть способа спекания заключается в термической обработке шихты с получением спека, с образованием алюмината натрия Na

2

O·Al

2

O

3

, феррита натрия Na

2

O·Fe

2

O

3

и двухкальциевого силиката 2CaO·SiO

2

(ортосиликата кальция). Идеи связать минералы алюминия в растворимую форму алюминат натрия (Ле-Шателье), а основную наиболее вредную примесь SiO

2

в малорастворимый силикат (Мюллер) имеют более чем 150-летнюю историю. Эти идеи лежат в основе способа переработки глиноземсодержащего сырья бокситов, нефелинов, каолинов спеканием. Получаемый спек выщелачивают, и в раствор переходят полезные компоненты Al

2

O

3

и Na

2

O. Однако в связи с тем, что ортосиликат кальция, частично взаимодействуя с алюминатным раствором, разлагается и загрязняет алюминатный раствор кремнеземом SiO

2

, требуется передел двухстадииного обескремнивания с удалением из раствора: на первой стадии гидроалюмосиликата натрия и на второй гидрограната кальция. Очищенный от кремния раствор подвергается разложению карбонизацией (или декомпозицией), в ходе которой образуются А1(ОН)

3

и раствор карбонатов. Гидроксид алюминия направляется на кальцинацию с получением оксида алюминия, а карбонатный маточник после выпарки идет в начало процесса на приготовление шихты (для бокситов) или на глубокую выпарку с получением соды и поташа как конечных продуктов. Также применяется и остающийся после выщелачивания белитовый шлам, который идет на получение цемента, что создает условия для создания комплексной безотходной технологии переработки нефелинов

. Способ спекания включает в себя следующие технологические операции:

- приготовление шихты;

- спекание шихты с получением спека;

- измельчение и выщелачивание спека - состоит в извлечении из спека алюмината натрия и щелочи;

- обескремнивание выщелоченной пульпы;

- отделение алюминатного раствора от красного шлама и промывка красного шлама;

- разложение алюминатного раствора;

- отделение маточного раствора от гидроксида алюминия;

- упаривание спекового раствора и выделение содосульфатной смеси;

- прокалка гидроксида алюминия с получением глинозема;

- узел выгрузки, хранения и ввода в процесс кальцинированной соды.

При переработке боксита по способу спекания используют двух- и трехкомпонентную шихту боксит + сода + известь или боксит + сода . Спекание высокотемпературный обжиг шихты при t = 1200-1300 °С. Соединения алюминия при спекании связываются в растворимый в воде алюминат натрия, железо переходит в феррит натрия, кремнезем переходит в малорастворимое соединение двухкальциевый силикат. Спеки, по физическому признаку, делят на плав , частично оплавленный , пористый и недопек . Факторы влияющие на качество спека:

- Температура спекания

- Крупность частиц бокситовой шихты

- Дозировка содовой составляющей шихты

- Наличие соединений серы

Газовый поток, проходя по печи со скоростью 3,0-4,0 м/сек (расчетная), уносит из печи до 50 % подаваемой в печь оборотной пыли. Улавливание вынесенной из печи пыли (шихты) производится системой газоочистки и пылевозврата, в состав которой входят следующие агрегаты: пылевая камера 6; батарея циклонов 7 (по 2 батареи из 6-8 циклонов); электрофильтр 8; скруббер двухступенчатой очистки газов 1 на каждую печь. Транспортировка газов через печь и систему газоочистки осуществляется дымососом. Отходящие газы выбрасываются в атмосферу. Уловленная в пылевой камере, батарейных циклонах и электрофильтрах пыль шнеками подается в приемный бункер элеватора и с его помощью возвращается в холодную головку печи. Контроль за процессом спекания, как правило, осуществляют по температуре и составу отходящих газов. Температура отходящих газов в образе печи 320-420 °С; содержание в отходящих газах О 2 1,5-2,5 %, СО ≤ 0,4-0,6 %, СО 2 25-27 %. Количество воздуха, необходимого для горения, определяется по содержанию О 2 в отходящих газах.

Трубчатая вращающаяся печь (ТВП) представляет собой стальной барабан толщиной от 20-70 мм, изнутри печь футерована огнеупорным кирпичом, основным материалом служит шамод, высокотемпературные зоны печей выкладывают из хромомагнезитового и магнезитового огнеупорного кирпича толщина футеровки от 230-250 мм, диаметр барабана одинаков, уклон от 1°до 5°. На корпусе печи укреплены бандажи (стальные отточенные кольца), которыми он опирается на опорные ролики. Вал каждого ролика установлен в подшипниках, укрепленных в стальной раме, которая связана с массивным железобетонным фундаментом. Печь приводится во вращение от электродвигателя, скорость вращения барабана 1-2 оборота в минуту. Нижним горячим концом печной барабан входит в топливную головку печи. Верхним холодным концом в загрузочную головку, которая имеет устройство для загрузки гидроксида и отверстие для выхода топочных газов. Топливная головка спереди имеет отверстия для форсунок или горелок, а также смотровые и рабочие окна. В нижней части топливной головки расположена печка, через которую проколенный глинозем пересыпается в холодильник. В качестве топлива для ТВП используют мазут и природный газ. Мазут подается нагретым до 90-110°С. ТВП работает по принципу противотока - нагреваемый материал вследствие наклона печного барабана и его вращения движется на встречу горячим топочным газам, которые при этом охлаждаются, а материал нагревается.

Рис.8 Трубчатая вращающаяся печь (ТВП)

Зоны печи ТВП:

Первая зона , которую называют зоной сушки , характеризуется полным испарением гигроскопической влаги гидроксида алюминия, причем температура материала здесь не превышает 200 °С. Температура газов в пределах зоны сушки снижается с 600 до 300 °С.

Во второй зоне зоне кальцинации удаляется химически связанная влага, и гидроксид превращается в безводный γ-Al 2 O 3 . Для этого материал необходимо нагреть до температуры 950 °С. Поток движущихся газов в этой зоне охлаждается на 450 °С с 1050 до 600 °С.

Третья зона зона прокаливания располагается в области горящего факела, что обеспечивает максимально высокую температуру газов 1400 °С. Это позволяет нагреть шихту до 1250 °С, обеспечивающих переход глинозема из γ модификации в α модификацию (γ-Al 2 O 3 → α-Al 2 O 3 ). Чтобы гарантировать полное завершение процесса прокаливания, время пребывания материала в этой зоне стремятся увеличить за счет большего, чем в других зонах, диаметра печного барабана.

Четвертая зона зона охлаждения здесь происходит охлаждение готового глинозема до 1000 °С. При нормальной работе печи кальцинации температура покидающих ее газов не должна быть выше 300 °С, что служит надежным критерием обеспечения оптимальной температуры материала в зоне прокалки ≈ 1250 °С. При хорошем сжигании топлива и отсутствии лишних подсосов воздуха в системе обычно в отходящих газах содержится 13-15 % СО 2 . Содержание СО не должно превышать 0,8 %.

Заключение

В настоящее время способ Байера основной способ производства глинозема во всем мире, т.к. его экономически целесообразно использовать для переработки высококачественных бокситов с относительно невысоким содержанием кремнезема SiO 2 , должен иметь высокий кремневый модуль µ Si ≥ 6-8 и не содержать больших количеств серы и CO 2 , поскольку при росте количества SО2 все больше Al2O3 и используемой в процессе щелочи теряются. За рубежом практически весь Al2O3 получают из бокситов в основном способом Байера (К.И.Байер австрийский инженер, работавший в России), на отечественных заводах глинозем получают из бокситов способом Байера и из бокситов и нефелинов способом спекания. Оба эти способа относятся к щелочным методам выделения глинозема из руд. Для переработки бокситов с кремниевым модулем менее 57 более экономичным является способ спекания. В связи с истощением богатых глиноземом месторождений боксита и вовлечением в производство более бедных бокситов, доля способа Байера в производстве глинозема снижается и возрастает доля способа спекания. Большинство объектов глиноземного производства, в особенности по ряду гидрохимия, переделов, характеризуется наличием высокой влажности и образованием туманов, вследствие охлаждения испаряемых щелочных растворов и аварийных проливов щелочей, поэтому предъявляются особые требования, которые в основном сводятся к увеличению плотности бетонов, к соблюдению условий трещиноустойчивости, к защите внутренней поверхности стеновых ограждений от проникновения щелочных паров и влаги. Характерной особенностью глиноземного завода является наличие галерей между цехами, по которым проходит большое количество пульпопроводов, паропроводов, ленточных конвейеров и других коммуникаций. Все печные цехи проектируются с открытыми вращающимися печами и с открытой установкой электрофильтров. Крупные емкости устанавливаются вне зданий на открытых площадках.

ТЭЦ и блок мокрой обработки основной потребитель пара и горячей воды а также цементное производство, передел выщелачивания, обескремнивание во избежание излишней транспортировки шлама размещаются поблизости друг от друга. Приемное устройство сырья вагоноопрокидыватель, располагается как можно ближе к отделению крупного дробления и отделению мокрого размола. Коррекционные бассейны устраиваются около отделений мокрого размола и спекания, а отделение спекания размещают поблизости от мокрого блока (выщелачивание, сгущение» обескремнивание, карбонизация и фильтрация). Склад гидрата и отделение кальцинации располагают рядом с отделениями фильтрации и карбонизации, а склад товарного глинозема с отделением кальцинации. Для межцеховых перевозок используется гл. обр. автотранспорт. Ж/д транспорт необходим для доставки сырья и вывозки готовой продукции, а также для доставки материалов, запасных частей и изделий в главный магазин и ремонтным цехам. При расположении зданий на генплане учитывается направление господствующих ветров, для того чтобы исключить вредное влияние агрессивных выделений в виде капле-уноса щелочи из блока цехов мокрой обработки, а также пыли от складов угля, известняка, отделений кальцинации и спекания. Сокращение стоимости строительства глиноземного завода связано с блокировкой зданий и сооружений, установкой оборудования на открытых площадках и в полузакрытых помещениях.

Список литературы

- Лайнер А. И. Производство глинозема / Лайнер Ю. А. - М.: Высш. шк., 1961. 314с.

- Логинова И.В. Аппаратурно-технологические схемы в производстве глинозема /И.В. Логинова, А.В. Кырчиков. Екатеринбург: УрФУ, 2011. 233с.

- Троицкий И. А. Производство глинозема из бокситов. Технологические расчеты / И. А. Троицкий. М.: Металлургия, 1972. 175 с.

- Еремин Н.И. Процессы и аппараты глиноземного производства /

Н.И. Еремин, А.Н. Наумчик, В.Г. Казаков. М.: Металлургия, 1980. 360 с. - Никольская М.П. Технология получения глинозема из бокситов /

М.П. Никольская. Каменск-Уральский, 2007. 184 с. - http://media.ls.urfu.ru/Projects/201/uploaded/files

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63206_VTD4NPWQ_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63205_TLXAKEN5_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63204_B759UYHC_720.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63202_P5UBYKS7_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63200_TLSFX6WQ_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63203_1ZWGSJPC_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63199_HQ2CZKJ4_480.mp4

Другие похожие работы, которые могут вас заинтересовать.вшм> |

|||

| 14630. | Технология производства свинины | 19.32 KB | |

| Виды откорма свиней. Содержание свиней в летних лагерях. Разведение свиней позволяет в сравнительно короткие сроки производить большое количество мяса. Этому способствуют следующие биологические особенности свиней: Высокая плодовитость. | |||

| 13067. | Технология литейного производства | 1.04 MB | |

| Литье в оболочковые корковые скорлупчатые формы 6. При охлаждении залитый металл затвердевает и воспринимает конфигурацию полости формы. Литейные формы используемые только один раз и разрушаемые при извлечении из них отливок песчаноглинистые оболочковые со смоляным связующим неразъемные керамические и др. Полупостоянные формы изготавливаемые из высокоогнеупорных материалов гипса цемента графита и д. | |||

| 13032. | Технология сварочного производства | 509.45 KB | |

| Для получения качественного соединения необходимо устранить эти причины и сообщить поверхностным атомам энергию активации. При сварке плавлением соединение деталей осуществляется за счет частичного расплавления металла свариваемых деталей. В этом случае достигается разрушение окисных пленок и сближение атомов до расстояния при котором возникают металлические связи. При удалении источника нагрева в сварочной ванне начинаются процессы кристаллизации металла поэтому металл шва имеет литую структуру. | |||

| 14635. | Технология производства шерсти и баранины | 23.02 KB | |

| Летнее пастбищное содержание и кормление овец. Переход от зимнего стойлового содержания к пастбищному организуют постепенно, так как резкая замена сухих кормов на зеленую траву может вызвать расстройство пищеварения. С этой целью в первые дни пастьбы по утрам, до выгона на пастбище, овцам дают немного сена. Выпас начинают как можно раньше. В жаркие дни пастьбу прерывают с 10...11 до 14...16 ч. С наступлением прохлады пастьбу возобновляют. Если пастбища плохие и овцы не наедаются | |||

| 14631. | Технология производства яиц и мяса птицы | 19.29 KB | |

| Птицеводство - одна из важнейших отраслей, обеспечивающая население высококачественными диетическими продуктами питания: яйцами и мясом птицы, а также пухом и пером. Сельскохозяйственная птица характеризуется скороспелостью, интенсивным ростом, высокими воспроизводительностью, продуктивностью и жизнеспособностью. Все это в сочетании со сравнительно небольшими затратами кормов на единицу продукции способствует высокой доходности отрасли. | |||

| 14614. | Технология производства молока и говядины | 21.46 KB | |

| Основные породы скота. Системы и способы содержания скота. Скотоводство одна из наиболее важных отраслей животноводства так как от крупного рогатого скота получают такие ценные продукты питания как молоко и мясо а также сырье для легкой промышленности. Шкура скота являясь лучшим сырьем для кожевеннообувной промышленности по количеству и качеству занимает первое место среди шкур сельскохозяйственных животных других видов. | |||

| 19481. | Технология производства яблочного пюре со смородиной | 985.1 KB | |

| История возникновения яблочного пюре Пищевая ценность сырья их сорта и характеристика. Технологическая схема производства. Пищевая ценность консервы. Консервированное пюре это консервы полученные путем протирания и или предварительной ферментной обработки плодов овощей или бахчевых культур с добавлением пищевых кислот пищевых добавок сахара... | |||

| 11957. | Новая технология производства трансмиссионных масел | 26.6 KB | |

| Разработана технология получения конкурентоспособных присадок к трансмиссионным маслам серии Тиолен с высокими противозадирными и противоизносными свойствами основанная на взаимодействии высших олефинов с элементной серой под действием аминометилированных триазолов. На основе присадок Тиолен разработаны эффективные рецептуры трансмиссионных масел и смазочноохлаждающих жидкостей Белан и Котэк для консервации металлических изделий и обработки сложнопрофильных стальных деталей. Опытнопромышленные испытания присадок Тиолен... | |||

| 2379. | ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ ПРИ АРМИРОВАНИИ АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2.82 MB | |

| Настройка всех дозирующих систем автогудронатора и уточнение нормы розлива вяжущего, обеспечивающей качественную фиксацию геосинтетического материала на основании (см.п. з) настоящего раздела); Проверка работы специализированной машины для распределения геосинтетического материала (если таковая имеется); | |||

| 12005. | Технология производства лимонной кислоты и цитрата натрия | 17.86 KB | |

| Технология предусматривает организацию промышленного производства лимонной кислоты любой квалификации трехзамещенного цитрата натрия фармакопейной и реактивной квалификации. Продуцентом является специально селекционированный штамм дрожжей позволяющий получать до 100 г л лимонной кислоты или 135 г л цитрата натрия. Выделение лимонной кислоты и цитрата натрия осуществляется по новой оригинальной технологии непосредственно из пермеата культурального бульона без использования концентрированных кислот и щелочей используя стандартное... | |||

div class=”content”>

Глава V. ПОЛУЧЕНИЕ ГЛИНОЗЕМА

ПО СПОСОБУ БАЙЕРА

(часть 1)

§ 17. Общая схема процесса

Способ Байера наиболее распространен

в мировой алюминиевой промышленности. Этим способом перерабатывают высококачественные

бокситы с относительно невысоким содержанием растворимого в щелочном растворе

кремнезема. Байеровский боксит должен иметь высокий кремневый модуль (не менее

6-7) и не

содержать больших количеств серы и двуокиси углерода, которые осложняют

переработку боксита по этому способу. Примерная технологическая схема производства

глинозема no способу Байера показана на рис. 6.

Боксит, поступающий со склада,

дробят, после чего размалывают в среде концентрированного щелочного раствора.

Этим раствором боксит затем выщелачивают, чтобы перевести оксид алюминия в раствор.

Для более полного перевода оксида алюминия в раствор выщелачивание часто ведут

в присутствии небольших количеств извести. Полученная в результате выщелачивания

пульпа состоит из раствора алюмината натрия и нерастворимого

остатка боксита

- красного шлама. Шлам отделяют от алюминатного раствора отстаиванием (сгущением),

после чего промывают водой и направляют в отвал, а промывные воды используют для

разбавления пульпы.

Алюминатный раствор для более полного отделения от него частиц шлама фильтруют. Чистый алюминатный раствор посту

Рис. 6. Схема производства глинозема по способу

пает на разложение (декомпозицию), которое достигается длительным

перемешиванием алюмннатного раствора со значительным количеством затравочного

гндроксида алюминия. Полученная

в результате декомпозиции пульпа состоит из

выпавшего в осадок гидроксида алюминия и маточного щелочного раствора. Гидроксид

алюминия отделяют от маточного раствора сгущением. Часть полученного гидроксида

алюминия возвращают в виде затравки в следующие порции раствора, идущего на декомпозицию,

остальной гидроксид после фильтрации и промывки ‘прокаливают (кальцинируют) при

высокой температуре. При прокаливании гидроксид

алюминия обезвоживается и

превращается и глинозем.

Маточный щелочной раствор упаривают, чтобы повысить

его концентрацию, и используют для выщелачивания новых порции боксита. Выпаривание

маточного раствора может сопровождаться выделением в осадок некоторого количества

соды. Выкристаллизовавшуюся соду отделяют от раствора, а чтобы снопа перевести

в каустическую щелочь, обрабатывают известью (каустифицируют).

§ 18. Цикл процесса Байера в системе Al 2 O 3 -Na 2 O -H 2 O

В основе способа Байера лежит химическая реакция Al(OH) 3 + +NaOH ⇄ NaA1O 2 +2H 2 O .

В условиях выщелачнвания равновесие

этой реакции сдвинуто вправо, т. е. гидроксид алюминия из боксита ‘переходит в

раствор в виде алюмината натрия. В условиях декомпозиции равновесие

сдвигается

в обратную сторону, т. е. происходит гидролиз алюминатного раствора с выделением

в осадок гидроксида алюминия.

Затраченная при выщелачивании щелочь освобождается при декомпозиции и возвращается в голову процесса-на выщелачивание новых порций боксита. Таким образом, в способе Байера цикл по щелочи замкнут.

На рис.7

показан примерный цикл процесса Байера в системе Al 2 O 3 -Na 2 O-H 2 O.

Цикл начинается с выщелачивания боксита оборотным щелочным раствором. Составу

этою раствора отвечает

точка А,

которая лежит в области ненасыщенных

глиноземом растворов. При выщелачивании глинозем из боксита переходит в раствор,

в результате чего состав раствора из точки А

перемещается в точку Б.

Каустический модуль раствора при этом пони/кается (в данном случае с 3,56 до 1,65).

Раствор в точке Б,

как видно

на диаграмме, не насыщен глиноземом при

200 °С, но пересыщен при 30 и 60°С. Линию АБ,

но которой изменяется концентрация

раствора при выщелачивании, называют линией выщелачивания.

Она направлена

к точке Al 2 O 3 .ЗH 2 O при выщелачивании гиббситовых

бокситов и к точке Al 2 O 3 .H 2 O-при выщелачивании

бемитовых и диаспоровых бокситов.

После выщелачивания раствор (пульпу) разбавляют.

Разбавление конденсатом в зависимости от способа нагрева пульпы может начинаться

еще в процессе выщелачивания. Состав раствора при этом перемещается из точки Б

в точку В.

Далее следует разбавление пульпы промывными водами. Так как

при разбавлении

каустический модуль не изменяется, то точка Г

, отвечающая

составу раствора после разбавления, должка лежать на линии постоянного каустического

модуля. Линия БГ,

характеризующая изменение концентрации раствора при разбавлении,

называется линией разбавления. Раствор в точке Г

имеет температуру порядка

95-100°С; он практически стойкий.

Смешение алюминатного раствора с затравкой

ведет к изменению его каустического модуля, так как вместе с затравкой вносится

некоторое количество маточного раствора, имеющего высокий каустический модуль.

Состав раствора при этом из точки Г

переходит в точку Д.

Линия ГД

называется линией смешения

с затравкой.

Рис.7. Цикл процесса Байера в системеAl 2 O 3 -Na 2 O- H 2 O

5 10 15 20 25 30 35 40 45 Na 2 O ,%

При декомпозиции раствор охлаждается до температуры порядка 50 ºС и оказывается в области пересыщенных глиноземом растворов. Пересыщенный раствор гидролитически разлагается, что сопровождается снижением концентрации глинозема в нем и повышением каустического модуля. Составу маточного раствора после декомпозиции отвечает точка Е. Лкпня ДЕ называется линией декомпозиции. Она направлена к точке Al 2 O 3 .ЗH 2 O .

Далее следует выпаривание маточного раствора. При

выпаривании концентрация раствора повышается, каустический же модуль остается

постоянным, поэтому состав раствора из точки Е

перемещается но линии постоянного

каустического модуля в точку

Ж

. Линия ЕЖ

называется линией выпаривания.

После добавки свежей щелочи состав оборотного раствора переходит в точку А

,

в которой цикл заканчивается н начинается новый.

§ 19. Подготовка боксита

Подготовка боксита в способе Байера включает в себя следующие основные операции: дробление боксита, его усреднение и измельчение. В зависимости от необходимой степени измельчения бокситов и их размалываемости на практике применяют различные схемы дробления н измельчения. Примерная схема двустадийного дробления боксита показана на рис. 8.

Боксит, размер кусков которого до 500 мм, из железнодорожных вагонов разгружают роторным вагоноопрокидывателем 1 в приемные бункера 2. Из бункеров боксит пластинчатым питателем 3 подается па крупное дробление в молотковую дробилку 4, где дробится до крупности 100-150 мм. Среднее дробление боксита до крупности 40 мм осуществляется в конусной дробилке 5 .

Рис. 8. Схема двухстадийного дробления боксита:

1 - роторный вагопоопрокидыватель; 2 и 2’ - бункера;

3 и 3’ – питатели; 4 - молотковая дробилка; 5 - конусная дробилка; 6 - грохот;

7 - склад

Перед конусной дробилкой установлен грохот 6 для отделения мелких кусков руды, не требующих дробления на второй стадии.

После среднего дробления системой транспортеров боксит подается для хранения и усреднения на оперативный склад 7 .

В способе

Байера применяют мокрый размол боксита в шаровых мельницах, работающих совместно

с гидроциклонами или механическими классификаторами. Размол ведут в среде оборотного

щелочного раствора.

На рис.9 показана схема одностадийного размола боксита

в шаровой мельнице, работающей в замкнутом цикле с гидроциклонами. Из бункера

1

, расположенного над мельницей 4

, боксит пластинчатым питателем

2

подается на ленточный весоизмеритель 3

н далее в загрузочную течку

мельницы. Сюда же поступает оборотный раствор, а также известь. Из мельницы размолотый

боксит в виде пульпы поступает в мешалку 5,

а из нее насосом перекачивается

на классификацию в гидроциклоны 6.

Пески гидроциклонов возвращаются в мельницу

на доизмельчение, а слив

направляется на выщелачивание.

На рис.10 показана

схема двустадийного размола боксита Здесь мельница первой стадии размола работает

на боксите в открытом цикле с классификацией размолотого материала в гидроциклоне,

а мельница второй стадии работает на песках в замкнутом цикле с гидроциклонами.

Классификация пульпы после второй стадии размола проходит в две стадии в последовательно

соединенных гидроциклонах. Неизбежные потерн щелочи в процессе

компенсируются

добавками свежего каустика.

Пульпой называют смесь твердой и жидкой фаз, например в производстве глинозема-смесь размолотого боксита с оборотным щелочным раствором или смесь гидроксида алюминия со щелочным маточным раствором. Пульпа характеризуется химическим составом ее составляющих, отношением жидкой и твердой фаз по массе (ж: т) или содержанием твердого в одном литре пульпы

Боксит

Слив на боксит

Рис 9. Схема одностадийного размола боксита:

1

- бункер, 2 -

пластинчатый

питатель, 3-

ленточный весоизмеритель, 4

-мель-

ница, 5

-мешалка,

6-

гидроциклоны

Рис 10. Схема двустадийного размола боксита 1 -бункер, 2 - тарельчатый питатель; 3 - ленточиыи весоизмеритель, 4 - мельница 1-й стадии, 5 -мельница 2-й стадии, 6- мешалки, 7 - гидроциклоны

(в граммах). При известном ж:т легко найти содержание твердого в 1 л. пульпы:

b= 1000р т р ж /[ж (р т + р ж)],

где b- содержание твердого в 1 л. пульпы, г; р т и p ж -плотность соответственно твердой и жидкой фаз пульпы, г/см 3 .

Для обеспечения

лучших условий измельчения боксита в пульпе, выходящей из мельницы, должно поддерживаться

определенное ж:т. Поэтому расход оборотного раствора следует распределять таким

образом, чтобы получать требуемое соотношение

между жидкой и твердой фазами

в мельницах Остаток оборотного раствора поступает в мешалку, из которой пульпа

подается на классификацию. С помощью систем автоматического регулирования возможно

автоматически поддерживать необходимое соотношение расходов боксита и оборотного

раствора, поступающих

на размол, а также соотношение расхода оборотного раствора

на измельчение и классификацию.

Необходимая степень измельчения зависит

от природы боксита и условий его выщелачивания. Так, в измельченном североуральском

боксите при принятом в настоящее время температурном режиме выщелачивания (240

°С) содержание фракции +150 мкм не должно превышать 2%, а содержание фракции -56

мкм должно быть не ниже 75%. Такое измельчение достигается при двустадийном размоле

(см. рис. 10) Примерный режим

измельчения- ж:т в мельницах 1-й стадии 1,2-1,8,

в мельницах 2-й стадии 0,6-1,0; температура оборотного раствора около 100 °С,

диаметр шаров, загружаемых в мельницу 1-й стадии 80- 120 мм, в мельницу 2-й стадии

40-60 мм. Для гвинейского боксита оптимальным является более грубый размол, который

достигается при измельчении в одну стадию (см. рис 9).

Кроме боксита и щелочною раствора, в состав шихты при переработке бокситов, содержащих диаспор и бемит, входит добавка извести. Чистая известь состоит в основном из СаО и представляет собой кусковой материал белого цвета, малорастворимый в воде (0,13% при 20°С). Известь добавляют к бокситу либо в бункера мельниц в виде кускового материала, либо непосредственно в мельницы в виде известкового молока. Для получения известкового молока известь гасят большим количеством воды или оборотного раствора и размалывают в мельницах. При взаимодействии СаО с водой образуется гидроксид кальция Са(ОН)2.

§ 20. Выщелачивание боксита

Химизм процесса

Выщелачивание боксита-одна из основных операций производства глинозема по способу Байера. Цель ее-перевод оксида алюминия из боксита в раствор в виде алюмината натрия. Это достигается обработкой измельченного боксита оборотным щелочным раствором; при этом происходят следующие реакции Al 2 O 3 H 2 O + 2NaOH == 2NаАlO 2 + 2H 2 O ; Al 2 O 3 3H 2 O + 2NaOH = 2NaAlO 2 + 4H 2 O .

Различные минералогические формы

оксида алюминия ведут себя при выщелачивании по-разному. По степени убывания химической

активности при взаимодействии со щелочным раствором минералогические формы Al 2 O 3 ,

присутствующие в бокситах, можно расположить в следующий ряд гиббсит-бемит-диаспор-

корунд. Наиболее легко выщелачиваются гиббситовые бокситы, выщелачивание которых

с достаточной полнотой протекает при

температуре порядка 100 °С, тогда как

для выщелачивания диаспоровых и бемитовых бокситов требуется более высокая температура,

достигаемая только в аппаратах, работающих под давлением - автоклавах.

Кроме минералогическою состава, на процесс выщелачивания влияют структура боксита и наличие в нем примесей. Плотные бокситы выщелачиваются медленнее, чем пористые, так как при

плотной структуре затрудняется проникновение растворителя в

толщу обрабатываемого материала. Имеет значение также крупность глиноземсодержащих

минералов в боксите: чем мельче кристаллы глиноземсодержащих минералов, тем больше

их удельная поверхность контакта (при одинаковой степени измельчения)

с растворителем

н тем с большей полнотой п скоростью протекает выщелачивание. В диаспоровых бокситах,

перерабатываемых на отечественных заводах, наиболее распространен мелкочешуйчатый

диаспор крупностью 2-3 мкм. Наряду с ним часто встречается диаспор, сложенный

в виде микрожилок н имеющий меньшую

удельную поверхность. Присутствующий в

боксите такой диаспор снижает скорость выщелачивания.

Ниже приведем поведение остальных компонентов боксита и примесей при выщелачивании.

Соединения железа.

Безводные оксиды железа-гематит Fe 2 O 3 и магнетит Ре 3 O 4 -химически

не взаимодействуют с алюминатнощелочным раствором и при выщелачивании в раствор

не переходят. Гидрогематит Fe 2 O 3 .n

H 2 O

теряет химически связанную воду в диапазоне 100-200 °С и переходит в безводный

оксид железа. Гетит 2Fe 2 O 3 .H 2 O и лимонит 2Fe 2 O 3 .3H 2 O

при выщелачивании в автоклавах также теряют воду, а при дальнейшем разбавлении

автоклавной пульпы и се сгущении вновь гидратируются, что вызывает набухание красного

шлама, ухудшение его отстаивания и отмывки от щелочи.

Минералы кремния. Аморфный кремнезем (опал), а также каолинит легко растворяются в концентрированном щелочном растворе при температуре около 100°С с образованием силиката натрия:

SiO 2 .nH 2 O +2NaOH = Na 2 SiO 3 + (п + 1)H 2 O ;

Al 2 O 3 .2SiO 2 .2H 2 O + 6NaOH == 2NaAlO 2 + Na 2 SiO 3 + 5H 2 O .

Кварц является менее активной формой кремнезема и начинает взаимодействовать со щелочью при температуре не ниже 120°С. С уменьшением размеров частиц кварца скорость его растворения быстро возрастает.

Образующийся при растворении кремнезема силикат натрия взаимодействует с присутствующим в растворе алюминатом натрия с образованием натриевого гидроалюмосиликата:

2 NaAlO 2 +2Na 2 SiO 3 +4H 2 O ==Na 2 O . 2SiO 2 . 2H 2 O +4NaOH.

Натриевый

гидроалюмосиликат плохо растворяется в алюминатно-щелочном растворе и выпадает

в осадок, следовательно, раствор очищается от кремнезема (обескремнивание). Однако,

как следует из формулы гидроалюмосиликата натрия, образование его связано с потерями

глинозема и щелочи. Эти потери тем выше,

чем выше содержание в боксите растворимого

в щелочном растворе кремнезема. Но этой причине способом Байера целесообразно

перерабатывать только низкокремнистые бокситы.

В присутствии извести часть кремнезема боксита связывается в плохо растворимый гидрогранат, не содержащий щелочи:

ЗСа (ОН) 2 + 2NaA1O 2 + mNa 2 SiO 3 + (4 -m) H 2 O == ЗСаО.Al 2 O 3 . mSiO 2 (6 - 2m) H 2 O + 2 (1 + +m) NaOH.

Образование гидрограната приводит к уменьшению потерь щелочи со шламом.

Присутствующий в бокситах шамозит

в зависимости от его химического состава, физической структуры и степени окисления

ведет себя неодинаково. Например, шамозит, находящийся в боксите Висловского месторождения,

при выщелачивании не разлагается даже при высоких температурах. В бокситах ряда

других месторождений шамозит при выщелачивании разлагается полностью или частично.

Отмечено неодинаковое поведение шамозита

в боксите разных участков одного

и того же месторождения. Разложение шамозита сопровождается образованием натриевого

гидроалюмосиликата, т. е. потерями глинозема и щелочи.

Следует отметить, что состав гидроалюмосиликата натрия, образующегося при выщелачивании боксита, зависит от условии его получения-температуры, состава и концентрации алюминатнощелочного раствора. Большинство исследователей считает, что при расчетах следует исходить из состава гидроалюмосиликата, отвечающего формуле Na 2 O.Al 2 O 3 .1,7SiO 2 .nH 2 O. Такого рода гидроалюмосиликаты относят по строению к природному минералу содалиту: 7(Na 2 O .Al 2 O 3 . 2SiO 2).2NaA1O 2 .nH 2 O .

Минералы титана. Титан находится в бокситах в основном в виде оксида TiO 2 (рутила, анатаза, брукита). В бокситах обнаружены также сфен CaO.TiO 2 .SiO 2 , ильменит FeO.TiO 2 , перовскит CaO.TiO 2 и другие минералы титана. Оксид титана, взаимодействуя со щелочью, образует малорастворимый метатитанат натрия TiO 2 +NaOH=NaHTiO 3 . С метатитанатом натрия, выпадающим в осадок, теряется щелочь.

В присутствии извести оксид титана связывается в титанат кальция 2СаО.ТiO2.nH 2 O. Разложение соединений титана под действием алюминатно-щелочных растворов при выщелачивании бокситов идет медленно и не до конца.

Соединения серы.

Сера находится

в бокситах в основном в виде пирита FeS 2 и мельниковита, представляющего

собой коллоидную разновидность пирита. При выщелачиванин часть серы переходит

в раствор и виде сульфида натрия Na 2 S, который затем частично окисляется

до сульфата натрия Na 2 SO 4 , сульфита натрия Na 2 SO 3

и тиосульфата натрия Na 2 S 2 O 3 . Мельниковит растворяется

в щелочном растворе более интенсивно, чем пирит.

Если содержание серы

в боксите относительно невысокое (до 0,5-0,7%), то она выводится из процесса в

основном с красным шламом и гидроксидом алюминия, не оказывая заметного влияния

на технологию производства глинозема. При более высоком содержании серы в боксите

в технологии возможны значительные осложнения: ухудшение классификации и размола

боксита, а также отстаивания красного шлама. Кроме того, наблюдается

загрязнение

алюминатного раствора и, следовательно, гидроксида алюминия сернистыми соединениями

железа. Установлено также, что в присутствии сульфид-ионов происходит более интенсивное

разрушение стальной баковой аппаратуры, особенно декомпозеров.

Все это

заставляет при переработке высокосернистых бокситов принимать специальные меры

предупреждения отрицательного влияния сернистых соединении, переходящих при выщелачивании

в раствор, например через сырую пульпу (перед выщелачиванием) пропускают воздух

и окисляют сульфидные соединения. Серу из

раствора можно также перевести в

осадок оксидом цинка в виде ZnS.

Карбонаты

содержатся в бокситах в виде

кальцита СаСО 3 , сидерита FeСО 3 , магнезита MgCO 3 .

При выщелачивании боксита карбонаты разлагаются щелочью с образованием соды, которая

переходит в раствор (реакция декаустификацни): СаСО 3 +2NaOH⇆Nа 2 СО 3 +Са(OH) 2 .

Концентрация соды в растворах,

начиная с пуска цеха, постепенно повышается

до некоторого предела, который определяется растворимостью соды в оборотном растворе.

По достижении этого предела сода при выпарке маточного раствора начинает выпадать

в осадок, что осложняет процесс выпарки. Кроме того, становится необходимым каустифицировать

соду, чтобы превратить ее снова в каустическую щелочь и возвратить в процесс.

Следовательно, карбонаты-вредная примесь в бокситах, перерабатываемых способом

Байера.

Органические вещества находятся в бокситах в виде гуминов н битумов. Гумины состоят в основном из гуминовых кислот, представляющих собой сложную смесь соединений разного состава, растворимых в водных растворах щелочей. Битумы состоят из углеводородов и их кислородных, азотистых и сернистых производных. Они растворимы в органических растворителях (бензоле, сероуглероде и др.) и практически не растворяются в растворах щелочей.

При взаимодействии гуминовых веществ

со щелочами образуются щелочные гуматы, которые затем превращаются в растворимый

оксалат натрия Na 2 C 2 O 4 н смолистые вещества.

Органические вещества, как и сода, постепенно от цикла к циклу накапливаются в

растворах. Присутствие органических веществ в растворах, как

мы увидим далее,

отрицательно влияет на ряд переделов глиноземного производства: сгущение красного

шлама, декомпозицию алюминатного раствора, выпарку. Очистка растворов от органических

примесей в способе Байера достигается специальными методами, которые рассмотрим

в дальнейшем.

Галлий. Содержание оксида галлия Gа 2 О 3 в боксите обычно составляет 0,05-0,2 кг на 1 т оксида алюминия. Алюминий и галлий имеют близкие химические свойства. При выщелачпванпи боксита большая часть галлия переходит в алюмипатпын раствор в виде галлата натрия NaGaO 2 , накапливаясь в нем до 0,2-0,3 г/л

(в пересчете на Gа 2 О 3). Алюминатные растворы глиноземного производства являются основным источником получения галлия.

Фосфор.

Содержание фосфора н бокситах обычно не превышает 0,5-0,6% (в пересчете на P 2 O 5).

При выщелачивании боксита часть фосфора переходит в раствор в виде фосфата натрия

Nа 3 РО 4). При снижении температуры алюминатных растворов,

загрязненных фосфором, забиваются фосфатом натрия трубопроводы

и трубки теплообменников.

При выщелачивании боксита с добавкой извести большая часть фосфора переходит п шлам в виде (фосфата кальция Са 3 (РО 4) 2 и чрезмерного, загрязнения растворов фосфором не происходит.

В случае необходимости очистка растворов от фосфора может быть достигнута охлаждением части оборотного раствора до 20-30 °С. При охлаждении вместе с содой из раствора выпадает в осадок фосфат натрия.

Ванадий. Содержание ванадия в бокситах обычно не превышает 0,1% (в пересчете на V 2 O 5). При выщелачивании боксита оксид ванадия частично переходит в раствор в виде ванадата натрия Na 3 VO 4 . Концентрация V 2 O 5 в растворе постепенно увеличивается примерно до 0,7 г/л, после чего при декомпозиции ванадат натрия начинает выпадать в осадок вместе с А1(ОН) 3 .

Так как примесь ванадия снижает электропроводность

алюминия, то загрязнение гидроксида алюминия ванадатом натрия недопустимо. Промывка

гидроксида-алюминия горячей водой обычно обеспечивает достаточно полное удаление

ванадата натрия, но при относительно большом содержании V 2 O 5 в

боксите приходится принимать специальные меры для вывода ванадата натрия из цикла.

Для этого часть оборотного раствора охлаждают до 20-30°С.

При охлаждении из

раствора выпадает ванадиевый шлам, представляющий собой смесь соды, фосфата и

ванадата натрия. Ванадиевый шлам является источником получения ванадия.