Производство алюминия

Похожие рефераты:

Электролиз алюминия. Определение размеров анода. Размеры конструктивных элементов сборноблочного катодного устройства. Материальный, электрический и энергетический расчет электролизера, его производительность и расход сырья на производство алюминия.

Промышленное значение цветных металлов: алюминий, медь, магний, свинец, цинк, олово, титан. Технологические процессы производства и обработки металлов, механизация и автоматизация процессов. Производство меди, алюминия, магния, титана и их сплавов.

Упоминания о нефти в трудах древних историков и географов. Нефть в XX веке как основное сырьё для производства топлива и множества органических соединений. Технологические процессы перегонки нефти: термический, каталитический крекинг, риформинг.

В последние годы в связи с развитием новых специальных областей техники широкое применение получили жаропрочные сплавы, способные без разрушения в течении длительного времени сопротивляться незначительным пластическим деформациям при высоких температурах.

Исходные материалы для выплавки чугуна. Устройство доменной печи. Выплавка стали в кислородных конвертерах, мартеновских, электрических печах. Продукты доменного производства. Производство меди, алюминия. Термическая и химико-термическая обработка стали.

Ремонт автомобиля после удара алюминиевым поддоном о твердый предмет. Основные трудности сварки алюминия и его сплавов. Сварка вольфрамовым электродом переменным симметричным током. Технология ремонта, оборудование для сварки. Контроль сварного шва.

Цветная металлургия как наиболее конкурентоспособная отрасль промышленности России, инвестиционная политика. Цветные металлы и сплавы: медь, алюминий, цинк, магний; их технологические и механические свойства, применение в промышленности и строительстве.

Общая характеристика мокрого и сухого способов очистки газообразных выделений при электролизе алюминия. Химизм процессов мокрой и сухой газоочистки, их эффективность в зависимости от эксплуатации. Особенности обработки и утилизации полученных растворов.

Пластические массы (пластмассы) как основной тип неметаллических материалов. Основные технологические и эксплуатационные свойства пластмасс. Термопластичные и термореактивные материалы. Классификация пластмасс в зависимости от их основного назначения.

Методика проведения металлографического анализа сплава латуни ЛА77–2. Зарисовка микроструктуры данного сплава на основе меди. Приведение необходимой диаграммы состояния. Зависимость механических свойств с концентрацией меди в сплаве латуни ЛА77–2.

Способы получения алюминиево-кремниевых сплавов. Процесс углетермического восстановления оксидов кремния и алюминия. Механизм и кинетика процесса восстановления алюмосиликатных шихт в диапазоне составов силикоалюминия с использованием восстановителя.

Название и история открытия. Общая характеристика алюминия. Нахождение в природе. Алюминиевые сплавы. Получение отливок из алюминиевых сплавов. Контроль качества отливок и исправление дефектов.

Товароведная характеристика цветных металлов и изделий из них. Требования к цветным металлам и сплавам в соответствии с ГОСТом. Физические свойства основных (медь, свинец, цинк, олово, никель, титан, магний), легирующих, благородных и рассеянных металлов.

Введение. Около 100 лет назад Николай Гаврилович Чернышевский, сказал об алюминии, что этому металлу суждено великое будущее, что алюминий – металл социализма. Он оказался провидцем: в XX в. элемент №13 алюминий стал основой многих конструкционных материалов. Элемент 3-го периода и IIIА-группы Пери...

Характеристика алюминия и его сплавов. Технологический процесс производства алюминия и использование "толлинга" в производстве. Состояние алюминиевой промышленности и мировой рынок алюминия в конце 2007 - начале 2008 гг. Применение алюминия и его сплавов.

Состав, свойства электролита. Строение криолито-глиноземных расплавов. Плотность алюминия электролита. Поверхностное натяжение, давление насыщенного пара. Анодный эффект: положительные и отрицательные действия. Напряжение разложения. Механизм электролиза.

Классификация цветных металлов, особенности их обработки и области применения. Производство алюминия и его свойства. Классификация электротехнических материалов. Энергетическое отличие металлических проводников от полупроводников и диэлектриков.

Сравнительный анализ свойств материалов для изготовления нитей накаливания и термопар. Характеристика вольфрама и устройство термопары как системы разнородных проводников. Свойства и область применения термопарной проволоки: алюминий, хромель, копель.

КАК ПРОИЗВОДИТСЯ

АЛЮМИНИЙ

Несмотря на то, что алюминий самый распространенный металл на нашей планете, в чистом виде на Земле его не встретить. Из-за высокой химической активности атомы алюминия легко образуют соединения с другими веществами. При этом «крылатый металл» нельзя получить плавлением руды в печи, как это происходит, например, с железом. Процесс получения алюминия значительно сложнее и основан на использовании электричества огромной мощности. Поэтому алюминиевые заводы всегда строятся рядом с крупными источниками электроэнергии - чаще всего гидроэлектростанциями, не загрязняющими окружающую среду. Но обо всем по порядку.

Добыча бокситов

Добыча бокситов

Производство металла делится на три основных этапа: добыча бокситов - алюминийсодержащей руды, их переработка в глинозем - оксид алюминия, и, наконец, получение чистого металла с использованием процесса электролиза - распада оксида алюминия на составные части под воздействием электрического тока. Из 4-5 тонн бокситов получается 2 тонны глинозема, из которого производят 1 тонну алюминия.

В мире существуют несколько видов алюминиевых руд, но основным сырьем для производства этого металла являются именно бокситы. Это горная порода, состоящая, в основном, из оксида алюминия с примесью других минералов. Боксит считается качественным, если он содержит более 50% оксида алюминия.

Бокситы могут сильно отличаться друг от друга. По структуре они бывают твердые и плотные либо рыхлые и рассыпчатые. По цвету - как правило, кирпично-красные, рыжеватые или коричневые из-за примеси оксида железа. При небольшом содержании железа бокситы имеют белый или серый цвет. Но иногда встречаются руды желтого, темно-зеленого цвета и даже пестрые - с голубыми, красно-фиолетовыми или черными прожилками.

Около 90% мировых запасов бокситов сосредоточено в странах тропического и субтропического поясов - из них 73% приходится на пять стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. В Гвинее бокситов больше всего - 5,3 миллиарда тонн (28,4%), при этом они высокого качества, содержат минимальное количество примесей и залегают практически на поверхности.

Чаще всего добыча бокситов ведется открытым способом - специальной техникой руду «срезают» слой за слоем с поверхности земли и транспортируют для дальнейшей переработки. Однако в мире есть места, где алюминиевая руда залегает очень глубоко, и для ее добычи приходится строить шахты - одна из самых глубоких шахт в мире «Черемуховская-Глубокая» находится в России, на Урале, ее глубина -1550 метров.

Производство глинозема

Производство глинозема

Следующим этапом является производственной цепочки является переработка бокситов в глинозем - это оксид алюминия Al2O3, который представляет собой белый рассыпчатый порошок. Основным способом получения глинозема в мире является метод Байера, открытый более ста лет назад, но актуальный до сих пор - около 90% глинозема в мире производятся именно так. Этот способ весьма экономичен, но использовать его можно только при переработке высококачественных бокситов со сравнительно низким содержанием примесей - в первую очередь кремнезема.

Метод Байера основан на следующем: кристаллическая гидроокись алюминия, входящая в состав боксита, хорошо растворяется при высокой температуре в растворе едкого натра (каустической щёлочи, NaOH) высокой концентрации, а при понижении температуры и концентрации раствора вновь кристаллизуется. Посторонние, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен - он называется красный шлам.

Крупные частицы гидроксида алюминия легко отделяются от раствора фильтрованием, их промывают водой, высушивают и кальцинируют - то есть нагревают для удаления воды. Так получают глинозем.

У глинозема нет срока годности, но хранить его непросто, так как при малейшей он возможности активно впитывает влагу - поэтому производители предпочитают как можно быстрее отправлять его на алюминиевое производство. Сначала глинозем складывают в штабели весом до 30 тысяч тонн - получается своеобразный слоеный пирог высотой до 10-12 метров. Потом пирог «нарезают» и грузят для отправки в железнодорожные вагоны - в среднем, в один вагон от 60 до 75 тонн (зависит от вида самого вагона).

Существует еще один, гораздо менее распространенный способ получения глинозема - метод спекания. Его суть заключается в получения твердых материалов из порошкообразных при повышенной температуре. Бокситы спекают с содой и известняком - они связывают кремнезем в нерастворимые в воде силикаты, которые легко отделить от глинозема. Этот способ требует больших затрат, чем способ Байера, но в то же время дает возможность перерабатывать бокситы с высоким содержанием вредных примесей кремнезема.

![]() Криолит

Криолит

Глинозем выступает непосредственным источником металла в процессе производства алюминия. Но для создания среды, в которой этот процесс будет происходить, необходим еще один компонент - криолит.

Это редкий минерал из группы природных фторидов состава Na3AlF6. Обычно он образует бесцветные, белые или дымчато-серые кристаллические скопления со стеклянным блеском, иногда - почти черные или красновато-коричневые. Криолит хрупкий и легко плавится.

Природных месторождений этого минерала крайне мало, поэтому в промышленности используется искусственный криолит. В современной металлургии его получают взаимодействием плавиковой кислоты с гидроксидом алюминия и содой.

Производство алюминия

Итак, мы добыли боксит, получили из него глинозем, запаслись криолитом. Все готово для последней стадии - электролизу алюминия. Электролизный цех является сердцем алюминиевого завода и не похож на цеха других металлургических предприятий, производящих, например, чугун или сталь. Он состоит из нескольких прямоугольных корпусов, протяженность которых зачастую превышает 1 км. Внутри рядами установлены сотни электролизных ванн, последовательно подключенных массивными проводами к электричеству. Постоянное напряжение на электродах каждой ванны находится в диапазоне всего 4-6 вольт, в то время как сила тока составляет 300 кА, 400 кА и более. Именно электрический ток является здесь главной производственной силой - людей в этом цехе крайне мало, все процессы механизированы.

В каждой ванне происходит процесс электролиза алюминия. Емкость ванны заполняется расплавленным криолитом, который создает электролитическую (токопроводящую) среду при температуре 950°С. Роль катода выполняет дно ванны, а анода - погружаемые в криолит угольные блоки длиной около 1,5 метров и шириной 0,5 метра, со стороны они выглядят как впечатляющих размеров молот.

Каждые полчаса при помощи автоматической системы подачи глинозема в ванну загружается новая порция сырья. Под воздействием электрического тока связь между алюминием и кислородом разрывается - алюминий осаждается на дне ванны, образуя слой в 10-15 см, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ.

Примерно раз в 2-4 суток алюминий извлекают из ванны при помощи вакуумных ковшей. В застывшей на поверхности ванны корке электролита пробивают отверстие, в которое опускают трубу. Жидкий алюминий по ней засасывается в ковш, из которого предварительно откачан воздух. В среднем, из одной ванны откачивается около 1 тонны металла, а в один ковш вмещается около 4 тонн расплавленного алюминия. Далее этот ковш отправляется в литейное производство.

При производстве каждой тонны алюминия выделяется 280 000 м3 газов. Поэтому каждый электролизер независимо от его конструкции оснащен системой газосбора, которая улавливает выделяющиеся при электролизе газы и направляет их в систему газоочистки. Современные «сухие» системы газоочистки для улавливания вредных фтористых соединений используют ни что иное, а глинозем. Поэтому перед тем как использоваться для производства алюминия, глинозем на самом деле сначала участвует в очистке газов, которые образовались в процессе производства металла ранее. Вот такой замкнутый цикл.

Для процесса электролиза алюминия требуется огромное количество электроэнергии, поэтому важно использовать возобновляемые и не загрязняющие окружающую среду источники этой энергии. Чаще всего для этого используются гидроэлектростанции - они обладают достаточной мощностью и не имеют выбросов в атмосферу. Например, в России 95% алюминиевого мощностей обеспечены гидрогенерацией. Однако есть в места в мире, где угольная генерация пока доминирует - в частности, в Китае на нее приходится 93% производства алюминия. В результате для производства 1 тонны алюминия с использованием гидрогенерации в атмосферу выделяется чуть более 4 тонн углекислого газа, а при использовании угольной генерации - в пять раз больше - 21,6 тонны.

Литейное производство

Литейное производство

Расплавленный алюминий в ковшах доставляется в литейный цех алюминиевого завода. На этой стадии металл все еще содержит небольшое количество примесей железа, кремния, меди и других элементов. Но даже доли процента, приходящиеся на примеси, могут изменить свойства алюминия, поэтому здесь их удаляют методом переплавки в специальной печи при температуре 800°С. Полученный чистый алюминий разливают в специальные формы, в которых металл приобретает свою твердую форму.

Самые маленькие слитки алюминия называются чушками, они имеют вес 6 до 22,5 кг. Получив алюминий в чушках, потребители вновь расплавляют его и придают тот состав и форму, которые требуются для их целей.

Самые большие слитки - 30-тонные параллелепипеды длиной 11,5 метров. Их изготавливают в специальных формах, уходящих в землю на примерно 13 метров. Горячий алюминий заливается в нее в течение двух часов - слиток «растет» в форме как сосулька, только в обратном направлении. Одновременно его охлаждают водой и к моменту завершения выливки он уже готов к дальнейшей транспортировке. Прямоугольные слитки называются слябами (от англ. slabs) - они используются для проката в тонкие листы и производства алюминиевой фольги, банок для напитков или, к примеру, автомобильных кузовов.

Алюминий в форме цилиндрических слитков достигает в длину 7 метров - их используют для экструзии, то есть выдавливание через отверстие необходимой формы. Именно так производится большая часть алюминиевых изделий.

В литейном цехе алюминию придают не только разные формы, но и состав. Дело в том, что в чистом виде этот металл используется гораздо реже, чем в виде сплавов.

Сплавы производятся путем введения в алюминий различных металлов (так называемых легирующих добавок) - одни повышает его твердость, другие плотность, третьи приводят к изменению его теплопроводности и т.д. В качестве добавок используются бор, железо, кремний, магний, марганец, медь, никель, свинец, титан, хром, цинк, цирконий, литий, скандий, серебро и др. Кроме этих элементов, в алюминиевых сплавах могут присутствовать еще около десятка легирующих добавок, таких как стронций, фосфор и другие, что значительно увеличивает возможное число сплавов. На сегодняшний день в промышленности используется свыше 100 марок алюминиевых сплавов.

Новые технологии

Новые технологии

Производители алюминия постоянно совершенствуют свои технологии, дабы научиться производить металл наилучшего качества с наименьшими затратами и минимальным воздействием на экологию. Уже сконструированы и работают электролизеры, мощность силы тока у который по 400 и 500кА, модернизируются электролизеры прошлых поколений.

Одна из передовых мировых разработок - производство металла с использованием инертного анода. Эта уникальная революционная технология позволит алюминщикам отказаться от использования угольных анодов. Инертный анод, упрощенно говоря, вечен, но что самое важное - при его использовании в атмосферу выделяется не углекислый газ, а чистейший кислород. Причем 1 электролизная ванна сможет вырабатывать столько же кислорода, сколько 70 га леса. Пока эта технология секретна и проходит промышленные испытания, но кто знает - может быть, в будущем она сделает из алюминиевой промышленности еще одни легкие нашей планеты.

Переработка

Переработка

Алюминий обладает полезным свойством - не терять своих свойств в процессе использования, поэтому изделия из него могут подвергаться переплавке и вторичной переработке в уже новые изделия. Это позволяет сохранить ту колоссальную энергию, затраченную на производство алюминия впервые.

По расчетам Международного алюминиевого института с 1880 года в мире произведен почти 1 млрд тонн алюминия и три четверти всего этого объема до сих пор используется. Около 35% в зданиях и сооружениях, 30% - в электрических кабелях и оборудовании и 30% - в транспорте.

По всему миру собирают отходы алюминия - в быту это, в основном, алюминиевые банки из-под напитков. Подсчитано, что 1 кг собранных и сданных в переработку банок позволяет сэкономить 8 кг боксита, 4 кг различных фторидов и 14 кВт/ч электроэнергии. Кроме этого, это позволяет существенно сократить экологический урон от все разрастающихся свалок. Развитие экологической ответственности делает все более популярной идею раздельного сбора мусора во всем мире.

Алюминий обладает рядом ценных свойств:

1. небольшая плотность ρ=2,7г/см 3

2. высокая теплопроводность и электропроводность (уступает серебру и меди)

3. хорошей пластичностью

4.достаточной механической прочностью

В расплавленном состоянии (t пл Al=660°С) алюминий жидкотекучь и хорошо заполняет полость литейной формы, а в твёрдом состоянии он хорошо деформируется и легко поддаётся резанью, пайке и сварке.

Наиболее широко алюминий используется в виде деформируемых сплавов дюралюминия

Литейные алюминиевые сплавы используют в тракторостроении и машиностроении(поддоны, картеры) приборостроении и пищевой промышленности(бидоны, фляги, тарелки).

К алюминиевым рудам относят бокситы, нефелины, алуниты и каолины. Восстановление алюминия углеродом связано с большими трудностями, главное из которых – это высокая температура t=2100°С. При этом образуется не алюминий, а карбид алюминия. Поэтому алюминий получают электролизом. Особенность электролиза состоит в том, что его ведут не из водного раствора, а из расплава. Из водного раствора алюминий выделить не удаётся, т.к. на катоде первым осаждается водород с более высоким положительным потенциалом по сравнению алюминием. При этом образуется гидрат оксида алюминия и чистый алюминий не выделяется. Электролиз алюминия включает 4 самостоятельных производства:

1. производство химически чистого оксида алюминия

2. производство фтористых солей и криолита

3. производство угольных блоков и электродов

4. сам процесс электролиза.

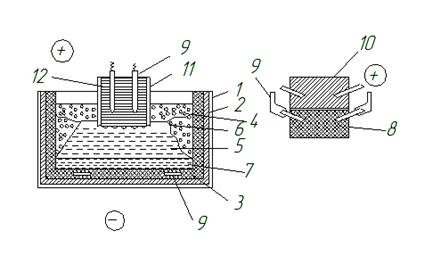

Схема электролизной ванны для получения алюминия: 1 - кожух; 2 - шамот; 3 - угольный блок; 4 - угольная плита; 5 - глинозем; 6 - анод; 7 - токоподводящая шина; 8 - подвеска (токоподвод); 9 - корка затвердевшего электролита; 10 - гарнисаж (затвердевший электролит); 11 - токоподвод

Алюминий получают путем электролиза глинозема, растворенного в расплавленном электролите, основным компонентом которого является криолит. Кроме того, для снижения температуры плавления в электролит добавляют немного CaF2, MgF2 и иногда NaCl. При повышении содержания Al2О3 более 10% резко повышается тугоплавкость электролита, при содержании менее 1,3% нарушается нормальный режим электролиза. Электролизная ванна или электролизер, где проводят электролиз с целью получения алюминия, имеет в плане прямоугольную форму. Кожух 1 из стальных листов охватывает стены ванны, а у больших ванн выполнен с днищем. Внутри имеется слой шамота 2 и далее стены выложены угольными плитами 4, а под образован подовыми угольными блоками 3. Ванна глубиной 0,5-0,6 м заполнена электролитом и находящимся под ним слоем жидкого алюминия. Угольный анод 6 (иногда их несколько) подвешен на стальных стержнях 8 так, что его нижний конец погружен в электролит, через стержни 8 к аноду подается ток от шин 7.

Создание эффективной химико-технологической системы

производства алюминия

ВВЕДЕНИЕ

Впервые металлический алюминий был получен в 1825 году Эрстедом химическим методом восстановлением хлорида алюминия амальгамой калия. В 1856 году этот метод был усовершенствован, и алюминий стали получать восстановлением двойной соли металлическим натрием. Н.Н. Бекетов в 1865 году предложил метод получения алюминия восстановлением криолита магнием. Производство алюминия химическим методом просуществовало до 1890 года, и за 35 лет его использования было получено всего около 200 тонн алюминия.

В 1886 году Н. Эру во Франции и Ч. Холи в США разработали метод производства алюминия электролизом расплава глинозема в криолите, который до настоящего времени является единственным методом промышленного производства алюминия.

Теоретической основой производства явились исследования отечественных ученых (конец XIX – начало XX вв.) П.П. Федотьев изучил и разработал теоретические основы электролиза системы "глинозем – криолит", в том числе растворимость алюминия в электролите, анодный эффект и другие условия процесса. В 1882 – 1892 гг. К.И. Байер разработал "мокрый" метод получения глинозема выщелачиванием руд, а в 1895 году Д. Н. Пеняков предложил метод производства глинозема из бокситов спеканием с сульфатом натрия в присутствии угля. А.И. Кузнецов и Е.И. Жуковский разработали в 1915 году способ получения глинозема методом восстановительной плавки низкосортных алюминиевых руд.

Алюминий относится к числу важнейших легких цветных металлов. По масштабам производства и потребления он занимает второе место среди всех металлов (после железа) и первое место среди цветных металлов. Поэтому в цветной металлургии производство этого металла выделено в отдельную специализированную подотрасль "Алюминиевая промышленность", включающую добычу сырья для алюминиевой промышленности, производство алюминия, глинозема и фтористых солей.

Алюминий – твердый серебристо-серый металл. Легко поддается ковке, прокатке, волочению и резанию. Пластичность алюминия возрастает с повышением его чистоты. Плотность алюминия , температура плавления 660,2°С, температура кипения 2520°С. В расплавленном состоянии жидкотекуч и легко поддается литью.

Алюминий имеет высокие тепло- и электропроводность, которые зависят от его чистоты. Для алюминия высокой чистоты электропроводность составляет 65% от электропроводности меди.

Алюминий химически активен, легко окисляется кислородом воздуха, образуя прочную поверхностную пленку оксида , что обуславливает его высокую коррозионную стойкость. В мелкораздробленном состоянии при нагревании на воздухе воспламеняет и сгорает. Алюминий реагирует с серой и галогенами. При нагревании образует с углеродом карбид и с азотом нитрид . Как амфотерный металл алюминий растворяется в сильных кислотах и щелочах. Нормальный электродный потенциал алюминия равен 1,66 В при рН< 7 и 3,25 при рН>7.

Вследствие комплекса ценных свойств (малая плотность, пластичность, высокие тепло- и электропроводность, нетоксичность, немагнитность, коррозионная стойкость в атмосфере), а также недефицитности сырья и относительно низкой стоимости. Алюминий в чистом виде и в сплавах широко применяется в различных отраслях техники и народного хозяйства.

Алюминий высокой степени чистоты используют в ядерной энергетике, полупроводниковой электронике, радиолокации, для изготовления отражающих поверхностей рефлекторов и зеркал. В металлургической промышленности алюминий применяется в качестве восстановителя при получении ряда металлов, раскисления стали, для сварки деталей.

Алюминий используют главным образом для получения алюминиевых сплавов. Покрытия из алюминия наносят на стальные изделия для повышения их коррозионной стойкости.

Алюминий – в виде порошка и гранул – раскислитель чугуна и стали, восстановитель оксидов при получении металлов и сплавов методом алюмотермии, компонент твердых ракетных топлив, пиротехнических составов. Алюминиевая пудра и паста – пигменты лакокрасочных материалов; пудра используется также как газообразователь в производстве ячеистых бетонов.

В строительстве и транспортном машиностроении расходуется приблизительно по 24% чистого алюминия и его сплавов, в производстве упаковочных материалов и консервных банок – около 17%, в электротехнике – около 10%, в производстве потребительских товаров – около 8%.

1. ОБОСНОВАНИЕ СОЗДАНИЯ ЭФФЕКТИВНОЙ ХТС

1.1 СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

Алюминий входит в состав многих металлов, однако в качестве алюминиевых руд используются только бокситы, нефелины, алуниты и каолины. Они различаются составом и концентрацией оксида алюминия. Важнейшей алюминиевой рудой являются бокситы, содержащие гидратированный оксид алюминия . В зависимости от степени гидратации алюминиевый компонент в бокситах может находиться в форме диаспора (или ) или в форме гидроаргелита (или ). Помимо оксида алюминия в состав бокситов входит оксид кремния и различные соединения железа, кальция и магния. Основная характеристика бокситов, от которой зависит выбор метода их переработки – отношение содержания в них оксида алюминия к содержанию оксида кремния . Для бокситов, используемых в алюминиевой промышленности, модуль должен быть не ниже 2,6; для бокситов среднего качества он составляет 5-7, чему соответствует содержание оксида алюминия 46-48%.

Нефелины представляют собой сложную тройную соль состава и входят как составная часть в апатит-нефелиновую руду, содержащую кроме нефелина апатит ![]() . Для производства алюминия используют нефелиновый конденсат с содержанием оксида алюминия 20-30%.

. Для производства алюминия используют нефелиновый конденсат с содержанием оксида алюминия 20-30%.

Алуниты представляют двойную основную сернокислую соль алюминия и калия состава . Содержание оксида алюминия в алунитах не превышает 20%.

1.2 ОБЩАЯ СХЕМА ПРОИЗВОДСТВА АЛЮМИНИЯ

Технология получения металлического алюминия из руд очень сложна и состоит из четырех производств, связанных между собой технологической цепочкой и производными продуктами. Она включает:

Производство глинозема;

Производство фтористых солей и криолита;

Производство угольных изделий (электродов и блоков футеровки);

Производство электролитического алюминия.

Основными производствами, составляющими технологическую цепочку

Руда Глинозем Алюминий,

являются производства глинозема и алюминия. Территориально они обычно разделены. Вследствие высокой энергоемкости процесса электролитического восстановления алюминия алюминиевые заводы располагаются в районах с дешевой электроэнергией ГЭС. Производства глинозема, наоборот, базируются в местах добычи алюминиевых руд с тем, чтобы сохранить расходы на перевозку сырья.

Производство фтористых солей и криолита ставит целью получение растворителя для глинозема и добавок, снижающих температуру плавления электролита.

Организация отдельного производства угольных изделий вызвана тем, что в процессе электролиза угольные аноды и футеровка электролизеров расходуются и требуют непрерывного пополнения.

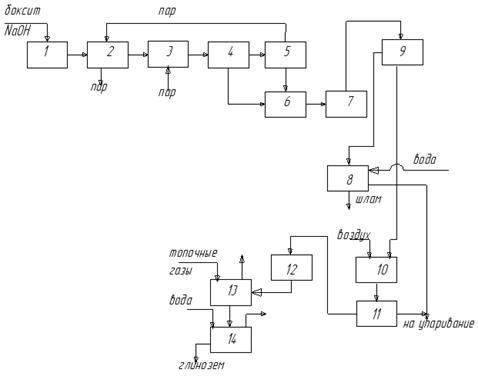

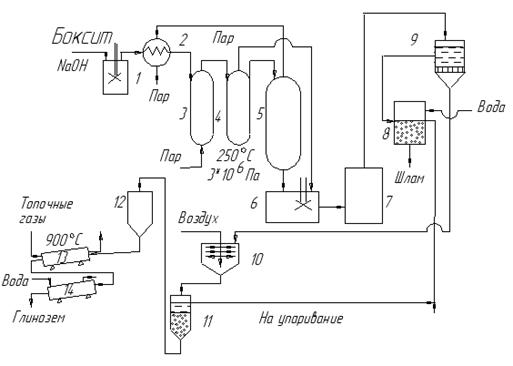

Рис. 4.1. Принципиальная схема производства алюминия.

1.3 ПРОИЗВОДСТВО ГЛИНОЗЕМА

Исходный материал для электролитического производства алюминия – это чистый оксид алюминия – глинозем. Для выделения глинозема из алюминиевых руд его переводят в растворимую соль (алюминат натрия), которую отделяют от остальных компонентов руды, осаждают из ее раствора гидроксид алюминия и кальцинацией последнего получают глинозем.

Метод выделения глинозема из руды зависит от ее состава. Эти методы подразделяются на химико-термические (пирометаллургические), кислотные и щелочные (гидрометаллургические). К пирометаллургическим методам относится метод спекания; к гидрометаллургическим методам – щелочной метод Байера.

МЕТОД БАЙЕРА (мокрый метод, метод выщелачивания) является наиболее распространенным методом производства глинозема. В основе метода лежит обратимый процесс взаимодействия гидратированного оксида алюминия с водным раствором гидроксида натрия с образованием алюмината натрия. Метод применяется для выделения глинозема из бокситов с малым (менее 5%) содержанием оксида кремния. При большем содержании метод становится экономически невыгодным вследствие высокого расхода дорогой щелочи на взаимодействие с оксидом кремния.

МЕТОД СПЕКАНИЯ. В основе лежит процесс образования алюминатов натрия в результате взаимодействия при высокой температуре оксида алюминиевой руды с карбонатами металлов, с последующим выщелачиванием алюминатов водой и разложением их оксидом углерода (IV).

Процесс производства глинозема методом спекания универсален и пригоден для переработки всех видов алюминиевого сырья. На практике его применяют для нефелинов и бокситов с высоким (более 5%) содержанием оксида кремния.

При рассмотрении этих методов получения глинозема был выбран метод Байера, так как он является основным и наиболее распространенным методом производства глинозема.

Процесс выделения глинозема по методу Байера состоит из следующих операций:

1. Дробление боксита и мокрый размол его в среде оборотного щелочного раствора с образованием пульпы.

2. Выщелачивание оксида алюминия оборотным раствором гидроксида натрия по реакциям:

(диаспор)

(гидроаргелит)

Одновременно протекает реакция образования силиката натрия, на что расходуется часть реакционной щелочи:

Выщелачивание представляет гетерогенный процесс насыщения водного щелочного раствора оксидом алюминия, скорость которого зависит от дисперсности твердой фазы, концентрации раствора гидроксида натрия и температуры. Режим процесса выщелачивания определяется степенью гидратации оксида алюминия в боксите: диаспор выщелачивают при 240°С и р=3МПа; гидроаргелит – при 100°С и р=0,1МПа. Степень извлечения оксида алюминия достигает 0,92% за три часа и в дальнейшем практически не изменяется; концентрация гидроксида натрия в растворе щелочи при этом падает.

3. Разбавление-самоочищение при добавлении к пульпе воды с образованием нерастворимого гидратированного алюмината натрия:

В результате этой реакции часть алюминиевого компонента теряется, при этом тем больше, чем выше содержание оксида кремния в боксите. Осадок алюмосиликата, окрашенный оксидом железа (III) в красно-бурый цвет, получил название красного шлама.

4. Фильтрование раствора алюмината натрия, отделение и промывка красного шлама.

5. Декомпозиция раствора алюмината натрия при понижении температуры и интенсивном перемешивании пульпы:

Декомпозиция – это самопроизвольный протекающий процесс гидролиза алюмината натрия. Он ускоряется введением кристаллического гидроксида алюминия, что одновременно способствует образованию крупных кристаллов гидроксида алюминия за счет создания в системе центров кристаллизации.

6. Сгущение пульпы с последующим отделением гидроксида алюминия на вакуум-фильтре и классификация полученного продукта с выделением основной фракции.

7. Упаривание маточного раствора до образования оборотного щелока и его подкрепление гидроксидом натрия.

8. Каустификация образовавшегося карбоната натрия гидроксидом кальция и возвращение образовавшегося белого шлама в технологический процесс:

9. Кальцинация гидроксида алюминия при 1200°С:

Полученный по методу Байера глинозем представляет смесь -модификации (корунд) и -модификации оксида алюминия. Технический продукт представляет белое кристаллическое вещество и выпускается нескольких марок, различающихся чистотой. Наиболее вредными примесями в глиноземе являются оксид кремния, оксид железа (III) и оксид титана (IV).

Рис. 4.2. Принципиальная схема производства глинозема по методу Байера

Из принципиальной схемы процесса следует, что в методе выщелачивания Байера осуществляется замкнутый технологический цикл щелочи. Щелочь, затраченная на выщелачивание оксида алюминия из боксита, регенерируется на стадиях декомпозиции и каустификации и возвращается в процесс на обработку новых порций боксита. Таким образом, в методе Байера реализуется принцип организации малоотходного производства.

1.4 ЭЛЕКТРОЛИТИЧЕСКОЕ ПРОИЗВОДСТВО АЛЮМИНИЯ

Единственным промышленным методом получения металлического алюминия из его оксида является электролиз его расплава.

Температура плавления чистого оксида алюминия в его -модификации, устойчивой выше 900°С, равна 2053°С. Электролиз его расплава связан с весьма высоким расходом электроэнергии на расплавление и поддержание высокой температуры ванны и приводит к низкому выходу по энергии. Поэтому в производстве алюминия применяют не чистый оксид алюминия, а систему, состоящую из оксида алюминия и криолита , то есть криолит-глиноземный расплав.

Криолит плавится при 1100°С. Он образует с оксидом алюминия при содержании последнего около 15% мас. эвтектику с температурой плавления 938°С. Дальнейшее увеличение содержания глинозема в расплаве приводит к резкому повышению температуры плавления системы.

Для снижения температуры плавления электролита, увеличения его электропроводности, улучшения смачиваемости им анода в расплав вводятся добавки фторидов алюминия, магния, лития и кальция. Промышленный электролит имеет состав:

В результате диссоциации основных компонентов системы

а также добавок фтористых солей, расплавленный электролит представляет сложную многокомпонентную систему, содержащую ионы:

Таблица 4.1. Первичные процессы при электролизе

Следовательно, при электролизе криолитоглиноземного расплава разряжаются ионы .

Вторичные процессы при электролизе криолитоглиноземного расплава протекают как в анодном, так и в катодном пространствах.

В анодном пространстве при температуре электролиза происходит непрерывное окисление угольных анодов с образованием смеси оксида углерода (II) и оксида углерода (IV):

Суммируя реакции первичных и вторичных процессов, получаем суммарные уравнения реакций электролиза:

![]()

Основным аппаратом в процессе электролитического получения алюминия является электролизер или алюминиевая ванна.

Рис. 4.3. Схема электролизера: а – ванна с самообжигающимися анодами, б – блок с предварительно обожженным анодом 1-кожух, 2-огнеупорная футеровка, 3-футеровка из угольных плит, 4-глинозем, 5-слой расплавленного электролита, 6-гарнисаж, 7-слой алюминия, 8-рабочий блок обожженного электрода, 9-токоподводы, 10-наращиваемый блок, 11-кожух анодной массы, 12-анодная масса.

Электролизер состоит из катодного и анодного устройств. Катодное устройство представляет металлический кожух прямоугольной формы с огнеупорной изоляцией, футерованный изнутри угольными плитами и блоками. Нижние блоки являются одновременно токоподводами для расплавленного алюминия, играющего роль катода. Электролизер снабжен системой газоулавливания и дожигания оксида углерода (II), устройством для непрерывной подачи глинозема и системой откачивания металлического алюминия.

Анодное устройство состоит из угольных анодов, частично погруженных в расплавленный электролит, и запрессованных в них токоподводов. Применяют непрерывные аноды различной конструкции. В современных электролизерах используют непрерывные аноды двух типов: самообжигающиеся и предварительно обожженные. Самообжигающийся анод состоит из алюминиевого кожуха, в который помещена брикетированная анодная масса с запрессованными в нее токоподводами.

В современных электролизерах высокой мощности применяют предварительно обожженные аноды, которые состоят из блоков, наращиваемых сверху по мере их обгорания. Токоподводы впрессованы сбоку в готовые блоки.

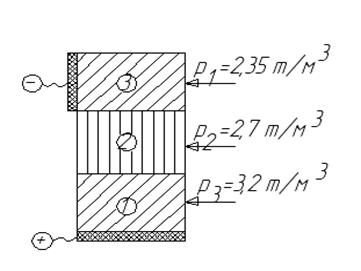

Вследствие разности плотностей жидкий алюминий отделяется от криолит-глиноземного расплава и собирается на дне ванны. В процессе электролиза в результате охлаждения ванны наружным воздухом на поверхности расплава образуется твердый слой электролита (гарнисаж), который утепляет ванну и снижает расход энергии. Для извлечения из ванны расплавленного алюминия используют вакуумные ковши или сифоны, засасывающая труба которых вводится в жидкий алюминий через слой гарнисажа.

Глинозем непрерывно подается в электролизер с помощью пневматического штокового устройства, позволяющего пробивать корку гарнисажа и дозировать глинозем.

Система газоулавливания электролизера предназначена для сбора выделяющихся при электролизе газов и удаления их в газоочистную систему.

2. ОЧИСТКА И РАФИНИРОВАНИЕ АЛЮМИНИЯ

Примеси значительно ухудшают механические, электрические и литейные свойства алюминия и снижают его коррозионную стойкость. Для очистки от механических примесей и растворенных газов алюминий, выкаченный из ванны, хлорируют в вакуум-ковшах. При этом хлорируются водород и некоторые металлы, а образовавшиеся хлориды и механические примеси, всплывают на поверхность металла и удаляются:

Рис. 4.4. Схема электролитического рафинирования алюминия: 1-слой рафинируемого (верхний слой) – очищенный алюминия, содержащего медь, 2-слой электролита, 3-слой чистого алюминия.

После хлорирования алюминий выдерживают в электрических печах для удаления остатков примесей и усреднения состава, после чего отливают в слитки. После такой очистки получают алюминий марки А85, который содержит не менее 99,85% металла. Для получения алюминия высокой и особой чистоты его подвергают дополнительному рафинированию. В промышленности применяют два метода рафинирования: электролитический и с помощью субсоединений алюминия.

В основе электролитического трехслойного метода рафинирования лежит процесс анодного окисления и последующего катодного восстановления алюминия. Анодом электролизера является рафинируемый алюминий, содержащий для увеличения

Между катодом и анодом располагается расплавленный электролит, состоящий из смеси хлоридов бария и натрия и фторидов алюминия и натрия.В процессе рафинирования алюминий растворяется на аноде:

ионы его, вследствие разности плотностей слоев загрязненного алюминия и электролита, проходят через слой последнего и восстанавливаются на катоде:

В то же время примеси с большим потенциалом остаются в слое рафинируемого металла и накапливаются в слое электролита. По мере накопления примесей анодный сплав и электролит периодически заменяют. Полученный этим методом рафинирования алюминий имеет чистоту 99,99%.

Рафинирование с помощью субсоединений основано на возгонке легколетучих субсоединений одновалентного алюминия, образующихся при высокотемпературной обработке рафинируемого алюминия хлоридом алюминия (III). Примеси при этом не перегоняются и остаются в остатке от рафинирования.

Чистота алюминия, полученного через субсоединения равна 99,9995%.

Алюминий сверхвысокой чистоты (99,9999%) может быть получен методом зонной плавки.

3. ОПРЕДЕЛЕНИЕ ТЕХНОЛОГИЧЕСКОЙ ТОПОЛОГИИ ХТС

Определение видов связи между аппаратами в технологической схеме производства глинозема по методу Байера.

В этой схеме в основном используется последовательный тип соединения аппаратов.

Смеситель пульпы, подогреватель пульпы, греющие автоклавы и реакционные автоклавы имеют последовательное соединение, таким образом, бокситовая пульпа проходит через эти аппараты последовательно, где происходит ее дробление, мокрый размол и выщелачивание. Реакционные автоклавы соединены с сепаратором пара и жидкости и с разбавителем последовательно-обводной связью. Сепаратор пара соединен с подогревателем обратной связью, так как образовавшийся в сепараторе пар возвращается в подогреватель для его обогрева. Пульпа из сепаратора подается последовательно в разбавитель, далее в сгуститель шлама, а затем на отделение красного шлама в вакуум-фильтр. Вакуум-фильтр параллельно соединен с промывателем шлама и декомпозером, так как отделившийся на фильтре шлам поступает на промывание, а раствор алюмината натрия поступает в декомпозер, где перемешивается воздухом. Далее декомпозер, сепаратор глинозема, бункер, трубчатая печь и трубчатый холодильник соединены между собой последовательно.

Так как в схеме существует обратная технологическая связь, то схема является замкнутой.

В методе выщелачивания Байера осуществляется замкнутый технологический цикл по щелочи. В результате чего реализуется принцип организации малоотходного производства.

4. УСТАНОВЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ И КОНСТРУКЦИОННЫХ ПАРАМЕТРОВ ХТС, ТЕХНИЧЕСКИХ ПАРАМЕТРОВ РЕЖИМА И ПОТОКОВ

Реакционный автоклав для выщелачивания боксита представляет вертикально расположенный сварной сосуд диаметром до 2,5 м и высотой 14 – 18 м. степень разложения сырья до 0,9 долей ед.

Наиболее совершенный декомпозер с воздушным перемешиванием представляет собой стальной бак с коническим дном диаметром 9 м и высотой до 35 м.

Таблица 4.2. Расходные коэффициенты на 1 т глинозема.

Таблица 4.3. Характеристики электролизеров для производства алюминия с непрерывными предварительно обожженными анодами.

Производительность подобных электролизеров составляет от 0,5 до 1,2 тонны алюминия в сутки и может быть рассчитана по формуле:

![]()

где П – производительность электролизера, т/сут;

J – Сила тока, А;

Время электролиза, ч;

Выход по току, долей ед.

Таблица 4.4. Расходные коэффициенты на 1 тонну алюминия.

5. ИЗОБРАЖЕНИЕ ГРАФИЧЕСКИХ МОДЕЛЕЙ ХТС

Химическая схема

Функциональная схема

Структурная схема

1 – смеситель пульпы

2 – подогреватель пульпы

3 – греющие автоклавы

4 – реакционные автоклавы

5 – сепаратор пара и жидкости

6 – разбавитель

7 – сгуститель шлама

8 – промыватель шлама

9 – вакуум-фильтр

11 – сепаратор глинозема

12 – бункер

13 – трубчатая печь

14 – трубчатый холодильник

Технологическая схема

1-смеситель пульпы,

2-подогреватель пульпы,

3-греющие автоклавы (два),

4-реакционные автоклавы (6),

5-сепаратор пара и жидкости,

6-разбавитель,

7-сгуститель шлама,

8-промыватель шлама,

9-вакуум-фильтр,

11-сепаратор глинозема,

12-бункер,

13-трубчатая печь,

14-трубчатый холодильник.

Технологический процесс производства глинозема по методу Байера организуется следующим образом. Бокситовая пульпа из смесителя 1 подается в подогреватель 2, обогреваемый паром из сепаратора 5. Из подогревателя пульпа поступает в батарею греющих автоклавов 3 и затем в батарею реакционных автоклавов 4, где протекает процесс выщелачивания, откуда направляется в сепаратор 5. В сепараторе давление снижается от 3 МПа до атмосферного, вследствие чего пульпа вскипает и образовавшийся пар направляется в подогреватель 2. После этого пульпа, состоящая из щелочного раствора алюмината натрия и красного шлама, разбавляется в разбавителе 6 и поступает в сгуститель пульпы 7 и, далее, для отделения красного шлама на фильтр 9. Отделившийся шлам промывается водой в промывателе 8, а раствор алюмината натрия поступает в декомпозер 10, где перемешивается барботирующим воздухом. Из декомпозера гидратная пульпа, состоящая из кристаллов гидроксида алюминия и маточная раствора, направляется в сепаратор кристаллов 11, где кристаллы отделяются от маточного раствора и, пройдя бункер 12, поступают в трубчатую печь кальцинации 13, после чего охлаждаются в трубчатом холодильнике 14. Отделенный маточный раствор соединяется с раствором из промывателя шлама 8 и направляется на упаривание.

Основные аппараты: реакционный автоклав и декомпозер.

Алюминий − один из наиболее распространенных в природе элементов:

Вследствие высокой химической активности алюминий в природе встре-

чается только в связанном виде. Число минералов, содержащих алюминий,

очень велико: по данным академика А. Е. Ферсмана, таких минералов насчи-

тывается около 250.

Ниже приведены наиболее важные из этих минералов с указанием содер-

жания в них Аl2O3, %:

Корунд Al2O3 100

Диаспор, бемит Al2O3·Н2О 85,0

Шпинель Al2O3·MgO 71,0

Гиббсит (гидраргиллит) Al2O3·3Н2О 65,4

Кианит, андалузит, силлиманит Al2O3·SiO2 63,0

Каолинит Al2O3·2SiO2·2H2O 39,5

Серицит, мусковит К2О·3Аl2О3·6SiO2·2Н2О 38,4

Алунит К 2 S0 4 ·Аl 2 (S04) 3 ·4Аl(ОН) 3 37,0

Анортит CaO·Al 2 O 3 ·2SiO 2 36,7

Нефелин (Na,К)2O·Al 2 O 3 ·2SiO 2 32,3÷35,9

Лейцит K 2 O·Al 2 O 3 ·4SiO 2 23,5

Альбит Na 2 O·Al 2 O 3 ·6SiO 2 19,3

Ортоклаз К 2 О·АlО 3 ·6SiO 2 18,4

де алюмосиликаты: полевые шпаты (ортоклаз, альбит), нефелин, минералы

группы силлиманита, лейцит и др. Эти алюмосиликаты имеют первичное

происхождение и являются главной составляющей многих вулканических по-

род. Первичное происхождение имеют также химические соединения оксида

алюминия с оксидами других металлов (шпинели) и корунд. Прозрачные раз-

новидности корунда, окрашенные оксидами других металлов или бесцветные, являются драгоценными камнями (рубин, сапфир, лейкосапфир).

Под воздействием изменений температуры, кислых и щелочных раство-

ров, углекислоты происходит разрушение горных пород первичного происхо-

ждения. В результате такого разрушения образовались многочисленные вто-

ричные породы, которые характеризуются более высоким содержанием окси-

да алюминия. В составе этих вторичных пород алюминий находится в виде

гидроксидов (бокситы), каолинита (глины, каолины, глинистые сланцы), алу-

нита (алунитовые породы). Из алюминиевой руды, как правило, сначала получают оксид алюминия (глинозем). Далеко не все горные породы, содержащие алюминий, можно использовать для получения глинозема.

При оценке качества алюминиевой руды учитывают целый ряд факторов:

химический и минералогический состав руды, возможность извлечения из нее глинозема известными способами, а также условия залегания руды, удаленность месторождения от путей сообщения, наличие источников топлива, воды и многие другие. В настоящее время в качестве алюминиевых руд используют бокситы, нефелиновые и алунитовые породы, каолины, кианитовые породы. Возможным сырьем для получения глинозема также являются серициты, высокоглиноземистые золы, образующиеся при сжигании углей, металлургические шлаки, отходы обогащения углей.

Бокситы − важнейшая алюминиевая руда. На долю бокситов приходится

основная часть мирового производства глинозема. Алюминиевая промышленность зарубежных стран практически полностью работает только на бокситах.

В нашей стране наряду с бокситами для производства глинозема в значитель-

ных количествах используются нефелиновые и алунитовые руды.

Бокситы являются сложной горной породой, алюминий в которых нахо-

дится в виде гидроксидов − диаспора и бемита (одноводные оксиды), гиббсита

или гидраргиллита (трехводный оксид). Наряду с гидроксидами часть алю-

миния может находиться в бокситах в виде корунда, каолинита и других минералов. Кроме того, в состав боксита в виде различных химических соединений входят железо, кремний, титан и другие элементы. Железо может находиться в бокситах в виде гематита Fе2О3, гетита 2Fе 2 0 3 .Н 2 О, сидерита FеСО 3 , пирита FeS 2 , шамозита 4FеО·Аl 2 O 3 ·3SiO 2 ·4Н 2 O и ряда других соединений. Кремний присутствует в бокситах в виде кварца, опала, халцедона (различные модифи-

кации SiO2), каолинита, шамозита и некоторых других минералов. Основные

титановые минералы в бокситах: анатаз и рутил TiO 2 и ильменит FeO·TiO 2 . В

бокситах могут присутствовать также карбонаты кальция СаСО3 и магния

MgCO 3 , органические соединения, соединения серы, фосфора, хрома и других

элементов. Сера присутствует в бокситах в основном в виде пирита и его кол-

лоидной разновидности − мельниковита, фосфор − в виде апатита

3Cа 3 (РO 4) 2 ·СаF 2 . В небольших количествах в бокситах часто присутствуют со-

единения редких элементов: ванадия, галлия, циркония, ниобия и др. Всего в

составе бокситов в виде различных соединений обнаружено 42 химических

элемента. Химический состав бокситов, а также их физические свойства весьма различны. В них содержится Аl 2 О 3 35÷70 %, SiO 2 − от десятых долей до 25 %, Fе 2 О 3 2÷40 %, TiO 2 − от следов до 11 %. Содержание ряда элементов в бокситах измеряется сотыми и даже тысячными долями процента, например ванадия 0,025÷0,15 %, галлия 0,001÷0,007 %.

По внешнему виду бокситы часто похожи на глину, цвет их − от белого до темно-красного (чаще всего красный с различными оттенками). Структура бокситов может быть плотной и пористой. Плотность их от 1,2 до 3,5 г/см3 ,твердость от 2 до 7 (по шкале Мооса).

Различают каменистые, рыхлые и глинистые бокситы, которые отличают-

ся не только своими физическими свойствами, но и химическим и минерало-

гическим составом. Каменистые бокситы являются, как правило, высокожелезистыми; содержание оксида кремния в них обычно невелико. Рыхлые бокси-

ты отличаются от каменистых в основном более высоким содержанием каолинита при уменьшенном количестве гидроксида алюминия. Глинистые бокситы характеризуются высоким содержанием каолинита и низким содержанием оксидов железа.

В зависимости от того, в какой минералогической форме гидроксиды

алюминия находятся в бокситах, они делятся на диаспоровые, бемитовые,

гиббситовые и смешанные. В смешанных бокситах одновременно присутствуют две формы гидроксида алюминия (диаспор-бемитовые, гиббсит-бемитовые

бокситы). Наибольшее влияние на качество бокситов оказывает содержание в них

оксидов алюминия и кремния. Отношение содержания Аl2О3 в боксите к со-

держанию SiO2 (по массе) называют кремневым модулем боксита. Чем

больше величина кремневого модуля, тем выше качество боксита.

По ГОСТ 972−84 в зависимости от вида потребления бокситы

подразделяются на 7 марок:

ЭБ-1 и ЭБ-2 – Производство электрокорунда

ЦБ-1 – Производство глиноземистого цемента

ЦБ-2 – Производство цемента

ОБ – Производство огнеупоров

ГБ – Производство глинозема

МБ – Мартеновское производство стали

Комплексный показатель качества боксита, перерабатываемого на глино-

зем (марка ГБ), зависит от технологической схемы его переработки и от содержания в нем А12O3, SiO2 и других составляющих, которые оказывают влияние на эффективность переработки. Большая часть мировых запасов бокситов сосредоточена в остаточных

месторождениях. Это − основные месторождения Африки, полуострова Индостан, Центральной и Южной Америки, Австралии.

Разведанные запасы бокситов в нашей стране относительно невелики и

качество их в основном невысокое. Кроме того, часть месторождений находится в районах, трудных для освоения, и непригодна для разработки болееэффективным открытым способом.

Наиболее важным является Североуральское месторождение бокситов в

Свердловской области. Ряд месторождений бокситов бемит- диаспорового

типа открыт на Южном Урале в Челябинской области и Башкирской АССР.

Южноуральские бокситы характеризуются повышенным содержанием крем-

незема и оксида углерода (IV), а также высокой твердостью. Их добывают также подземным способом. Добываемые бокситы в среднем содержат, % (по

массе): Аl2O3 50÷53; SiO2 5÷10 и Fе2О3 21÷22. В Северном Казахстане (в районе Тургайского прогиба) известен ряд месторождений гиббситовых бокситов: Амангельдинское, Краснооктябрьское, Белинское, Аятское и др. Тургайские

бокситы в основном относятся к среднежелезистому типу, имеют относительно высокое содержание каолинита и низкий кремневый модуль. Тургайские бокситы добывают открытым способом. В основной массе бокситов в среднем содержится 42÷44 % Аl2O3, 9÷11 % SiO2 и 16÷20 % Fе2О3 при кремневом модуле 4÷5.

В Ленинградской области находится Тихвинское месторождение гиббсит-

бемитовых бокситов. Химический состав и физические свойства тихвинских

бокситов весьма разнообразны, но в целом качество их невысокое. В настоя-

щее время запасы тихвинских бокситов в основном исчерпаны. В Архангель-

ской области в районе Северной Онеги ведется разработка месторождения

гиббсит-бемитовых бокситов. Североонежские бокситы характеризуются вы-

леза (6÷9%), но имеют низкий средний кремневый модуль − около трех. Североонежские бокситы в отличие от бокситов других месторождении содержат относительно много хрома (0,5÷0,8%.Сr2O3); кремнезем (16÷20%) находится в боксите в основном в виде каолинита. Бокситы добывают открытым способом. Зарубежная алюминиевая промышленность в основном работает на высококачественных бокситах гиббситового типа. Лишь в отдельных странах

(Франция, Греция и др.) имеются заводы, работающие на бемитовых бокситах.

Крупные месторождения бокситов находятся в Австралии, на африканском

континенте (Гвинея, Гана), в странах Южной Америки (Суринам, Гайана, на

Ямайке, Бразилия). В Азии большие запасы бокситов имеются

в Индии, Индонезии, Китае, Малайзии. На европейском континенте крупные

месторождения бокситов имеются во Франции, Венгрии, Югославии и Гре-

ции. Такие страны Европы, как ФРГ, Норвегия, Швеция и Англия, обладаю-

щие сравнительно развитой алюминиевой промышленностью, собственных

месторождений бокситов почти не имеют и используют привозное сырье (глинозем и бокситы). Соединенные Штаты значительную часть перерабатывае-

мых бокситов ввозят из других стран. Канада, имеющая развитую алюминие-

вую промышленность, собственных бокситов не имеет и экспортирует сырье

(бокситы и глинозем) из многих стран Америки и Африки.

В нашей стране также перерабатывается некоторое количество бокситов,

поступающих из зарубежных стран: Гвинеи, Югославии, Греции. Поступаю-

щий из Гвинеи гиббситовый боксит имеет следующий состав, % (по массе):

Al 2 O 3 45÷48; Fe 2 O 3 20÷25; SiO 2 1,5÷2,5.

Наряду с бокситами в нашей стране для производства глинозема исполь-

зуют нефелины и алуниты. Вовлечение в производство новых видов сырья

позволило не только расширить сырьевую базу алюминиевой промышленно-

сти, но и более рационально разместить алюминиевую промышленность.

Нефелины входят в состав нефелиновых сиенитов, уртитов и других по-

род. Запасы уртитов были обнаружены на Кольском полуострове − в Хи-

бинских горах. Основными компонентами Кольских уртитов являются апатит

3Cа 3 (РО 4) 2 ·СаF 2 и нефелин (Na, K)2O·Al 2 O 3 ·2SiO 2 . Содержание апатита в руде

в среднем составляет 43 %, нефелина 38 %, остальное − пироксены, сфен, ти-

таномагнетит, полевой шпат и другие минералы. В природном нефелине моле-

кулярное отношение SiO 2 к Al 2 O 3 несколько более 2; состав нефелина может

быть выражен следующей формулой (Na,К)2O·Al 2 O 3 ·(2+n) SiO 2 ,где n = 0÷0,5.

Руду подвергают флотационному обогащению. При этом получается апа-

титовый концентрат, который используют для производства фосфорных удо-

брений, и нефелиновые хвосты. Хвосты вновь подвергают флотации (пере-

чистке) и получают нефелиновый концентрат − сырье для производства гли-

Нефелиновый концентрат представляет собой измельченный материал, в

котором от 20 до 40 % фракции менее 0,085 мм. Содержание нефелина в нефе-

линовом концентрате достигает 95%.

По техническим условиям (МРТУ 6-12-54−80) нефелиновый концентрат

17,5% (Na 2 O+K 2 O). Средний химический состав концентрата следующий, %

(по массе): Аl 2 O 3 28,5; SiO 2 44; Fe 2 O 3 3,5; (Na 2 O+K 2 O) 18.

Месторождение уртитов Кия-Шалтырское обнаружено в Кемеровской об-

ласти, которое характеризуются высоким качеством и в отличие от других известных нефелиновых руд могут перерабатываться без предварительного обогащения.

По техническим условиям (ТУ 48-0113−81) нефелиновая руда этого месторождения должна содержать не менее 26,5 % Аl 2 O 3 и 12,4,% (Na 2 O+K 2 O в пересчете на Na 2 O). Руда представляет собой светло-серую, средне- и крупнозернистую породу, содержащую в среднем 85 % нефелина. По содержанию оксида алюминия кияшалтырская руда мало отличается от Кольского нефелинового концентрата, но содержит меньше щелочей и больше оксида железа.

Наряду с глиноземом при переработке нефелиновых руд и концентратов

получают соду и поташ. Кроме того, отходы глиноземного производства − белитовые шламы используют для получения цемента. Следовательно, нефелиновые руды являются комплексным сырьем, что делает переработку их экономически целесообразной, несмотря на низкое по сравнению с бокситами содержание глинозема. Алуниты входят в состав алунитовых пород, месторождения которых об наружены в Азербайджане, Казахстане, Узбекистане и на Украине. В минералогическом отношении алунит представляет собой основной сульфат алюминия и калия (или натрия) K 2 SO 4 ·А1 2 (SO 4)3·4А1(ОН) 3 .

Различают натриевую и калиевую разновидности алунита: натриевая – с молекулярным отношением Na 2 O:K 2 O=(1,76÷6):1, калиевая − Na 2 O:K 2 O=1:2. В промышленных месторождениях обычно находится изоморфная смесь этих

двух разновидностей с преобладанием калиевой.

Минералы группы силлиманита (кианит, силлиманит, андалузит) входят

в состав ряда горных пород, месторождения которых обнаружены на Коль-

ском полуострове, в Сибири, на Урале. Наиболее крупным из них является месторождение кианитов на Кольском полуострове. Среднее содержание кианита в руде этого месторождения 30÷40%. При обогащении руды методом флотации выделен концентрат, содержащий до 60 % Аl 2 O 3 . Кианитовый концентрат − хорошее сырье для получения алюмокремниевых сплавов и высокоглиноземистых огнеупоров.

Глины и каолины − наиболее распространенные глиноземсодержащие

породы. В стране имеется ряд крупных месторождений высококачественных

глин и каолинов на Урале и в Сибири. Алюминий находится в глинах в виде

водного алюмосиликата − каолинита. Чистые глины с высоким содержанием

каолинита и соответственно небольшим содержанием примесей называются

каолинами. Качество каолинов, как алюминий содержащего сырья, определя-

ется, прежде всего, содержанием каолинита и возможностью их обогащения.

Каолины в настоящее время используют для получения кремнеалюминиевого

сплава − силикоалюминия непосредственным восстановлением; они являются также возможным сырьем для получения глинозема кислотными способами и способом спекания.

Серицит Ка 2 О·ЗАl 2 O 3 ·6SiO 2 ·2Н 2 О − водный алюмосиликат калия содер-

жит около 10 % К 2 О и свыше 39 % Аl 2 O 3 . При флотационном обогащении не-

которых медных руд получаются хвосты с высоким содержанием серицита.

Повторной флотацией хвостов удается выделить концентрат, состоящий почти

из чистого серицита. Этот концентрат может быть использован для получения

глинозема, щелочи и цемента.

Сырьем для получения глинозема могут служить каменноугольные золы,

отходы обогащения каменных углей и глиноземистые шлаки, образующие-

ся при восстановительной плавке некоторых железных руд. Содержание Аl 2 O 3

в золе от сжигания некоторых углей, а также в хвостах от обогащения углей

достигает 30÷40 %, остальное − в основном кремнезем.