Министерство образования и науки Республики Казахстан

Павлодарский химико-механический колледж

Контрольная работа

На тему: Производство глинозема

По предмету: Введение в специальность: «Производство алюминия»

Павлодар 2011 год

1. Краткая характеристика производства (назначение процесса, актуальность технологии, применение продукта)

2. Характеристика сырья и готового продукта

3. Химизм процесса (теоретические основы процесса)

4. Технологическая схема производства (копия технологической схемы)

5. Описание основного аппарата (копия)

6. Техника безопасности

7. Список используемой литературы

1. Краткая характеристика производства (назначение процесса, актуальность технологии, применение продукта)

Спеченный глинозем – это современный материал высокого качества, нашедший применение в изготовлении особо термостойких изделий.

Наряду с ним в промышленности применяются глинозем табулярный и реактивный, которые отличаются технологией изготовления и рядом характеристик.

Глинозем спеченный, он же кальцинированный – это оксид алюминия, повергшийся дополнительной температурной обработке – кальцинаций.

При кальцинации глинозем нагревают до высоких температур, но, не позволяя кристаллам оксида алюминия отправиться.

За счет подобной дополнительной температурной обработки глинозем получает ряд ценных и полезных свойств.

От плавленого глинозема этот вид материала отличается тем, что имеет в своей структуре микропоры, и поэтому намного лучше формируется и связывается. Спеченный вид искусственного глинозема обладает следующими отличительными свойствами:

Электроизоляция

Повышенная огнеупорность

Улучшенная механическая прочность

Повышенная стойкость к износу и истиранию

Способность придания точных размеров и форм готовым изделиям.

Кальцинированный глинозем может выпускаться в различных фракциях, в зависимости от степени измельчения и размеров кристаллов. Различные сорта этого материала выполняют различные функции в составе огнеупорных материалов и придают им дополнительные свойства.

Наиболее важные из них:

Увеличение ресурса и общего срока службы изделий за счет увеличения содержания оксида алюминия

Высокая плотность частиц за счет их небольшого размера и как результат повышение механической прочности и устойчивости к истиранию и износу

Высокая огнеупорность и стойкость к термическим ударам за счет взаимодействия материала со связующими элементами как глиноземистый цемент или глина.

Может изготавливаться и применяться как в свободном, неформованном виде, так и в виде связанных, монолитных изделий.

Кальцинированный глинозем используется при производстве следующих изделий:

Свечи зажигания

Фарфоровые изделия

Керамические фильтры

Износостойкая керамика

Высоковольтные изоляторы

Санитарно-технические изделия

Керамические изделия для электроники

Изделия технической и инженерной керамики

Керамическая плитка и т.д.

Кальцинированный глинозем нашел применение в следующих отраслях: производство корунда, огнеупорная, стекольная, химическая промышленность, производство бытовой, электротехнической, технической и износостойкой керамики.

2. Характеристика сырья и готового продукта

Боксит (фр. bauxite ) (по названию местности Baux на юге Франции) - алюминиевая руда, состоящая из гидроксидов алюминия, оксидов железа и кремния, сырьё для получения глинозёма и глинозёмосодержащих огнеупоров. Содержание глинозёма в промышленных бокситах колеблется от 40 % до 60 % и выше. Используется также в качестве флюса в чёрной металлургии.

Обычно бокситы представляют собой землистую глиноподобную массу, которая может иметь полосчатую, пизолитовую (гороховидную) либо однородную текстуру. В обычных условиях выветривания полевые шпаты (минералы, составляющие большую часть земной коры и являющиеся алюмосиликатами) разлагаются с образованием глин, но в условиях жаркого климата и высокой влажности конечным продуктом их разложения могут оказаться бокситы, т. к. подобная обстановка благоприятствует выносу щёлочей и кремнезёма, особенно из сиенитов или габбро. Бокситы перерабатывают в алюминий поэтапно: сначала получают оксид алюминия (глинозём), а затем металлический алюминий (электролитическим способом в присутствии криолита).

Свойства глинозема

Алюминий образуется с кислородом три окиси:

. В субокиси он одновалентен, в - трехвалентен, а в AlO проявляет смешанную валентность. Субсоединения и могут быть получены при высоких температурах восстановлением или термическим разложением но практического значения эти процессы пока не имеют.Сырьем для производства алюминия служит глинозем - порошкообразная окись алюминия, состоящая из двух разновидностей (модификаций) окисла:

(альфа-глинозем) и (гамма-глинозем). Альфа-окись алюминия - наиболее устойчивая форма, встречается в природе в виде минерала корунда. Он имеет прочную структуру, большую твердость и химическую стойкость: температура плавления корунда (2054±6)°С. Гамма-глинозем получается при обезвоживании гидроокиси алюминия, хорошо взаимодействует с растворами щелочей и кислот, обладает высокой гигроскопичностью. Даже нагретый до 1000°С гамма глинозем удерживает около 1% воды, и лишь продолжительная выдержка при 1200°С полностью его обезвоживает. Гамма-глинозем при этом превращается в корунд.3. Химизм процесса (теоретические основы процесса)

Производство алюминия начинается с производства глинозёма. Глинозём – Al2O3 белое кристаллическое вещество. Известен в виде двух модификаций альфа (корунд) и гамма глинозёма. Корунд встречается в горных породах в виде бесцветных кристаллов. Однако чаще всего природный корунд загрязнён магнетитом, гематитом, кварцем и др. Кристаллы альфа Al2O3 окрашены в красный цвет (рубин), в синий (сапфир), являющихся драгоценными минералами. Глинозём гамма модификации в природе не встречается и образуется при обезвоживании гидроокисей в температурном интервале 500 – 900 градусов Цельсия. При нагревании от 900 – 1200 он превращается в альфа Al2O3.

Способы получения глинозёма, заключающиеся в обработки руды щелочами, связывающими глинозём в растворимый алюминат натрия, наиболее просты и экономичны. Для перевода глинозёма в алюминат натрия руду непосредственно обрабатывают щёлочью (способ Байера), либо спекают с солями щелочных и щелочноземельных металлов, получая твёрдые алюминаты, которые затем выщелачивают водными растворами.

Способ спекания применяется для переработки высококремнистого боксита.

Приготовленная шихта из тонко измельчённого боксита, известняка, соды, оборотных продуктов нагревается и спекается при температуре 1100-1300 0С в трубчатых вращающихся печах. Полученный спёк в виде кусков различного размера и определённого минералогического состава обрабатывается оборотными щелочными растворами слабых концентраций или водой для перевода глинозёма и щелочей в алюминатный раствор. После очистки раствора от твёрдых примесей и кремнезёма его разлагают методом карбонизации или декомпозиции для получения в осадке гидроокиси алюминия. Гидроокись алюминия после промывки и фильтрации направляется на кальцинацию при высокой температуре в трубчатых вращающихся печах. После охлаждения глинозём отправляется потребителю.

Сухой щелочной способ (спекание; позволяет получать чистый глинозем из руд (низкосортных бокситов, нефелинов и др.) с высоким (выше 6%) содержанием кремнезема. Алюмосодержащая порода измельчается с известняком и содой и спекается в печах при температуре 1200-1300°, в результате чего окись алюминия превращается в растворимый в воде щелочной алюминат Na20»Al203, а кремнезем связывается в нерастворимый двухкальциевый силикат. После выщелачивания, сгущения, промывки и отделения шлама чистый алюминий разлагается методом карбонизации. В дальнейшем процесс идет так же, как и при способе Байера . Для нефелиновых руд наиболее рационален сухой щелочной способ, к-рый позволяет осуществить комплексную переработку нефелиновой породы с получением дополнительных продуктов- соды, поташа и цемента. Алунитовые руды перерабатываются также по сухому щелочному способу с получением в виде побочных продуктов серной кислоты и поваренной соли.

На одну тонну глинозема на нефелиновом сырье расходуется 5-6 т нефелиновой руды, 7-8 т известняка, 1,5-2,0 т угля для печей спекания и 5-6 т пара высокого и низкого давления. Структура основных фондов глинозёмного завода (действующий завод средней мощности, работающий на бокситах, способ Байера) в %: здания и сооружения - 70, оборудование с монтажом - 26, прочие - 4; выпуск глинозема на 1 млн. руб. капиталовложений (т/100 руб. в год - 1,1-1,2).

Способ Байера, в настоящее время доминирующий в производстве глинозема, пригоден только для переработки малокремнистых бокситов (с модулем выше 7). По способу же спекания можно перерабатывать на глинозем не только всякие бокситы, но и нефелины, глины, каолины и другие алюмосиликатные породы, запасы которых практически неисчерпаемы. Впервые этот способ был применен в 1858 г. Луи Ле-Шателье, он стал получать глинозем из бокситов, спекая их с содой и разлагая затем алюминатные растворы углекислым газом. Однако в таком виде способ не пригоден для переработки кремнистых бокситов из-за больших потерь Al 2 O 3 и Na 2 O, а для высокосортных бокситов выгоднее способ Байера.

Мюллер (1880 г.) предложил при спекании алюмосиликатов добавлять, кроме соды, магнезит или доломет для связывания кремнезема в силикаты щелочноземельных металлов, не растворимые в воде.

В 1897 г. Пеняков предложил способ алюминатных руд с Na 2 SO 4 в присутствии восстановителя, а в 1916 г. способ спекания богатых кремнеземом руд только с известняком.

Всестороннее развитие и усовершенствования способа спекания применительно к высококремнистым бокситам, нефелинам и другим алюмосиликатным породам всецело связане с именами советских ученых. Под руководством А.А.Яковкина и И.С.Лилива при участии В.Н.Мазеля, Ф.Н.Строкова и др. был разработан способ спекания сухой боксито-известняково-содовой шихты. Этот способ был применен на Волховском алюминиевом заводе для переработки бокситов Тихвинского месторождения. Позднее по предложению В.А.Мазеля на Тихвинском глиноземном заводе был осуществлен вариант спекания мокрой шихты.

Переработка нефелинового сырья способом спекания освоена на трех заводах: на Волжском алюминиевом, Пикалевском глиноземном и Ачинском глиноземом комбинате.

В состав бокситовой шихты для способа спекания входят: боксит, известняк, оборотный содовый раствор, свежая сода для компенсации потерь щелочи в процессе и оборотные продукции (шламы обескремнивания, шлам каустификации).

При спекании такой шихты образуется хорошо растворимый в воде алюминат натрия малорастворимый двухкальциевый силикат и нестойкий к гидролизу феррит натрия по следующим реакциям:

В соответствии с этими реакциями в шихте должна быть выдержаны следующие молекулярные отношения:

Для низкокремнистых бокситов может быть применено спекание боксита с содой без добавки известняка. Этот метод называется термическая каустификация, он позволяет каустифицировать соду, образующуюся в процессе Байера, а также заменить дорогостоящую К. щелочь содой.

Полученные спеки как бокситовые, так и нефелиновые выщелачивают оборотными растворами или промывными водами. При этом Al 2 O 3 переходит в раствор в виде алюминатов щелочных металлов; феррит натрия гидролизуется с образованием нерастворимой гидроокиси железа и едкой щелочи, способствующей повышению стойкости алюминатных растворов. Образовавшийся двух кальцевый силикат при взаимодействии с алюминатным раствором частично разлагается, и кремнезем при этом переходит в раствор. Но большая часть двухкальциевого силиката остается в шламе. Шлам отделяют от алюминатного раствора, а алюминатный раствор подвергают обескремниванию и разложению для выделения гидроокиси алюминия. Маточный раствор, получаемый после выделения гидроокиси алюминия, при производстве глинозема из боксита упаривают до определенной концентрации солей и используют для приготовления исходной шихты. Шлам, получающийся при выщелачивании бокситовых спеков, в настоящее время не используют и выбрасывают на шламовое поле.

Подготовка шихты для спекания

Аппаратура и технология этого передела определяются следующими требованиями процесса спекания: компоненты шихты должны быть тонко измельчены, точно сдозированы и хорошо смешаны; шихта должна содержать минимальное количество влаги, необходимое для обеспечения ее текучести (увеличение влаги в шихте приводит к увеличению расхода топлива на ее испарение и уменьшению производительности печей спекания); в шихте должны быть строго выдержаны заданные молекулярные соотношения компонентов.

Приготовление шихты сводится к выполнению следующих операций: а) дробление боксита известняка; б) мокрого размола компоненты шихты; в) корректировки шихты.

Как правило, эти руды поступают на завод в виде крупных кусков. В зависимости от крупности, твердости и влажности дробление руд проводится в несколько стадий в щековых, капусных, и малотоковых дробилках. Крупность дробления должна быть достаточной для последующей операции – размола. Взмол ведут в трубчатых мельницах при производстве глиноземе из бокситов, боксит и известняк размалывают вместе в содовом растворе после выпарки. Для компенсации потерь щелочей в шихту подают свежую соду. При переработке бокситов и нефелинов в шихту вводят белый шлам от обескремнивания алюмосиликатных растворов.

Компоненты дозируют таким образом, чтобы после окончания размола получить шихту требуемого состава.

Шихту после размола закачивают в емкости с воздушным перемешиванием, называемые коррекционными бассейнами, в которых осуществляют окончательную корректировку шихты. Из коррекционных бассейнов пульпа через питающие бассейны откачивается на печи спекания.

Спекание бокситовых шихт

Назначение этого передела заключается в возможно более полном связывании окиси алюминия и окислов щелочных металлов шихты в щелочные алюминаты, а соединение кремния – в двукальцевый силикат. Кроме этих соединений, при спекании образуются феррит натрия и другие продукты. Образование всех этих соединений возможно при высокотемпературном обжиге шихты температуры спекания определяются минералогическими и химическими составами материалов, входящих в шихту, и составляют для бокситовых шихт около 1150-1250°С.

В процессе спекания последовательно происходит обезвоживание мокрой шихты, нагрев материала, диссоциации известняка, образование спека, охлаждение спека.

Для спека бокситовой шихты применяются барабанные вращающиеся печи диаметром 3-5 м и длиной 50-100.

В качестве топлива для печей спекания используются уголь, мазут, газ. Охлаждение спека от 1000-1100 до 100°С осуществляется во вращающихся барабанных или колосиликовых холодильниках.

После дробления спек направляют на выщелачивание, а отходящие из печей спекания газы очищают от пыли в системе последовательно расположенных пылевых камер, циклонов и электрофильтров. Уловленную пыль возвращают в печи, а часть газов после дополнительной очистки подают на карбонизацию (если существует такой передел).

Изучение физико-химических превращений при спекании различных шихт затруднено наличием большого числа реагирующих окислов, свободных или связанных. Их бывает не менее пяти, а обычно больше.

Взаимодействие между Na 2 CO 3 и Al 2 O 3 при нагревании

Реакция между этими окислами – одна из наиболее важных в бокситовой шихте, так как в результате этой реакции получается растворимый алюминат натрия.

Реакция между окисью алюминия боксита с содой завершается с образованием метаалюмината натрия – Na 2 CO 3 ∙Al 2 O 3 (NaAlO 2).

Взаимодействие между содой и окисью алюминия протекает по реакции:

Взаимодействие между Na 2 CO 3 и Fe 2 O 3

Образование феррита натрия в производстве глинозема способом спекания играет немаловажную роль. При выщелачивании спека феррит натрия разлагается в результате гидролиза с освобождением едкой щелочи, необходимой для повышения стойкости алюминатных растворов. Феррит натрия образуется, как и алюминат натрия по реакции:

Взаимодействие между CaCO 3 и Al 2 O 3

При высыхании температурах взаимодействия образуются алюминаты кальция, которые важны не только в производстве глинозема, но и целлита, огнеупоров, керамики. Поэтому система CaO – Al 2 O 3 изучалась многократно и тщательно. Согласно последним данным, при спекании различных шихт, не содержащих щелочь, в спеках образуются CaO∙Al 2 O 3 ; 12 CaO∙7Al 2 O 3 ; 5CaO∙3Al 2 O 3 , представленное твердым раствором алюминатов кальция с SiO 2 ; и MgO др. компонентов.

Взаимодействие между CaCO 3 и SiO 2

В системе CaO – SiO 2 известны следующие соединения: 1) метасиликат кальция (CaO∙SiO 2) с температурой плавления 1540°С. Устойчив до 1150°С ниже образуется β CaO∙SiO 2

2) трехкальциевый силикат 3CaO∙2SiO 2 , с температурой плавления 1475°С;

3) ортосиликат (двухкальциевый силикат) кальция 2CaO∙SiO 2 , плавится при 2130°С;

4) трехкальциевый силикат 3CaO∙SiO 2 получается при длительном обжиге смеси CaO и SiO 2 при температуре от 1400 до 1500°С.

В производстве глинозема по способу спекания наибольшее значение имеет ортосиликат кальция, так как он возникает первым при нагревании смеси CaO с SiO 2 любой пропорции. Установлено, что независимо от соотношения CaO и SiO 2 в исходной смеси (от 1:1 до 3:1) в начале спекания образуется всегда двухкальциевый силикат.

Взаимодействие CaCO 3 с TiO 2 и Fe 2 O 3

TiO 2 и CaO образуют метатитанат кальция (CaO∙TiO 2) или первекит. Такое же соединение образуется и в присутствии щелочных карбонатов. Следовательно, при производстве глинозема по способу спекания следует добавлять столько известняка, чтобы он связал не только кремнезем, но и TiO 2 .

В этом случае метатитанат натрия образовываться не будет, что снизит потери щелочи. При спекании ненасыщенной содой шихты окись железа образует с CaCO 3 ферриты кальция. В системе CaO–Fe 2 O 3 давно известны два феррита: CaO∙Fe 2 O 3 и 2CaO∙Fe 2 O 3 .

Первым при спекании образуется 2CaO∙Fe 2 O 3 , поэтому если в смеси отношение CaO к Fe 2 O 3 равно 2,0 то при всех температурах образуется 2CaO∙Fe 2 O 3 .

Поскольку при низких температурах с содой образуется скорее феррит, чем алюминат, то, если соды не хватает для полного связывания Al 2 O 3 и Fe 2 O 3 , она расходуется в основном на образовании феррита натрия, а глинозем остается свободным, но при 900°С и выше продукт реакции состоит главным образом из алюмината натрия, что обусловлено вытеснением Na 2 O из феррита по реакции:

С увеличением концентрации феррита натрия снижается температура плавления твердых растворов и уменьшатся термическая площадка спекообразования.

Таким образом, в зависимости от молекулярного отношения Na 2 O: R 2 O 3 в системе Na 2 O – Al 2 O 3 – Fe 2 O 3 могут образовываться и одновременно присутствовать следующие фазы:

1) при молярном отношении Na 2 O: R 2 O 3 >1 – твердые растворы Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3 и свободная Na 2 O и Na 2 CO 3 ;

2) при Na 2 O: R 2 O 3 = 1 – только твердые растворы Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3 ;

3) при Na 2 O: R 2 O 3 <1 образуются два типа твердых растворов: Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3 и β·Al 2 O 3 – β ·Fe 2 O 3 или Na 2 O·11(Al , Fe) 2 O 3 ;

Невыгодно добавлять в шихту соды сверх одного моля на моль Al 2 O 3 + Fe 2 O 3 , так как избыток соды образует при обжиге с силикатом кальция соединения, которые очень медленно разлагаются в воде и щелочах, что вызывает повышенные потери щелочи.

Взаимодействие между Na 2 CO 3 , Al 2 O 3 , Fe 2 O 3 и SiO 2

Эта система отражает основные превращения, протекающие при спекании малокремнистого боксита с содой. Высокое извлечение Al 2 O 3 и Na 2 O из спеков при такой системе возможно лишь для бокситов с небольшим содержанием кремнезема, которые выгоднее перерабатывать по способу Байера. Но иногда выгодно небольшую долю таких бокситов перерабатывать спеканием (параллельная схема сочетания способов для термической каустификации соды.

Такая бокситовая шихта называется двухкомпонентной (боксит+сода).

При рассмотрении условий спекания смеси Na 2 CO 3 , Al 2 O 3 и SiO 2 указывалось, что спеки состоят в основном из алюмината и алюмосиликата натрия.

При добавлении Fe 2 O 3 в спеке появляется феррит натрия в количестве, определяемом молярным отношением Na 2 CO 3 к Al 2 O 3 + Fe 2 O 3 . Если соды достаточно для полного связывания Al 2 O 3 и Fe 2 O 3 , вся окись железа превращается в феррит натрия получается в спеке лишь столько, сколько соды осталось от связывания SiO 2 и Al 2 O 3 .

При выщелачивании спека феррит натрия разлагается, освобождая каустическую щелочь, которая повышает стойкость алюминатных растворов. Поэтому соду обычно вводят на полное связывание Al 2 O 3 и Fe 2 O 3 .

Таким образом спекание смеси Na 2 CO 3 , Al 2 O 3 , Fe 2 O 3 и SiO 2 дает спек, состоящий из алюмината, алюмосиликата и феррита натрия. При этих условиях зависимость между выходом Al 2 O 3 (

%) и процентным содержанием кремнезема (S) и глинозема (a) в боксите выражается следующим равенством:

Если состав шихты выражен в молях:

где S и n – количество молей SiO 2 и Na 2 O на 1 моль Al 2 O 3 в боксите.

Образованием твердых растворов между алюмосиликатом и ферритом натрия могут объясняться повышенные потери щелочи против стехиометрии на образование алюмосиликате натрия при выщелачивании спека из содобокситовой шихты.

Полное извлечение Al 2 O 3 и Na 2 O возможно, когда в шихте с=2S, т.е. когда на каждый моль SiO 2 в шихту вводится 2 моля СаО и на 1 моль Al 2 O 3 приходится 1 моль Na 2 O.

Насыщенной шихтой называется такая, когда весь кремнезем связывается в двухкальцевый силикат, а вся окись алюминия и вся окись железа – соответственно в алюминат и феррит натрия, т.е. в ней соблюдаются следующие молярные соотношения: СаО:SiO 2 =2,0; Na 2 O:Al 2 O 3 =1,0; Na 2 O:Fe 2 O 3 =1,0.

При спекании руд с умеренным содержанием Fe 2 O 3 и SiO 2 насыщенная шихта обеспечивает практически полное извлечение Al 2 O 3 и Na 2 O, и называется нормальной. Кроме того при нормальной шихте наблюдается широкая площадка спекообразования, что облегчает обжиг, уменьшая опасность образования кольцевых настылей. При насыщенной шихте образуется самый простой состав спека.

Химические реакции при спекании ненасыщенных шихт ещё недостаточно изучены, а состав спеков более сложены, часть глинозема в них находится не только в составе алюмината натрия, но и в составе соединений, из которых Al 2 O 3 не извлекается при выщелачивании. Поэтому выход Al 2 O 3 из спеков такой шихты меньше, чем из спеков насыщенной.

Физико-химические свойства спеков

Алюминатные спеки имеют сложный химический и фазовый состав, который определяется в основном шихтовкой исходных компонентов и режимом процесса спекания. Основным составляющими спеков являются β-2СаО·SiO 2 и щелочные алюминаты состава Na 2 O·Al 2 O 3 и K 2 O·Al 2 O 3 , а при переработке сырья с высоким содержанием железа – еще и щелочные ферриты состава Na 2 O·Fe 2 O 3 . Наряду с этим в спеках могут присутствовать в небольших количествах титанат натрия Na 2 O·TiO 2 , алюминаты кальция, геленит анортит – CaO·Hl 2 O·2SiO 2 , феррит кальция и другие соединения типа: mNa 2 O·pCaO·nSiO 2 ; mNa 2 O·nFe 2 O 3 ·pSiO 2 .

При оптимально выбранных соотношениях исходных компонентов в шихте и оптимальных режимах спекания в алюминатных спеках в основном присутствуют алюминат натрия (Na 2 O·Al 2 O 3) и (β-2СаО·SiO 2), которые образуют изотропную фазу. Щелочные алюминаты, находящиеся в изотропной фазе, растворяются в воде и щелочных растворах.

В настоящее время считается, что основные фазы присутствуют в спека в самостоятельном виде, а двухкальциевый силикат с алюминатом натрия и алюминат натрия с ферритом натрия частично могут образовывать между собой твердые растворы.

Физические свойства спека обусловлены, в основном, гранулометрическим составом шихты и режимом ее спекания, а также режимом охлаждения спека.

Как правило, алюминатные спеки представляют собой пористые частицы шарообразной формы с относительно равномерным распределением фаз по всему объему. Насыпная масса и пористость спеков сильно зависят от температурного режима спекания.

Гранулометрический состав спеков определяется условиями его получения и степенью дробления перед выщелачиванием. Гранулометрический состав, общая пористость и плотность определяют насыпную массу спека: с увеличением пористости и крупности спека насыпная масса уменьшается.

Важнейшей характеристикой спека является его пористость. За меру общей пористости спека принимается процентное отношение объема пор к общему объему спека. Для бокситовых спеков это отношение составляет обычно 10-20%. Выщелачивание спеков ведут водой, щелочными или алюминатными растворами, которые могут содержать карбонат натрия. При этом происходит растворение алюмината натрия (калия), гидролиз ферритов и смешанных алюмоферритов с переходом в расвор едкого натра (калия), а также разложение части двухкальциевого силиката в результате взаимодействия его со щелочью или карбонатом натрия.

В результате растворения алюмината натрия и протекания реакций происходит извлечение ценных компонентов (глинозема и щелочи) в раствор.

Степень извлечения этих составляющих спека зависит от многих факторов: химического состава и физических свойств спека, режима выщелачивания, аппаратурной схемы выщелачивания и др.

В результате реакции (3) и (4) кремнезем переходит в раствор, и образуются гидроокись и карбонат кальция. Эти соединения вступают во взаимодействие с алюминатом натрия, образуя малорастворимые гидроалюмосиликаты натрия (ГаСН) и кальция (гидрогранаты), которые являются источником потерь глинозема и щелочи (потери в результате протекания вторичных реакций):

В зависимости от условий выщелачивания образуются гидрогранаты, у которых число SiO 2 молей на моль Al 2 O 3 колеблется от 0,1 до 1.

Установлено, что основная доля потерь глинозема при выщелачивании крупнодробленых спеков связана с образованием гидрогранатов.

При выщелачивании мелкодробленых спеков наряду с преимущественным образованием гидрогранатов происходит образование ГАСН. Образование ГАСН в данном случае способствует высокая степень пересыщения раствора кремнеземом, обусловленная разложением β–СаО·SiO 2 . При высоких концентрациях карбоната натрия глинозем и щелочь теряются преимущественно в составе ГАСН по реакции (4).

Высвободившийся в результате этой реакции кремнезем, взаимодействуя с алюминатным раствором, образует ГАСН. По мере снижения концентрации карбоната натрия будут создаваться условия, благоприятные для образования гидрограната.

Титанат натрия в щелочных растворах гидратируется с образованием водного титаната Na 2 O·TiO 2 ·xH 2 O, который затем частично гидролизируется с образованием TiO 2 ·xH 2 O и NaOH.

Алюминаты кальция взаимодействуют с щелочным раствором с образованием нерастворимого трехкальциевого шестиводного алюмината кальция и алюмината натрия. Для монокальциевого алюмината эта реакция имеет вид:

Ферриты кальция частично разлагаются алюминатными растворами по реакции:

В присутствии больших количеств карбоната натрия алюминаты кальция разлагаются по реакции:

2. Эксплуатацию глиноземного производства осуществляют в соответствии с «Общими правилами безопасности для предприятий и организаций металлургической промышленности», утвержденными Госгортехнадзором СССР, согласованными с Министерством металлургии СССР и ЦК профсоюза рабочих металлургической промышленности и «Правилами безопасности при производстве глинозема».

На основании Правил администрация цеха разрабатывает инструкции по технике безопасности для профессий.

3. Работу на оборудовании, подведомственном инспекциям Госгортехнадзора, производят в соответствии с «Правилами устройства и безопасной эксплуатацией сосудов, работающих под давлением». Контроль за эксплуатацией осуществляют местные органы государственного надзора (инспекции котлонадзора, газового надзора, Энергонадзора). Технический директор БАЗ – филиала ОАО «СУАЛ» утверждает инструкции по эксплуатации объектов, подведомственных государственному надзору. К инструкциям прилагаются схемы и режимы работы оборудования, разрабатываемые администрацией цеха.

4. К работе в цехе допускаются лица, достигшие восемнадцатилетнего возраста, прошедшие медицинское освидетельствование, сдавшие необходимый техминимум по своей специальности, прошедшие десятидневное обучение по технике безопасности и усвоившие безопасные приемы труда. Лица, обслуживающие объекты, подконтрольные инспекциям Госгортехнадзора, проходят курс обучения и проверку знаний в соответствии с требованиями Правил безопасности.

Характеристика вредных (токсичных) веществ, применяемых или образующихся в производстве

Боксит. При длительном вдыхании бокситовой пыли может развиться хронический фибриоз легких - пневмокониоз. Для бокситовой пыли ПДК-6 мг/м 3 воздуха.

Спек. При вдыхании спековой пыли поражаются дыхательные пути, реже протекают склеротические изменения в легких, возможны кожные заболевания экзема, дерматит.

Для спековой пыли ПДК- 2,0 мг/м 3 .

Каустик (едкий натр). При попадании на кожу оказывает сильные ожоги, образует глубокие долго не заживающие раны. При длительном воздействии могут возникнуть хронические кожные заболевания - экзема, дерматит.

ПДК щелочных аэрозолей в воздухе рабочих помещений (в пересчете на NaOH) - 0,5 мг/м 3 .

Сода кальцинированная (Na 2 CO 3). При работе с содой может возникнуть конъюнктивит глаз, раздражение слизистых оболочек и заболевание органов дыхания. Содовая пыль может способствовать поражению волосяного покрова. При длительной работе с растворами соды возможны экземы и дерматиты.

Известняк (СаСОз), известь. Вдыхание пыли может вызвать поражение слизистой оболочки верхних дыхательных путей, возможны хронические бронхиты и склеротические изменения в легких. Действие пыли на кожу вызывает хронические заболевания, при попадании в глаза может вызвать стекловидный отек, конъюнктивит. Горячее известковое молоко вызывает сильные ожоги.

ПДК известковой пыли в воздухе производственных помещений - 6 мг/м 3 .

ПДК пыли негашеной извести - 3 мг/м 3 (в пересчете на общую щелочь).

Глинозем. Продолжительный контакт с глиноземной пылью может вызвать хронические поражения верхних дыхательных путей и легких.

ПДК глиноземной пыли - 6 мг/м 3 воздуха.

Серная кислота (Н 2 S0 4). Вызывает ожог кожи при любых концентрациях. Пары поражают дыхательные пути, глаза, зубы.

ПДК серной кислоты - 1 мг/м 3 .

ПДК сернистого ангидрида (SОз) -10 мг/м3.

Мазут. Токсичные пары. Дыхательное воздействие аэрозоля вызывает головную боль, растройство нервной системы, образование злокачественных опухолей. При концентрации 300 мг/м возникает раздражение слизистой оболочки горла и глаз.

Природный газ . В больших концентрациях оказывает наркотическое действие. Первостепенное значение имеет взрывоопасность смеси газа и воздуха. Пределы взрываемости от 2,5 до 15,8 % (объемных).

Азот. Под давлением оказывает наркотическое действие, при атмосферном давлении снижает в помещении порциональное давление кислорода, что вызывает удушье.

Окись углерода (СО) - сильно ядовитый газ без запаха и вкуса, образуется при неполном сгорании топлива.

ПДК окиси углерода - 20 мг/м 3 .

Двуокись углерода (СО 2) - слабо ядовитый газ. Действует раздражающе на слизистые оболочки глаз, рта, носа. При содержании более 6% действует отравляюще.

6. Меры защиты и профилактика (подробно изложены в участковых инструкциях по технике безопасности)

Оборудование участков глиноземного цеха соответствует характеру производства, технологическому процессу и обеспечивает безопасные и безвредные условия труда работающих, а также удобства обслуживания и ремонта.

Рабочие места, где невозможна полная герметизация и возможны выделения вредных веществ, оборудованы местными отсосами. Рабочие места со значительными выделениями тепла оборудованы приточно-вытяжной вентиляцией.

Для индивидуальной защиты от производственных вредностей рабочие цеха обеспечены спецодеждой, спецобувью и индивидуальными средствами (очки, респираторы, перчатки, каски, противогазы и т.д.) по установленным нормам.

Рабочие без соответствующей спецодежды и индивидуальных средств защиты к работе не допускаются.

технология процесс производство глинозем

7. Список используемой литературы

1. Производство глинозема. Лайнер Абрам Ильич; Еремин Николай Иванович; Лайнер Юрий Абрамович; Певзнер Илья Захарович.

2. Производство глинозема. Лайнер А.И.

3. Физико-химические основы комплексной переработки алюминиевого сырья (щелочные способы) Абрамов В.Я.; Стельмакова Г.Д.; Николаев И.В.

4. Производство глинозема. Иванов А.И. г.Николаев

5. Глинозем в производстве алюминия электролизом. Исаева Л.А.; Поляков П.В. г.Краснотурьинск.

6. Процессы и аппараты глиноземного производства. Еремин Н.И.; Наумчен А.Н.; Казаков В.Г.

7. Кристаллооптический анализ в алюминиевом производстве. Кимпаниец М.Ф.

8. Производство глинозем из бокситов. Троицкий И.А.

10. Разложение алюминатных растворов. Романов Л.Г.

11. Технологические расчеты в производстве глинозема. Самарянова Л.Б.; Лайнер А.И.

Технология производства алюминия состоит из двух стадий: первая - производства глинозема и вторая - электролитическое получение алюминия из глинозема. За рубежом практически весь глинозем получают из бокситов в основном способом Байера (К.И.Байер - австрийский инженер, работавший в России), на отечественных заводах глинозем получают из бокситов способом Байера и из бокситов и нефелинов способом спекания. Оба эти способа относятся к щелочным методам выделения глинозема из руд. Способ Байера экономически целесообразно использовать для переработки бокситов с небольшим содержанием SiO 2 (с кремниевым модулем Al 2 O 3 /SiO 2 более 5-7), поскольку при росте количества SiO 2 все больше Al 2 O 3 и используемой в процессе щелочи теряются из-за образования химического соединения Na 2 O Al 2 O 3 2SiO 2 2H 2 O.

Для переработки бокситов с кремниевым модулем менее 5-7 более экономичным является способ спекания. В связи с истощением богатых глиноземом месторождений боксита и вовлечением в производство более бедных бокситов, доля способа Байера в производстве глинозема снижается и возрастает доля способа спекания.

Способ Байера

Способ Байера - способ выделения глинозема из боксита - основан на выщелачивании, цель которого растворить содержащийся в боксите оксид алюминия Al 2 O 3 , избежав перевода в раствор остальных составляющих боксита (SiO 2 , Fe 2 O 3 и др.). В основе способа лежит обратимая химическая реакция:

Al 2 O 3 n H 2 O + 2NaOH = Na 2 O Al 2 O 3 + (n + 1)H 2 O.

При протекании реакции вправо глинозем в виде алюмината натрия переходит в раствор, а при обратном течении реакции образующийся гидратированный Al 2 O 3 выпадает в осадок. Упрощендая схема производства глинозема по способу Байера показана на рис. 244. Ниже описаны основные операции этого способа.

1. Подготовка боксита к выщелачиванию . Боксит дробят и размалывают до фракций размером 0,05-0,15 мм в среде добавляемой щелочи и оборотного раствора щелочи NaОН, добавляют также немного извести, активизирующей выщелачивание.

2. Выщелачивание . Полученную при помоле пульпу направляют на выщелачивание. Для полного протекания приведенной выше реакции вправо (образования алюмината натрия) необходимы щелочная среда, высокое давление (~ 3 МПа), нагрев пульпы до 100-240 °С (в зависимости от сорта боксита) и ее длительное (около 2 ч) перемешивание. Такие условия обеспечиваются в автоклавах - сосудах, работающих под давлением. Применяемые автоклавы представляют собой (рис.245) стальной цилиндрический сосуд диаметром 1,6-2,5 и высотой 13,5-17,5 м. Давление в автоклаве 2,5-3,3 МПа, пульпу подают сверху, снизу через патрубок 2 с барботером 3 - пар, который нагревает и перемешивает ее. Из автоклава пульпа выдавливается через трубу 1.

Пульпу обычно пропускают через батарею из 6-10 последовательно установленных автоклавов, где в течение ~ 2 ч содержащийся в пульпе в виде Al 2 O 3 Н 2 O, Al 2 O 3 3Н 2 O и Al 2 O 3 глинозем реагирует со щелочью (реакция приведена выше), переходя в Na 2 O Al 2 O 3 . В первый автоклав пульпу подают насосом, предварительно подогрев до ~ 150 °С, из последнего автоклава пульпа попадает в два автоклава-испарителя, в которых давление снижается до атмосферного. Продуктом является автоклавная пульпа, состоящая из алюми- натного раствора (содержащего Na 2 O Al 2 O 3) и шлама (осадка, в который выпадают остальные примеси боксита).

3. Разделение алюминатного раствора и шлама после разбавления пульпы водой производят в сгустителях (отстойниках) - сосудах диаметром 15-50 м, на дне которых оседает шлам, а через верх сливается отстоявшийся алюминатный раствор. Его дополнительно пропускают через фильтры и направляют на следующую операцию - декомпозицию. Получаемый красный шлам (окраску ему придают частицы Fe 2 O 3) идет в отвал, шлам содержит, %: Al 2 O 3 12-18, SiO 2 6-11, Fe 2 O 3 44-50, CaO 8-13.

4. Разложение алюминатного раствора , называемое также декомпозицией или выкручиванием проводят с целью перевести алюминий из «раствора в осадок в виде Al 2 O 3 3Н 2 O, для чего обеспечивают течение приведенной выше реакции выщелачивания влево, в сторону образования Al 2 O 3 3Н 2 O. Чтобы указанная реакция шла влево, необходимо понизить давление (до атмосферного), разбавить и охладить раствор, ввести в него затравки (мелкие кристаллы гидрооксида алюминия) и пульпу для получения достаточно крупных кристаллов Al 2 O 3 3Н 2 O перемешивать в течение 50-90 ч.

Этот процесс осуществляют в серии установленных последовательно и соединенных перепускными сифонами декомпозеров, через которые последовательно проходит пульпа (алюминатный раствор с выпадающими кристаллами гидрооксида алюминия). В серии устанавливают 10-11 декомпозеров с механическим перемешиванием или 16-28 декомпозеров с воздушным перемешиванием пульпы. Первые представляют собой баки диаметром до 8 м, в которых перемешивание осуществляют вращением вокруг вертикальной оси волокуш (гребков). Декомпозеры второго типа, преимущественно применяемые в настоящее время, представляют собой цилиндрические баки высотой 25-35 м и объемом до 3000 м3; снизу в них подают сжатый воздух, перемешивающих пульпу.

5. Отделение кристаллов гидрооксида алюминия от раствора и классификация кристаллов по крупности . После декомпозиции пульпа поступает в сгустители, где гидрооксид отделяют от раствора. Полученный гидрооксид в гидросепараторах разделяют на фракцию с размером частиц 40-100 мкм и мелкую фракцию (размером < 40 мкм), которую используют в качестве затравки при декомпозиции. Крупную фракцию промывают, фильтруют и направляют на кальцинацию.

6. Кальцинацию или обезвоживание гидрооксида алюминия осуществляют в футерованных шамотом трубчатых вращающихся печах диаметром 2,5-5 и длиной 35-110 м, отапливаемых природным газом или мазутом. Гидрооксид медленно перемещается вдоль вращающегося барабана навстречу потоку горячих газов, температура которых повышается от 200-300 °С в месте загрузки до ~ 1200 °С вблизи горелки у разгрузочного торца барабана. При нагреве гидрооксида идет реакция: Al 2 O 3 3H 2 O = Al 2 O 3 + 3Н 2 O, заканчивающаяся при 900 °С. Продуктом является глинозем Al 2 O 3 (порошок белого цвета).

Извлечение глинозема при использовании описанного способа Байера составляет около 87 %. На производство 1 т глинозема расходуют 2,0-2,5 т боксита, 70-90 кг NaOH, около 120 кг извести, 7-9 т пара, 160-180 кг мазута (в пересчете на условное топливо) и около 280 кВт ч электроэнергии.

Способ спекания

Способ применяют для получения глинозема из высококремнистых (> 6-8 % SiO 2) бокситов с кремниевым модулем менее 5-7 и из нефелиновых руд; способ пригоден также для переработки любого алюминиевого сырья.

Сущность способа заключается в получении твердых алюминатов путем их спекания при высоких (~ 1300 °С) температурах и в последующем выщелачивании полученного спека.

Получение глинозема из бокситов

Основные стадии этого процесса следующие.

Подготовка к спеканию . Боксит и известняк после дробления измельчают в мельницах в среде оборотного содового раствора с добавкой свежей соды Na 2 CO 3 , получая пульпу с влажностью 40 %.

Спекание ведут в отапливаемых трубчатых вращающихся печах диаметром до 5 и длиной до 185 м. Температура в печи повышается от 200-300 °С в месте подачи пульпы до ~ 1300 °С в разгрузочном конце у горелки. При нагреве оксид алюминия превращается в водорастворимый алюминат натрия:

Al 2 O 3 + Na 2 CO 3 = Na 2 O Al 2 O 3 + CO,

а кремнезем связывается в малорастворимые силикаты: SiO 2 + 2СаО = 2СаО Si02. С содой реагирует также Fe 2 O 3 боксита, образуя NaaO Fe203. Эти химические соединения спекаются, образуя частично оплавленные куски - спек.

После обжиговой печи спек охлаждают в холодильниках, дробят до крупности 6-8 мм и направляют на выщелачивание.

Выщелачивание ведут горячей водой проточным методом в аппаратах различной конструкции: диффузорах (цилиндрических сосудах, куда порциями загружают и выгружают спек), в конвейерных выщелачивателях и др. Наиболее совершенными являются трубчатые выщелачиватели непрерывного действия (рис. 246). Загружаемый через бункер 1 в сосуд высотой 26 м спек благодаря непрерывной выгрузке секторными разгружателями 2 движется вниз и промывается встречным потоком воды. В воде растворяется алюминат натрия, вода разлагает также феррит натрия Na 2 O Fe 2 O 3 и Fe 2 O 3 выпадает в осадок. Продуктами выщелачивания являются алюминатный раствор и красный шлам, содержащий Fe 2 O 3 , Al 2 O 3 , SiO 2 , CaO. В алюминатный раствор переходит немного кремнезема в виде гидросиликатов, в связи с чем раствор подвергают обескремниванию.

Обескремнивание алюминатного раствора осуществляет в батарее автоклавов длительной (~ 2,5 ч) выдержкой при температуре 150-170 °С. В этих условиях вырастают кристаллы нерастворимого в воде соединения Na 2 O Al 2 O 3 2SiO 2 2Н 2 О (иногда к раствору добавляют известь, в этом случае образуются кристаллы СаО Al 2 O 3 2SiO 2 2H 2 O). Из автоклавов выходит пульпа, состоящая из алюминатного раствора и осадка - белого шлама. Далее раствор отделяют от белого шлама путем сгущения и фильтрации. Белый шлам идет в шихту для спекания, а раствор направляют на карбонизацию.

Карбонизацию проводят с целью выделения алюминия в осадок Al 2 O 3 3Н 2 O (карбонизация заменяет декомпозицию в способе Байера). Карбонизацию осуществляют в сосудах цилиндрической или цилиндроконической формы объемом до 800 м 3 пропусканием через раствор отходящих газов спекательных печей, содержащих 10-14 % СO 2 . Газы перемешивают раствор, а СO 2 разлагает алюминат натрия: Na 2 O Al 2 O 3 + СO 2 + 3Н 2 O = Al 2 O 3 3Н 2 O + Na 2 CO 3 и гидроксид алюминия выпадает в осадок.

Далее проводят те же технологические операции, что и в способе Байера: отделение Al 2 O 3 3Н 2 O от раствора и кальцинацию - обезвоживание гидроксида алюминия прокаливанием в трубчатых печах с получением глинозема Al 2 O 3 .

Примерный расход материалов на получение 1 т глинозема, т: боксита 3,2-3,6; известняка 1,35; извести 0,025; кальцинированной соды 0,19; условного топлива 1,1-1,2; электроэнергии ~ 800 кВт т.

Получение глинозема из нефелинов

Нефелиновый концентрат или руду и известняк после дробления размалывают в водной среде, получая пульпу для спекания. В связи с наличием в составе нефелина щелочей не требуется добавок в шихту соды.

Спекание производят в отапливаемых трубчатых вращающихся печах диаметром 3-5 и длинрй до 190 м; пульпу заливают в печь со стороны выхода газов, где температура равна 200-300 °С, а в разгрузочном конце она достигает 1300 °С. В процессе нагрева нефелин взаимодействует с известняком:

(Na, К) 2 O Al 2 O 3 2SiO 2 + 4СаСО 3 = (Na, К) 2 O Al 2 O 3 + 2(2СаО SiO 2) + 4СO 2 .

В результате этой реакции входящие в состав нефелина Na 2 O и К 2 O обеспечивают перевод глинозема в водорастворимые алюминаты, а СаО связывает кремнезем в малорастворимый двухкальциевый силикат. Получаемый спек охлаждают в холодильниках и дробят.

Выщелачивание нефелинового спека совмещают с его размолом и проводят в шаровых или стержневых мельницах в среде горячей воды со щелочным раствором, получаемым после карбонизации. В процессе выщелачивания алюминаты растворяются в воде и остается известково-кремнистый шлам (называемый белитовым), который идет на производство цемента.

Обескремнивание алюминатного раствора проходит в две стадии. Первую проводят в автоклавах в течение 1,5-2 ч при температуре 150-170 °С; при этом в осадок выпадают содержащие кремнезем алюмосиликаты, этот осадок (белый шлам) идет в шихту для спекания.

Алюминатный раствор после первой стадии обескремнивания делят на две части. Одну часть далее подвергают карбонизации (так, как при переработке бокситов) с последующей декомпозицией, после чего получают в осадке гидрооксид алюмния и содощелочной раствор, идущий на выщелачивание спека.

Вторую часть алюминатного раствора дополнительно обескремнивают в мешалках с добавкой извести при ~ 95 °С в течение 1,5-2 ч. При этом в осадок выпадает известковосиликатный шлам и обеспечивается глубокое обескремнивание алюминатного раствора. Затем этот раствор подвергают кальцинации, получая в осадке гидроксид алюминия и глубоко обескремненный содовый раствор, из которого далее в содовом цехе получают поташ (К 2 СО 3) и кальцинированную соду (Na 2 СO 3); глубокое обескремнивание необходимо для получения этих товарных продуктов.

Кальцинация . Гидрооксид алюминия после обеих ветвей переработки алюминатного раствора подвергают промывке и фильтрации и затем направляют на кальцинацию (обезвоживание), которую проводят так же, как в способе Байера, получая глинозем.

Примерный расход материалов на получение 1 т глинозема из нефелинов, т: нефелина 4; известняка 7; извести 0,1; условного топлива 1,5; электроэнергии ~ 1000 кВт ч. При этом получают около 1 т содопродуктов и до 10 т цемента.

Крупные страныимпортеры получили необходимое сырье для создания многоотраслевой промышленной базы. Страныэкспортеры помимо дохода приобрели технологию добычи и обработки руды которые послужили для дальнейшего развития их экономики. Огромные его потенциальные запасы сосредоточены в доступном для разработки приповерхностном слое земли. Однако в настоящее время при имеющихся материальных залежах еще не наступил момент для добычи полезных ископаемых из обычных коровых пород.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

МИНОБРНАУКИ РОССИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

(ФГБОУ ВПО ВГУ)

Факультет географии, геоэкологии и туризма

Курсовая работа

по курсу «Технико-экономические основы производства»

на тему: Технология производства глинозема

«0212000 география»

Кафедра: социальной географии

Руководитель работы Диденко О.В. , к.г.н.

Оценка

Воронеж 2015

|

Введение |

|

|

Заключение |

|

|

Список литературы |

Введение

Минералы играли огромную роль на протяжении всей истории человеческой деятельности. Каждая ступень цивилизации отвечает определенному уровню развития человеческой деятельности с точки зрения преобразования, обработки и практического использования минеральных ресурсов.

Первоначальные жизненные потребности человека в минеральных ресурсах удовлетворялись применением кремня и обсидиана и таких самородных металлов, как золото и медь. Эти первые шаги в использовании природных богатств исторически привели к одному из крупнейших достижений в области технического прогресса и культуры к умению извлекать металлы из минеральных залежей. Первым металлом, добытым из руд, была медь. Наряду с дальнейшим совершенствованием технологических методов добычи и обработки минерального сырья неуклонно возрастали потребности в нем. Промышленная революция привела к резкому расширению потребностей в минеральном сырье. Самое интересное, что за последние пол столетия было израсходовано больше сырья, чем за всю предыдущую историю человечества. Развитие горнодобывающей промышленности шло параллельно с фундаментальными изменениями структуры мировой экономики. До промышленной революции разработка недр носила небольшие масштабы. Промышленная революция в европейских странах привела к существенному возрастанию потребностей в широком ассортименте минерального сырья. Спрос не удовлетворялся внутренними и региональными источниками полезных ископаемых.

Развитие горной промышленности во многих странах и увеличение ее объема продукции в международной торговле способствовали двум важным моментам. Крупные страны-импортеры получили необходимое сырье для создания многоотраслевой промышленной базы. Страны-экспортеры помимо дохода приобрели технологию добычи и обработки руды, которые послужили для дальнейшего развития их экономики.

В ближайшем будущем человечеству не угрожает перспектива полного истощения основных запасов минерального сырья. Огромные его потенциальные запасы сосредоточены в доступном для разработки приповерхностном слое земли. По оценкам специалистов, 1 км 3 пород среднекорового состава содержит 250 млн. тонн алюминия, свыше 125 млн. тонн железа, 250 тыс. тонн цинка и 150 тыс. тонн меди. Однако в настоящее время, при имеющихся материальных залежах, еще не наступил момент для добычи полезных ископаемых из обычных коровых пород. Степень концентрации полезных компонентов контролируется их относительной распространенностью в земной коре и комплексом действующих физико-химических процессов. Целесообразность промышленной разработки разведанных месторождений определяется такими факторами, как уровень развития экономики и технический прогресс. Новые достижения в области техники открыли возможность извлечения полезных компонентов из истощенных руд. Разработка таких месторождений показывает, что понятие «запасы минерального сырья» не является какой-то застывшей категорией. Технический прогресс, ведущий к снижению затрат на добычу, или экономические факторы, способствующие поднятию цен на определенный вид минерального сырья, позволяют отнести минеральные ресурсы, ранее считавшиеся не промышленными, к категории промышленных. Под минеральными ресурсами понимают природные скопления минеральных образований, твердых, жидких или газообразных, которые могут служить промышленным источником минерального сырья. При оценке совокупных (валовых) запасов минерального сырья следует разграничивать понятие «общие ресурсы» и «установленные на настоящий момент запасы полезных ископаемых». В минерально-сырьевую базу входит достоверно установленная часть общих минеральных ресурсов, промышленная добыча которых возможна и экономически целесообразна. Увеличение производства алюминия и глинозема в России будет происходить за счет интенсификации действующих технологических процессов, внедрения новых технологий, повышения степени использования оборудования и сырья, а также в результате строительства новых предприятий. Под повышением степени использования сырья подразумевается прежде всего его комплексная переработка. Расширение глиноземного производства в России, необходимое для обеспечения алюминиевых заводов глиноземом, приведет к увеличению расхода используемых, изученных видов сырья и к вовлечению в сферу производства новых руд. Многолетний отечественный опыт переработки диаспор-бемитовых и глинистых гидраргиллитовых бокситов и нефелинов по разработанным в Советском Союзе технологическим схемам показал большую экономическую эффективность производства глинозема на высоком техническом уровне. В настоящее время в сферу производства глинозема все больше вовлекается низкокачественное сырье, содержащее значительное количество примесей. Поэтому повышение экономической эффективности использования такого сырья может быть достигнуто извлечением наряду с глиноземом других основных его составляющих, а также получением новых видов продукции на глиноземных заводах.

Целью курсовой работы является изучение технологического процесса производства глиноземов. Задачей же будет углубленное изучение теоретического материала по выбранной теме дадим характеристику сырья и готового продукта, подробно разберем технологическую схему производства глинозема по 2 способам: способу Байера и способу спекания, детально рассмотрим все составляющие производственного процесса: технологии всех машин, устройств и аппаратов, которые в нем задействованы. Практическое значение данной работы заключается в том, что эти знания можно использовать в хозяйственной деятельности человека, а также в охране его труда и здоровья.

1 Характеристика сырья и готового продукта

Важнейшей алюминиевой рудой в глиноземном производстве России и в мировой практике являются бокситы. Бокситы как сырье впервые были обнаружены во Франции в 1821 г. около города Бо, откуда и возникло их название. Боксит это сложная горная порода, состоящая из оксидов и гидроксидов алюминия, железа, кремния и титана. В качестве примесей в них присутствуют карбонаты кальция, гидросиликаты, сульфиды и органические соединения.

Основными глинозем содержащими минералами бокситов являются гиббсит (гидраргиллит), бемит и диаспор. Однако мономинеральные бокситовые руды в природе встречаются редко, гораздо чаще встречаются руды смешанного типа гиббсит-бемитовые или диаспор-бемитовые. По внешнему виду бокситы напоминают глину, хотя от нее отличаются существенно, т.к. в их основе находятся гидроксиды алюминия. В пересчете на Al 2 O 3 в боксите содержится Al 2 O 3 от 30 до 80 %, Fe 2 O 3 от 0 до 50 %, SiO 2 от 0 до 20 %, TiO 2 от 0 до 10 %. Выделяют два генетических типа месторождений боксита:

- остаточно-хемогенный

- осадочно-хемогенный

Остаточные образуются из различных алюмосиликатных пород в процессе их выветривания. Они легко подвергаются обогащению промывкой. Основные мировые залежи бокситов являются остаточно-хемогенными.

Осадочные месторождения образуются в результате накопления продуктов химического и механического выветривания, в котлованах различного происхождения. К этому типу бокситов относят большинство месторождений бокситов в России. Залежи бокситов осадочного типа более сложные. Они часто состоят из одного или нескольких слоев, отличающихся по качеству. Часть бокситов в них может быть замещена бокситовыми или обычными глинами. Такие бокситы более трудно поддаются механическому обогащению. Производство глинозема во всем мире осуществляется преимущественно из высококачественных бокситов гиббситового или гиббсит-бемитового типа, которые перерабатываются по способу Байера. Качество боксита и способ его дальнейшей переработки определяется следующей характеристикой (кремневый модуль): M Si = Al 2 O 3 /SiO 2

Если μ Si ≥ 8, то данный боксит перерабатывается по способу Байера. Если μ Si < 8, то по способу спекания. В нашей стране запасы высококачественных бокситов ограничены, они находятся на Урале и относятся к наиболее трудно вскрываемым бокситам диаспорового и диаспор-бемитового типа. Эти бокситы добываются на Североуральском бокситовом руднике (СУБР) с глубины около 1000 метрови добывались на Южно-Уральском бокситовом руднике (ЮУБР) с глубины от 500 метров. Руды этих месторождений представлены следующими минералами: диаспор, бемит, каолинит, шамозит, гематит, кальцит, сидерит, пирит, мельниковит, рутил, анатаз, хлориты. Боксит масса непластичная, может быть плотной с землистым изломом, может быть пористой с ячеистым изломом, удельный вес колеблется от 1,2 до 3,5 г/см 3 , твердость от 2 до 7, цвет от белого до кирпичного. В бокситах содержится в различных сочетаниях до 100 элементов таблицы Менделеева. Количество минералов также приближается к 100. С технологической точки зрения все минералы боксита можно разделить на три группы:

- Алюминий содержащие минералы гиббсит, бемит, диаспор.

- Минералы, затрудняющие или нарушающие технологию получения глинозема. Это кремнеземсодержащие минералы, разнообразные силикаты и алюмосиликаты, карбонаты, сульфиды, органические вещества.

- Б алластные соединения, которые в процессе технологической обработки не претерпевают изменения и удаляются из технологического цикла в виде шлама. К ним относятся различные оксиды железа и титансодержащие соединения. Следует заметить, что это деление условно, так как оно не учитывает всех качеств минералов, а также то обстоятельство, что в различных производственных условиях поведение минералов может быть прямо противоположным. Так, например, минерал кальцит, являющийся вредной примесью в процессе Байера, превращается в полезный компонент в способе спекания.

Глинозем это технический оксид алюминия Al 2 O 3 белый кристаллический порошок, состоящий из модификаций α-Al 2 O 3 и γ-Al 2 O 3 . Нерастворим в воде; содержит небольшое количество примесей: SiO 2 , Fe 2 O 3 , TiO 2 , V 2 O 5 , Сr 2 O 3 , MnO, ZnO, P 2 O 5 , Na 2 O, K 2 O, H 2 O в сумме не более 0,95-1,88 %. Состоит из двух разновидностей (модификаций) окисла: (альфа-глинозем) и (гамма-глинозем). Альфа-окись алюминия - наиболее устойчивая форма, встречается в природе в виде минерала корунда. Он имеет прочную структуру, большую твердость и химическую стойкость: температура плавления корунда (20546)С. Гамма-глинозем получается при обезвоживании гидроокиси алюминия, хорошо взаимодействует с растворами щелочей и кислот, обладает высокой гигроскопичностью. Даже нагретый до 1000С гамма глинозем удерживает около 1% воды, и лишь продолжительная выдержка при 1200С полностью его обезвоживает. Гамма-глинозем при этом превращается в корунд.

Спеченный глинозем - это современный материал высокого качества, нашедший применение в изготовлении особо термостойких изделий. Наряду с ним в промышленности применяются глинозем табулярный и реактивный, которые отличаются технологией изготовления и рядом характеристик. Глинозем спеченный, он же кальцинированный - это оксид алюминия, повергшийся дополнительной температурной обработке - кальцинаций. При кальцинации глинозем нагревают до высоких температур, но, не позволяя кристаллам оксида алюминия отправиться. За счет подобной дополнительной температурной обработки глинозем получает ряд ценных и полезных свойств. От плавленого глинозема этот вид материала отличается тем, что имеет в своей структуре микропоры, и поэтому намного лучше формируется и связывается. Спеченный вид искусственного глинозема обладает следующими отличительными свойствами:

- Электроизоляция

- Повышенная огнеупорность

- Улучшенная механическая прочность

- Повышенная стойкость к износу и истиранию

- Способность придания точных размеров и форм готовым изделиям.

Кальцинированный глинозем используется при производстве следующих изделий:

- Свечи зажигания

- Фарфоровые изделия

- Керамические фильтры

- Износостойкая керамика

- Высоковольтные изоляторы

- Санитарно-технические изделия

- Керамические изделия для электроники

- Изделия технической и инженерной керамики

- Керамическая плитка и т.д.

Кальцинированный глинозем может выпускаться в различных фракциях, в зависимости от степени измельчения и размеров кристаллов. Различные сорта этого материала выполняют различные функции в составе огнеупорных материалов и придают им дополнительные свойства. Наиболее важные из них:

- Увеличение ресурса и общего срока службы изделий за счет увеличения содержания оксида алюминия

- Высокая плотность частиц за счет их небольшого размера и как результат повышение механической прочности и устойчивости к истиранию и износу

- Высокая огнеупорность и стойкость к термическим ударам за счет взаимодействия материала со связующими элементами как глиноземистый цемент или глина.

- Может изготавливаться и применяться как в свободном, неформованном виде, так и в виде связанных, монолитных изделий.

Кальцинированный глинозем нашел применение в следующих отраслях: производство корунда, огнеупорная, стекольная, химическая промышленность, производство бытовой, электротехнической, технической и износостойкой керамики.

2 Теоретические основы технологического процесса

2.1 Технология получения глинозема. Способ Байера

Способ Байера это гидрохимический способ получения глинозема из бокситов. Этот способ был открыт в России Карлом Иосифовичем Байером в 1895-1898 гг. Большой вклад в разработку способа, особенно для выщелачивания бокситов диаспор-бемитового типа, внесли ученые Д.П.Манойлов, Ф.Н.Строков, Ф.Ф. Вольф, И.С. Лилеев, С.И. Кузнецов и др. В настоящее время более 95 % глинозема получают способом Байера.

Рис.1 Технологическая схема производства глинозема по способу Байера

Способ Байера основан на свойстве алюминатных растворов находиться в метастабильном (относительно устойчивом) состоянии при повышенных температурах и концентрациях (Na 2 O K и Al 2 O 3 ) и на самопроизвольном разложении (гидролизе) растворов с выделением в осадок гидроксида алюминия с понижением температуры и концентрации Na 2 O K . Суть способа Байера состоит в выщелачивании предварительно измельченного боксита щелочно-алюминатным раствором и дальнейшем выделении из раствора гидроксида алюминия. Алюминийсодержащие минералы взаимодействуют с раствором каустической щелочи (NaOH), в результате чего алюминий переходит в раствор в виде алюмината натрия, т.е происходит растворение минералов боксита в щелочном растворе и разложение насыщенного алюминатного раствора. Технологические параметры способа Байера (температуры, концентрации растворов и т.д.) могут колебаться в относительно большом диапазоне, в зависимости от типа и качества боксита. Боксит поступает на предприятие железнодорожным транспортом. Крупность кусков боксита определяется техническими условиями (ТУ) или по договору поставки и составляет порядка ≤300 мм. Разгрузка боксита осуществляется роторным вагоноопрокидывателем. Выгруженный боксит попадает в приемные бункера, откуда пластинчатыми питателями тяжелого типа подается на молотковые дробилки крупного и щековые дробилка среднего дробления происходит дробление боксита. Дробленый материал системами транспортеров распределяется по закрытым складам. Поступающий на склад боксит смешивают с небольшим объемом оборотного щелочного раствора (ж:т = 0,81,9 - такое низкое отношение обеспечивает максимальную ее производительность), добавляют 3-5 % извести и направляют в мельницу мокрого размола. В промышленности применяют сухой и мокрый размол. Плюсы мокрого размола в том, что исключается необходимость сушки материала, повышается производительность, облегчается загрузка/разгрузка, упрощается транспортировка готовой пульпы по трубопроводам, улучшаются санитарно-гигиенические условия труда. При мокром размоле помимо измельчения боксита в оборотном растворе также осуществляется начальное растворение минералов боксита и начинают протекать реакции обескремнивания, которые продолжаются в мешалках готовой пульпы.

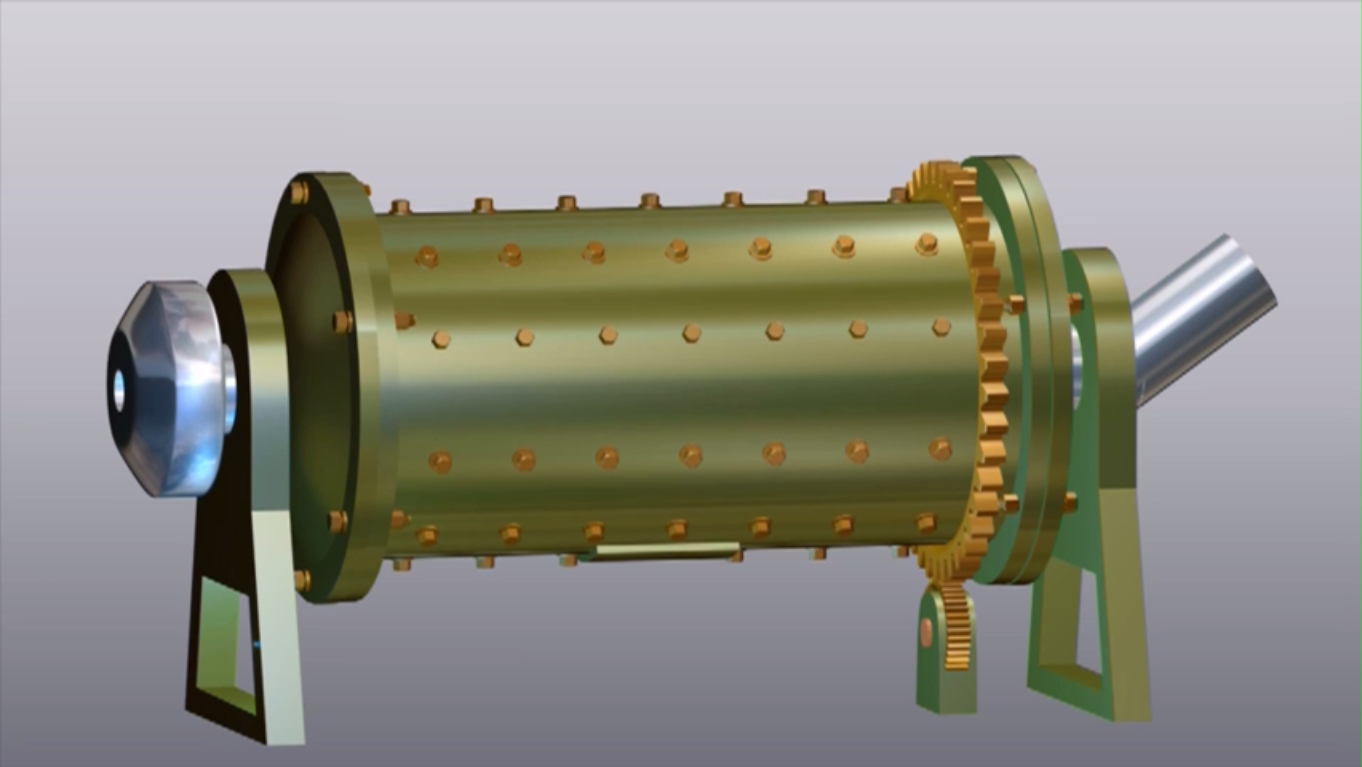

Рис. 2 Устройство мельницы

Рассмотрим устройство мельницы, она состоит из барабана, крышек, и зубчатого венца. Внутреннюю поверхность футеруют плитами. Через горловину руда или пульпа поступает в мельницу, при вращении мельницы шары, находящиеся внутри, центробежной силой прижимаются к стенкам барабана, поднимаются на некоторую высоту, а затем под действием собственного веса падают, оказывая на материал ударное и истирающее действие, этому способствует также профильная футеровка. Слив осуществляется через горловину. Скорость вращения барабана составляет 20-30 оборотов в минуту. Объем шаров (шаровая нагрузка) мельницы составляет 40-50 % от объема барабана. После измельчения получается бокситовая пульпа, которую отправляют на следующую операцию выщелачивания. Но прежде продукционная, сырая пульпа перед подачей в автоклавные отделения выдерживается в мешалках сырой пульпы от 40 минут до 8часов, где происходит усреднение ее состава и частичное обескремнивание при t = 100-105 °С. Этим достигается меньшее зарастание накипью трубок подогревателей, через которые пульпа проходит в автоклавы. Также в этих мешалках, при необходимости, производится обработка пульпы воздухом для окисления сульфидной серы, при содержании последней сверх установленных количеств.

Выщелачивание боксита одна из основных операций способа Байера, целью которой является перевод соединений алюминия в раствор в виде алюмината натрия. Это достигается обработкой измельченного боксита оборотным щелочным раствором. Автоклав сосуд для проведения химико-физических превращений, происходящих при высоких температуре и давлении.

Рис.3 Автоклав

Рассмотрим автоклав, который применяется в глиноземном производстве с перемешиванием и обогревом греющим паром. Автоклавы делают сварными из углеродистой стали. Снизу в автоклав через барбатер подается греющий пар под давлением 28-30 атм. и t = 300 °С. Пар конденсируется и нагревает бокситовую пульпу до 220-240 °С, при такой t пульпа выщелачивается в течение 2 - 2,5 часов. Пульпа нагнетается в автоклав с помощью насосов, проходит процесс выщелачивания, за счет перепада давления пульпа выдавливается из автоклава по внутренней трубе и подается в следующий автоклав для продолжения процесса выщелачивания. Обычно используют батарею состоящую из 8-12 последовательно соединенных автоклавов, первые два обогреваются паром, остальные реакционные, без барбатера. Наличие крупных частиц, движущихся с относительно низкой скоростью, приводит к забиванию автоклавов песками. Необходимость дополнительного измельчения руды усложняет аппаратурно-технологическую схему ее переработки. Поэтому требуется технико-экономический анализ основных переделов цикла Байера применительно к обращенному потоку, чтобы сделать окончательный вывод о целесообразности применения этой технологии. Процесс переработки глиноземсодержащих руд связан с большим потреблением пара, поэтому для экономии пара решающее значение имеет регенерация тепла. В схемах применяемых для регенерации тепла используют теплообменники, соединенные последовательно или параллельно.

Рис.4 Подогреватель (теплообменник)

Рис.4 Подогреватель (теплообменник)

Кожухотрубный теплообменник состоит из: корпуса, крышек, подводящих и отводящих патрубков, пучков труб и трубных решеток. В глиноземном производстве для подогрева сырой пульпы применяются подогреватели (теплообменники): трубчатые, кожухотрубные с неподвижными трубными решетками. Греющий пар из сепараторов подается в межтрубное пространство подогревателя и конденсируется, пульпа движется по трубкам, выделяющееся при конденсации тепло через стенки трубок передается пульпе. Таким образом, происходит нагрев пульпы. Сепараторы служат для снижения давления выщелоченной пульпы, выходящей из последнего автоклава батареи.

После выщелачивания бемитовых и диаспоровых бокситов автоклавную пульпу (Na 2 O К ≥ 280 г/л, α к = 1,6-1,7 и ж:т = 10:1) необходимо разделить на алюминатный раствор и твердую фазу красный шлам (то, что не растворилось при выщелачивании + ГАСН). Процесс осуществляется за счет сгущения (отстаивания) красного шлама в непрерывно действующих аппаратах сгустителях.

Рис.5 Сгуститель

Рис.5 Сгуститель

Сгуститель представляет собой металлический, цилиндрический чан с коническим дном. В центре чана смонтирован грибковый механизм, с помощью которого осевший шлам перемещается к разгрузочному отверстию, расположенному в центре днища сгустителя. Грибковый механизм состоит из вертикального вала, а вал приводится во вращение с помощью привода. Исходная пульпа поступает в загрузочный стакан и с убывающей скоростью растекается к стенкам аппарата, происходит оседание частиц шлама на дно сгустителя в нижней части аппарата. Красный шлам грибками перемещается к центру и разгружается через центральный патрубок, осветленный раствор перетекает через внутренний борт и по кольцевому желобу, между ним и стенками чана стекает в трубу и отводится из аппарата.

Алюминатные растворы после контрольной фильтрации с концентрацией Al 2 O 3 120-150 г/л и α К = 1,5-1,75 охлаждают до 50-75 °С и направляют на декомпозицию. Декомпозиция это процесс кристаллизации гидроксида алюминия при разложении пересыщенного алюминатно-щелочного раствора. В процессе декомпозиции получают гидроксид алюминия и маточный раствор. Декомпозиция является наиболее важной стадией при производстве глинозема по способу Байера, поскольку от физико-химических свойств полученного гидроксида алюминия непосредственно зависит качество глинозема, а производительность этой стадии определяет экономику всего глиноземного производства. Рассмотрим устройство и принцип работы декомпозера. Декомпозеры предназначены для операции разложения алюминатного раствора в присутствии затравки с выделением в твердую фазу дисперсного гидроксида алюминия, с получением жидкой фазы определенного химического состава. Корпусом декомпозера с воздушным перемешиванием служит цилиндрический стальной резервуар с коническим днищем, плоской крышкой и вытяжной трубой. Для перемешивания пульпы в декомпозере устанавливается центральный аэролифт (воздушный подъемник) расположенный на одной оси с декомпозером. Внутри аэролифта размещается центральная воздушная труба, верхний конец которой соединен с коллектором сжатого воздуха. Перемешивание пульпы в декомпозере производится при помощи сжатого воздуха. В декомпозере расположен транспортный аэролифт представляет из себя вертикально опущенную трубу, внутри которой находится труба меньшего диаметра, для подачи сжатого воздуха. Верхний конец аэролифта, в отличие от центрального выходит на крышку декомпозера и соединен с транспортным трубопроводом. Количество воздуха подаваемое на аэролифт регулируется в автоматическом режиме в зависимости от уровня пульпы в декомпозере. Воздушно-пульповая смесь поднимается вверх, в пространстве между трубами циркулирует вода, для охлаждения пульпы. Воздушное охлаждение осуществляется естественным путем как через стенки декомпозера, так и с помощью вытяжной трубы, врезанной в крышку декомпозера, через которую отводят избыточный воздух. Движение пульпы обозначено стрелками, обработанная пульпа выходит по трубе, а часть пульпы по центральному аэролифту продолжает циркулировать в аппарате.

Для подготовки маточного раствора после декомпозиции к выщелачиванию новой порции боксита из процесса должна быть выведена вода, добавленная ранее для разбавления вареной пульпы. Количество воды, которую надо выпарить, примерно соответствует разности между объемами алюминатного и оборотного растворов. Упариванием (или выпариванием) называют процесс концентрирования жидких растворов путем частичного удаления растворителя (воды) испарением при кипении жидкости. Для упаривания растворов обычно используют тепло водяного пара, который называют первичным или «острым» паром. Пар, образующийся при выпаривании кипящего раствора, называют вторичным или паром самоиспарения. Для процесса используют выпарные аппараты. Рассмотрим одну из конструкций выпарного аппарата пленочного типа. Исходный раствор подается сверху через патрубок в верхнюю растворную камеру, для равномерного распределения раствора применяют форсунки. Для создания пленочного движения раствора по трубам используются различные оросительные устройства и специальные насадки в каждой трубе. Раствор распределяется таким образом чтобы он стекал в виде тонкой пленки по внутренней поверхности стенок труб. Греющий пар подается в межтрубное пространство греющей камеры, нагревает через стенки трубок раствор, конденсируется. Конденсат отводят из аппарата. Пленка раствора внутри труб закипает и частично испаряется, образуя вторичный пар, который движется вдоль труб вниз. Из трубок в нижнюю растворную камеру выходит парожидкостная смесь, состоящая из капелек раствора и вторичного пара, часть выпаренного раствора отводится из нижней растворной камеры. Далее парожидкостная смесь поступает в сепаратор, Капельки раствора оседают на поверхности стенок, стекают в нижнюю часть и отводятся, вторичный пар выводится через верхний патрубок сепаратора. Важно чтобы вся поверхность нагрева особенно нижней части трубок равномерно смачивалась раствором.

Рис.7 Выпарной аппарат

Заключительным переделом всех технологических схем глиноземного производства является кальцинация. Цель кальцинации перевод исходного гидроксида алюминия в товарную продукцию металлургический глинозем для электролитического производства алюминия и неметаллургический для различных отраслей промышленности (электротехнической, керамической и др.). Процесс кальцинации заключается в термическом воздействии на гидроксид алюминия, в результате последовательно протекают процессы: при 110-120 °С из гидроксида начинается удаление внешней влаги, при 200-250 °С гиббсит теряет молекулы кристаллизационной воды и превращается в бемит; при температуре около 500 °С бемит превращается в безводный γ-Al 2 O 3 и при температуре выше 850 °С происходит превращение γ-Al 2 O 3 в α-Al 2 O 3 . Все эти превращения идут с поглощением значительного количества тепла (эндотермический процесс), кроме превращения γ-Al 2 O 3 в α-Al 2 O 3 (экзотермический процесс). Основное количество тепла затрачивается при нагревании материала до 500-600 °С, когда происходит испарение выделяющейся влаги и разложение гиббсита.

2.2 Технология получения глинозема. Способ спекания

Отличительной особенностью способа спекания от чисто гидрометаллургического является операция спекания -пирометаллургический передел. Цель этой операции - связать кремний в малорастворимые при последующей гидрометаллургической переработке соединения, чтобы затем на стадии выщелачивания спека вывести кремний из процесса. С увеличением содержания SiO

2

переработка боксита по способу Байера становится экономически невыгодной, т.к. значительно увеличиваются потери щелочи и алюминия с красным шламом.

Бокситы с кремневым модулем меньше 6-7 единиц экономически целесообразнее перерабатывать по способу спекания.

Способом спекания перерабатывают бокситы (с получением бокситового спека), нефелиновые концентраты и руды (нефелиновый спек), байеровские шламы последовательного способа Баер-спекание (шламовый спек) и каолины или алюмокальциевые шлаки (алюмокальциевый саморассыпающийся спек). Суть способа спекания заключается в термической обработке шихты с получением спека, с образованием алюмината натрия Na

2

O·Al

2

O

3

, феррита натрия Na

2

O·Fe

2

O

3

и двухкальциевого силиката 2CaO·SiO

2

(ортосиликата кальция). Идеи связать минералы алюминия в растворимую форму алюминат натрия (Ле-Шателье), а основную наиболее вредную примесь SiO

2

в малорастворимый силикат (Мюллер) имеют более чем 150-летнюю историю. Эти идеи лежат в основе способа переработки глиноземсодержащего сырья бокситов, нефелинов, каолинов спеканием. Получаемый спек выщелачивают, и в раствор переходят полезные компоненты Al

2

O

3

и Na

2

O. Однако в связи с тем, что ортосиликат кальция, частично взаимодействуя с алюминатным раствором, разлагается и загрязняет алюминатный раствор кремнеземом SiO

2

, требуется передел двухстадииного обескремнивания с удалением из раствора: на первой стадии гидроалюмосиликата натрия и на второй гидрограната кальция. Очищенный от кремния раствор подвергается разложению карбонизацией (или декомпозицией), в ходе которой образуются А1(ОН)

3

и раствор карбонатов. Гидроксид алюминия направляется на кальцинацию с получением оксида алюминия, а карбонатный маточник после выпарки идет в начало процесса на приготовление шихты (для бокситов) или на глубокую выпарку с получением соды и поташа как конечных продуктов. Также применяется и остающийся после выщелачивания белитовый шлам, который идет на получение цемента, что создает условия для создания комплексной безотходной технологии переработки нефелинов

. Способ спекания включает в себя следующие технологические операции:

- приготовление шихты;

- спекание шихты с получением спека;

- измельчение и выщелачивание спека - состоит в извлечении из спека алюмината натрия и щелочи;

- обескремнивание выщелоченной пульпы;

- отделение алюминатного раствора от красного шлама и промывка красного шлама;

- разложение алюминатного раствора;

- отделение маточного раствора от гидроксида алюминия;

- упаривание спекового раствора и выделение содосульфатной смеси;

- прокалка гидроксида алюминия с получением глинозема;

- узел выгрузки, хранения и ввода в процесс кальцинированной соды.

При переработке боксита по способу спекания используют двух- и трехкомпонентную шихту боксит + сода + известь или боксит + сода . Спекание высокотемпературный обжиг шихты при t = 1200-1300 °С. Соединения алюминия при спекании связываются в растворимый в воде алюминат натрия, железо переходит в феррит натрия, кремнезем переходит в малорастворимое соединение двухкальциевый силикат. Спеки, по физическому признаку, делят на плав , частично оплавленный , пористый и недопек . Факторы влияющие на качество спека:

- Температура спекания

- Крупность частиц бокситовой шихты

- Дозировка содовой составляющей шихты

- Наличие соединений серы

Газовый поток, проходя по печи со скоростью 3,0-4,0 м/сек (расчетная), уносит из печи до 50 % подаваемой в печь оборотной пыли. Улавливание вынесенной из печи пыли (шихты) производится системой газоочистки и пылевозврата, в состав которой входят следующие агрегаты: пылевая камера 6; батарея циклонов 7 (по 2 батареи из 6-8 циклонов); электрофильтр 8; скруббер двухступенчатой очистки газов 1 на каждую печь. Транспортировка газов через печь и систему газоочистки осуществляется дымососом. Отходящие газы выбрасываются в атмосферу. Уловленная в пылевой камере, батарейных циклонах и электрофильтрах пыль шнеками подается в приемный бункер элеватора и с его помощью возвращается в холодную головку печи. Контроль за процессом спекания, как правило, осуществляют по температуре и составу отходящих газов. Температура отходящих газов в образе печи 320-420 °С; содержание в отходящих газах О 2 1,5-2,5 %, СО ≤ 0,4-0,6 %, СО 2 25-27 %. Количество воздуха, необходимого для горения, определяется по содержанию О 2 в отходящих газах.