Mielenie jest najważniejszym etapem procesu technologicznego produkcji mąki. Faktycznie, dzięki rozdrobnieniu, z tej samej partii ziarna można uzyskać różne rodzaje mąki, różniące się składem chemicznym, wartością odżywczą, właściwościami organoleptycznymi i technologicznymi. Jednym z zadań rozdrabniania jest otrzymanie mąki o jednakowej wielkości cząstek (o jednolitym ziarnie; skład metryczny).

W produkcji mąki tapetowej mielenie polega na rozdrobnieniu wszystkich anatomicznych części ziarna na cząstki tej samej wielkości.

Przy produkcji mąki odmianowej znacznemu rozdrobnieniu poddaje się jedynie bielmo, a wyodrębnia się zarodki, łupiny i aleuron w postaci otrębów.

I. A. Naumow zaproponował klasyfikację rozdrabniania, która opiera się na częstotliwości rozdrabniania ziarna.

Przemiał pojedynczy stosuje się wyłącznie do rozdrabniania ziarna przeznaczonego do karmienia zwierząt gospodarskich.

W nowoczesnych młynach mąkę wytwarza się poprzez wielokrotne i stopniowe mielenie ziarna na maszynach walcowych, a następnie przesiewanie powstałych produktów (wielokrotne mielenie).

Mielenie odbywa się w dwóch etapach, które w przemyśle młynarskim nazywane są procesami mielenia i mielenia.

Głównym zadaniem procesu rozdartego jest usunięcie łusek i uzyskanie ziaren.

Na etapie mielenia powstałe ziarna rozdrabnia się do wielkości odpowiadającej wymaganej wielkości cząstek mąki.

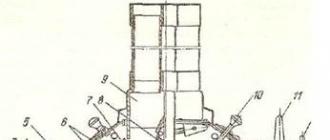

Głównym urządzeniem do mielenia ziarna i kaszy manny jest maszyna walcowa (ryc. 3.3). Po przejściu przez maszynę walcową rozdrobniony produkt trafia do aparatu przesiewającego – przesiewania. Każda maszyna walcowa wyposażona jest w urządzenie przesiewające. Połączenie każdego młyna walcowego i maszyny przesiewającej w młynie nazywa się systemem.

Częścią roboczą maszyny rolkowej są rolki żeliwne z powłoką stalową. Rolki obracają się względem siebie z różnymi prędkościami, których stosunek wynosi 1:1,5; 1:2; 1:2,5 itd.

Odległość pomiędzy rolkami zmienia się w zależności od etapu mielenia. W pierwszym systemie, do którego trafia całe ziarno, jest ono maksymalne, po czym stopniowo maleje. Powierzchnia rolek ma rowki; głębokość rowków również zmniejsza się od pierwszego do kolejnych systemów.

Wałki systemów szlifierskich nie posiadają rowków i obracają się z tą samą prędkością. Systemy te służą do rozdrabniania cząstek bielma do wielkości cząstek mąki.

Ponieważ wałki w układach rozdzieranych obracają się z różną prędkością, ziarno pomiędzy walcami nie jest spłaszczane, lecz obraca się wokół własnej osi, podczas gdy łuski są odłupywane od ziarna, a tworzenie się drobnych cząstek jest minimalne.

Ryż. 3.3. Maszyna rolkowa BMP:

1 - odbiornik pneumatyczny; 2 - pędzle; 3, 5 - rolki; 4 - wałek mimośrodowy; 6 - rolki podające; 7 - mechanizm regulacji podaży produktu; S- zawór; 9 - skrzynka odbiorcza; 10 - uchwyt mechanizmu kontroli podawania produktu; 11 - mechanizm do odpoczynku i zrzutu rolek; 12 -mechanizm zbliżania rolek do siebie; 13 - mechanizm regulacji równoległości; 14 - przekładnia międzyrolkowa

Produkty otrzymane z pierwszych układów rozdartych sortuje się za pomocą sit na ziarna duże (powyżej 1000 mikronów) i małe (350-100 mikronów), kasze (170-350 mikronów) i mąkę (poniżej 170 mikronów). W kolejnych układach następuje stopniowe oddzielanie bielma od cząstek otoczki.

Duże i małe ziarna wraz z bielmem mogą również zawierać pewną ilość łusek, do oddzielania których stosuje się specjalne maszyny walcowe. Ten proces przetwarzania produktów pośrednich nazywa się mieleniem.

Ziarna grube otrzymane z różnych systemów, w tym systemów mielenia, mogą różnić się współczynnikiem jakości, czyli zawartością bielma. Jeśli ziarna pochodzą ze środkowych części bielma, to mają niską zawartość popiołu i są „czyste”. Jeżeli ziarna pozyskiwane są z obwodowych części ziarna, wówczas zawierają cząstki warstwy aleuronowej, co zwiększa w nich zawartość popiołu, takie ziarna nazywane są splotami;

Dlatego ziarna należy sortować według współczynników jakości. Jest to szczególnie ważne w przypadku otrzymywania surowego makaronu - odpowiednio mąki zbożowej i półziarnistej, mąki makaronowej premium i I gatunku.

Sortowanie ziaren według współczynników jakości nazywa się procesem wzbogacania i odbywa się za pomocą urządzeń - sit.

Na maszynach przesiewających ziarna i pyły są sortowane według wielkości i gęstości. Przesiewacze działają w następujący sposób: sortowany produkt podawany jest na pochyłe sita wykonujące ruch posuwisto-zwrotny, spod sit doprowadzane jest powietrze, w przepływie którego zatrzymywane są cząstki lżejsze (ziarna mniej dobre), a ziarna ciężkie z czystego bielma łatwo przejść przez sito.

Jedną z frakcji gruboziarnistych uzyskanych z sit jest semolina, której wydajność przy mieleniu pszenicy wynosi 2-3 %.

Ziarna, oddzielone za pomocą maszyn sitowych w zależności od ich jakości, kierowane są do maszyn walcowych mielących lub systemów mielących. Jednakże w jednym przejściu przez maszynę walcową cały przychodzący produkt nie może zostać rozdrobniony do wielkości cząstek odpowiadającej mące. Dlatego proces mielenia odbywa się na kilku systemach.

Na pierwszych systemach mielenia przetwarza się ziarna o najniższej zawartości łusek i uzyskuje się mąkę premium.

W kolejnych systemach rozdrabnia się cząstki nierozdrobnione na pierwszych układach mielenia oraz produkty zawierające łupiny, uzyskując w ten sposób mąkę I i II stopnia.

|

Proste wielokrotne szlifowanie. Wykorzystuje się je do produkcji mąki żytniej lub pszennej do tapet. Wydajność mąki w stosunku do masy ziarna otrzymanego do przetworzenia dla mąki żytniej powinna wynosić 95%, a dla pszenicy - 96%, odpowiednio otręby 2 i 1 %. Mączkę tapetową uzyskuje się poprzez jednoczesną pracę trzech maszyn walcowych (ryc. 3.4). Szczególną cechą programu szlifowania tapet jest obecność maszyn biczowych, na których produkt po młynie walcowym jest dalej kruszony, po czym tylko 50 % całkowitej ilości produktu, co generalnie zwiększa wydajność produkcji.

Złożone powtarzalne mielenia. Młyny te bez wzbogacania ziarna przeznaczone są do produkcji wysokiej jakości mąki żytniej obranej i przesianej oraz do przemiału ziarna pszenżyta na mąkę obraną.

Ryż. 3.5. Schemat technologiczny przemiału pszenicy dwugatunkowej na mąkę I i II stopnia

Przemiał jednogatunkowy stosuje się na mąkę łuskaną z wydajnością 87% oraz na mąkę posiewną z wydajnością 63 %, oraz dwustopniowy mielenie z sumaryczną wydajnością mąki 80 %, przy którym dostają od 15-30 % rozstawiony i 50-65 % odpowiednio obrane. Przy szlifowaniu jednostopniowym jednocześnie pracuje pięć systemów mielenia i dwa systemy mielenia. Szlifowanie dwustopniowe polega na zastosowaniu pięciu systemów mielenia rozrywanego i trzech systemów mielenia. W obu przypadkach produkty maszyn powalcowych układów rozrywanych są dodatkowo rozdrabniane na ubijarkach, a cząstki łupin na ubijarkach przerabiane na mąkę z otrębów.

Złożone wielokrotne mielenie ze skróconym procesem wzbogacania ziarna. Stosowane są w młynach o niskiej wydajności. Przeznaczone są do produkcji mąki II gatunku z wydajnością 85 % (mielenie jednogatunkowe). Te same schematy umożliwiają przeprowadzenie dwustopniowego mielenia przy całkowitej wydajności mąki wynoszącej 75 %, z 55 na 60 % mąka klasy I i 23-18 % mąka klasy II.

Kompleksowe wielokrotne mielenie z rozwiniętym procesem wzbogacania ziarna. Młyny te są głównymi w przemyśle przemiału mąki, pozwalają uzyskać 72% mąki gatunku I przy przemiale jednogatunkowym, a także przeprowadzają przemiał dwu- i trójstopniowy na mąkę wypiekową z łączną wydajnością 75 do 78 %, a także mielenie na mąkę makaronową - od 72 do 78 %.

W ostatnich latach zaawansowane przedsiębiorstwa opanowały technologię szlifowania jednogatunkowego, umożliwiając uzyskanie 75 % mąka premium.

Tego typu szlifowania umożliwiają jednoczesną pracę czterech do pięciu układów rozrywanych oraz 10 i 11 układów szlifierskich (rys. 3.5).

Cechy produkcji mąki na makaron. Mąka makaronowa (najwyższa klasa) i mąka półziarnista (klasa I) w odróżnieniu od mąki wypiekowej charakteryzuje się znacznie większym rozmiarem; cząstek i jest zasadniczo mieszaniną ziaren o różnej wielkości i masie. Głównym surowcem do produkcji mąki makaronowej jest ziarno pszenicy durum. Ponadto znaczną ilość mąki produkuje się także z czerwonej pszenicy miękkiej wysokoszklistej. Wydajność mąki makaronowej podczas mielenia jest stała; pszenica waha się od 25 do 60 % z całkowitej masy, którą przetwarzamy 1! surowce, jednak podczas mielenia pszenicy durum uzyskuje się więcej ziaren, jednocześnie wytwarzając surowce do makaronu, otrzymuje się mąkę; II stopień pieczenia.

Schemat technologiczny mielenia makaronu przewiduje obecność sześciu układów rozrywanych (II, III, IV i V dzielą się na duże i małe), rozwinięte procesy mielenia i przesiewania oraz skrócony proces mielenia czterema lub dwoma systemami.

Rodzaj mielenia charakteryzuje się wydajnością mąki, produktów ubocznych i odpadów.

Podczas mielenia pszenicy wypiekowej łączny plon mąki odmianowej, włączając gatunki premium i pierwsze, wynosi 73 ... 78%. Przy jednostopniowym mieleniu w celu uzyskania mąki drugiego gatunku jej wydajność wzrasta do 85%. Oprócz mąki uzyskuje się 0,7% odpadów III kategorii, 19,1% otrębów (przy 85% przemiału – tylko 12,1%), reszta to mąka paszowa (jeśli łączny uzysk mąki jest mniejszy niż 78%).

Miele dzielą się na trzy-, dwu- i jednogatunkowe. Wydajność poszczególnych odmian mąki zależy od wyposażenia przedsiębiorstwa, jakości ziarna, warunków rynkowych itp. Zwykle, gdy zmniejsza się wydajność mąki wysokiej jakości, ogólny plon mąki wzrasta.

Podczas mielenia makaronu całkowita wydajność mąki wynosi 75%, w tym najwyższa klasa - do 60%.

Przy mieleniu pszenicy na mąkę tapetową jej wydajność wynosi 96%, otręby - 1,0, odpady III kategorie - 0,7, kategorie 1 i 2 - 2,0, skurcz - 0,3%.

Mierząc żyto, otrzymujesz albo 87% obranej mąki, albo 63 nasion, albo 15% nasion i 65% obranych; marnować III kategorie i skurcz stanowią 1%, kategorie 1 i 2 - 2,4%, reszta to otręby.

Mąkę tapetową żytnią produkuje się z wydajnością 95%, z otrąb uzyskuje się 2%, pozostałe produkty mają taki sam uzysk jak przy produkcji mąki tapetowej pszennej.

Pszenicę i żyto mielono zarówno na mąkę tapetową, jak i odmianową, dlatego takie procesy nazywane są mieleniem tapet i odmian.

Przy produkcji mąki tapetowej ziarno jest rozdrabniane niemal całkowicie, zatem zadaniem procesu jest zmielenie go do wymaganego rozmiaru.

Podczas mielenia odmianowego konieczne jest nie tylko zmielenie ziarna do wymaganej wielkości, ale także oddzielenie w większym lub mniejszym stopniu łusek w postaci otrębów. W tym przypadku proces jest znacznie bardziej skomplikowany i wiąże się nie tylko z wytworzeniem mąki na każdym systemie mielenia, ale także z utworzeniem półproduktów, które po odpowiednim przetworzeniu zostają zmielone na mąkę o niskiej zawartości łupin. .

Zanim rozważymy schematy technologiczne przetwarzania ziarna na mąkę, zapoznajmy się z koncepcją „system procesowy” lub po prostu "system".

Przez system rozumie się odrębną maszynę lub zespół maszyn wykonujących określoną operację. Z reguły maszyna walcowa nie pełni samodzielnie funkcji układu, lecz wspólnie z maszyną przesiewającą (przesiewaczem lub inną maszyną), na której przesiewa się powstałe produkty przemiału.

Przesiewacz i sito mogą niezależnie działać jako system. Każdy system w schemacie technologicznym musi mieć charakterystykę techniczną, której przykłady pokazano na rysunku 1.19, a ponadto wskazują liczbę maszyn (lub sekcji maszyn) i kierunek ruchu produktów.

Mielenie pszenicy i żyta na mąkę tapetową. Mąka tapetowa wytwarzana z pszenicy i żyta to prawie całe ziarno. Otrzymuje się go poprzez przepuszczenie przez metalowe sito tkane NQ 067.

Technologia produkcji mąki tapetowej polega na rozdrobnieniu ziarna, przesianiu mąki, a następnie rozdrobnieniu pozostałości, aż do niemal całkowitego rozdrobnienia ich na mąkę.

Schemat technologiczny mielenia ziarna na mąkę tapetową obejmuje trzy lub cztery systemy, zwane układami rozdartymi, składające się z maszyn walcowych i sit (ryc. 1.19). Głównym zadaniem każdego systemu jest maksymalna ekstrakcja MĄKI zawierającej zarówno cząstki bielma, jak i łupiny. Dlatego rowki na rolkach są wycinane z dużym nachyleniem i ustawiane na „ krawędź do krawędzi."

Czasami stosuje się następującą metodę technologiczną: produkty po maszynie walcowej kierowane są do ubijarek, w których dzielone są na dwie w przybliżeniu równe frakcje. Produkty duże (wylot z maszyn ubijających) kierowane są do następnego układu rozdzieranego, natomiast produkty mniejsze (przejście) kierowane są do przesiewania; Jednocześnie znacznie zmniejsza się obciążenie przesiewania, a proces sortowania ulega skróceniu.

Ponieważ w produktach przemiału dominuje mąka, do ich przesiewania stosuje się sita o schemacie technologicznym NQ 3 lub 4, będącym modyfikacją schematu NQ 3. Do przesiewania mąki przeznaczone są wszystkie sita w przesiewaczach, najczęściej stosuje się siatki o splocie metalowym ponieważ są mocniejsze i trwalsze. Ponieważ w pierwszych systemach rozdrabnia się głównie bielmo na stosunkowo małe cząstki, które w wyniku samosortowania gromadzą się w dolnych warstwach produktu, dla lepszego przesiewania pierwsze sita są nieco rozrzedzone, a dolne sita używany częściej. W kolejnych instalacjach przetwarzających większą ilość otrąb, sita są zagęszczane. Podczas mielenia tapet prawie całe ziarno należy zmielić na mąkę. Wybór łusek w postaci otrębów (do 1% przy mieleniu pszenicy i do 2% w przypadku żyta) wynika głównie z niecelowości wydatków energetycznych na ich mielenie, a nie tylko łuski głównego ziarna są uwalniane wraz z otręby, ale także trudne do zmielenia naloty z owsa, owsa dzikiego, jęczmienia itp. .d.

Mąka uzyskana z różnych systemów nie ma tej samej jakości: od pierwszego do ostatniego systemu wzrasta zawartość łupin w mące.

Wszystkie powstałe strumienie mąki są łączone w jeden i kierowane do przesiania na sito kontrolne, w którym duże cząstki, które przypadkowo przedostały się do mąki na skutek ściółki, uszkodzenia sit na poszczególnych układach, a także dodatkowego wymieszania i wyrównywania składu mąki są oddzielone. Kontrolne przesiewanie mąki nazywane jest zwykle „kontrolą mąki”.

Tryb pracy maszyn walcowych określa się na podstawie stopnia ekstrakcji mąki w każdym systemie, tj. na podstawie liczby przejść przez sito NQ 067. Pracę systemów uważa się za normalną, jeżeli wynosi co najmniej 40...50% mąki jest ekstrahowany na 1 rozdartym systemie, na 11 - 50 ... 70%. Tryb pracy pozostałych systemów powinien zapewniać całkowite zmielenie produktów na mąkę.

Mielenie pszenicy odmianowej. Technologia przemiału pszenicy odmianowej pozwala na produkcję mąki jedno, dwu i trzygatunkowej. Schematy technologiczne mielenia odmian różnią się złożonością, a im bardziej starają się uzyskać mąkę wysokiej jakości, tym bardziej rozwinięty jest schemat technologiczny.

Pierwszy etap technologii - rozdarty proces- przeznaczone do otrzymywania półproduktów i rozdrabniania otrębów, czyli usuwania resztek bielma z cząstek łupiny.

W procesie rozdrabniania, w wyniku mielenia i przesiewania produktów zbożowych, otrzymuje się 3 lub 4 grupy frakcji: produkty uboczne (jedna lub dwie frakcje), produkty pośrednie (jedna lub dwie frakcje) oraz mąkę. Produkty uboczne kierowane są do kolejnego układu technologicznego, a z ostatniego układu odbierane są rozdarte otręby. Półprodukty kierowane są do rozdrobnienia lub w przypadku wydzielenia dwóch grup frakcji, jedną grupę do przemiału, a drugą do wzbogacania.

Z reguły pierwsze dwa lub trzy systemy wytwarzają wszelkiego rodzaju produkty pośrednie, w tym ziarna grube. Na kolejnych instalacjach przetwarzających produkty uboczne o dużej zawartości łupin nie da się uzyskać dużych frakcji półproduktów dobrej jakości, dlatego na tych systemach najpierw wyodrębnia się drobne ziarna i pył, a dopiero potem pył.

Oprócz półproduktów, w procesie rozdzierania otrzymuje się także mąkę.

Jakość wszystkich produktów uzyskanych z najnowocześniejszych systemów jest niska. Następny etap - proces wzbogacania produkty pośrednie. Wzbogacaniu podlegają wszystkie półprodukty lub część z nich. W tym drugim przypadku przetwarzane są zwykle największe frakcje - duże ziarna, średnie ziarna itp., Ponieważ zawierają największą liczbę cząstek otoczki. Mniejsze frakcje – pył, drobny grys, zawierający stosunkowo niewiele łupin – nie zawsze są wzbogacane.

W wyniku wzbogacania otrzymuje się produkty o różnej jakości.

Frakcje o małej zawartości łupin kierowane są do rozdrabniania, część z nich można wyodrębnić w postaci semoliny, a produkty łupinowe zawraca się do ostatnich rozdartych układów.

Niektóre frakcje produktów wzbogacanych zawierają wiele agregatów składających się z bielma i błon. Większość tych muszli jest podzielona na proces szlifowania, którego istotą jest staranne mielenie ziaren przy stosunkowo dużej szczelinie pomiędzy walcami. Podczas mielenia produktu w pierwszej kolejności niszczone jest bielmo - ponieważ jest bardziej kruche, łuski ulegają rozdrobnieniu w niewielkim stopniu i stanowiąc największą część rozdrobnionych produktów, można je łatwo oddzielić na sitach. Dodatkowo uzyskuje się niewielką ilość mąki i półproduktów, kierowanych do przemiału lub ponownego wzbogacenia.

Tym samym półprodukty otrzymane w procesie skrobania są wzbogacane i poddawane rozdrobnieniu, co pozwala na oddzielenie znacznej części łusek.

Proces szlifowania- końcowy etap produkcji mąki.

Stosunkowo czyste produkty zbożowe rozdrabnia się za pomocą systemów mielących. Celem tego procesu jest wyprodukowanie jak największej ilości mąki przy minimalnej ilości łusek.

Mielenie żyta odmianowego. Technologia przetwarzania żyta na wysokiej jakości mąkę - posianą i obraną - ma wiele cech.

W ramach przygotowania do mielenia powierzchnia ziarna jest dokładnie oczyszczana w zlewkach; czasami stosuje się specjalne łuskarki marki AI-ZShN, w których możliwe jest oddzielenie do 2...3% łusek, co zapewnia produkcję wyższej jakości

naturalna mąka. .

Zwiększona plastyczność bielma żyta ze względu na znaczną zawartość substancji śluzowych nie pozwala na przetwarzanie ziarna o wilgotności większej niż 14 ... 15%, czas chłodzenia podczas kondycjonowania nie przekracza 3; .,6 godzin

Technologia mielenia ziarna obejmuje tylko dwa procesy - rozrywanie i mielenie. Wzbogacania produktów przemiału pośredniego nie prowadzi się ze względu na jego niską wydajność, co wynika z dużej zawartości kruszyw w tych produktach. Bielmo ze skorup żyta jest trudniejsze do oddzielenia, dlatego w maszynach walcowych karabiny z reguły są ułożone „punkt do punktu”. Przy mieleniu 63% i 80% na pierwszych systemach mielących przetwarzających produkty o dużej zawartości bielma, możliwe jest ułożenie rygli „plecy do tyłu”, przy mieleniu 87% na wszystkich systemach – „punkt do punktu”.

Główne różnice w schematach technologicznych tych mieleń polegają na liczbie systemów mielenia. Im jest ich mniej, tym większą ilość mąki należy uzyskać z układów rozdzieranych, dlatego rozdrabnianie w procesie rozdzieranym powinno być intensywniejsze (tab. 1.9).

1.9. Tryby szlifowania dla zardzewiałych szlifów

Mielenie ziarna składa się z dwóch operacji: właściwego mielenia ziarna i przesiewania produktów rozdrobnienia.

Szlifowanie może być jednorazowe lub wielokrotne.

Szlifowanie jednorazowe odbywa się za jednym razem. W tym przypadku ziarno jest całkowicie kruszone na mąkę wraz ze skorupami. Taka mąka jest niskiej jakości, ma ciemną barwę i niejednorodną wielkość cząstek. Aby poprawić jakość mąki jednomielonej, usuwa się z niej pewną ilość dużych skorup (otrębów) poprzez przesianie. Jednorazowe szlifowanie jest stosowane dość rzadko. Wykonuje się je za pomocą kruszarek młotkowych.

Wielokrotne szlifowanie jest doskonalsze. Ziarno mielone jest na mąkę poprzez wielokrotne przechodzenie przez młyny zwane walcami. Po każdym rozdrobnieniu powstałe produkty są sortowane według wielkości w maszynach przesiewających zwanych sitami.

Głównymi korpusami roboczymi maszyn rolkowych są dwa cylindryczne żeliwne walce o tej samej średnicy, umieszczone pod kątem i obracające się względem siebie z różnymi prędkościami. Powierzchnia rolek jest falista. Wielkość szczeliny pomiędzy walcami dobiera się w zależności od zamierzonej grubości mielenia. Po każdej maszynie walcowej służącej do sortowania produktów według wielkości cząstek montowane jest sito przesiewające z zestawem sit o różnej liczbie, umieszczonych jedno pod drugim. Podczas przesiewania otrzymuje się dwie frakcje produktów rozdrobnienia: przejście, składające się z cząstek, które nie przeszły przez otwory sita, oraz przejście, składające się z cząstek, które przeszły przez otwory sita. Największa frakcja opuszczająca górne sito ma wielkość cząstek 1,0-1,6 mm, kolejne co do wielkości frakcje to grysy o wielkości cząstek 0,31-1,0 mm i pyły o wielkości cząstek 0,16-0,31 mm. Najdrobniejsza frakcja przechodząca przez nią tworzy mąkę o wielkości cząstek mniejszej niż 0,16 mm. Maszyna walcowa i przesiewacz tworzą system. Można wyróżnić systemy szabrujące, które służą do kruszenia ziarna na ziarno i pył oraz mielące, które przekształcają ziarno i pył na mąkę.

Wielokrotne mielenie może być proste, jeśli otrzymasz tapetę lub obraną mąkę, i skomplikowane, jeśli otrzymasz mąkę odmianową.

Proste przeszlifowanie obejmuje pojedynczy proces szlifowania lub proces szlifowania i skrócony proces szlifowania. Przeprowadza się to w następujący sposób: ziarno rozdrabnia się sekwencyjnie na kilku (3-4) maszynach walcowych. Po każdej maszynie mieszaninę przesiewa się, a mąkę pobiera się w postaci przejścia z dolnego sita. Większe odpady z sit przesyłane są na kolejną parę walców. Operację tę przeprowadza się, aż wszystkie cząstki zamienią się w mąkę. Mąkę ze wszystkich odsiewów łączy się, przeprowadza się kontrolne przesiewanie i otrzymuje się mąkę jednego rodzaju. Przy mieleniu tapet wydajność mąki żytniej wynosi 95%, ilość wyselekcjonowanych otrębów 2%, a mąki pszennej 96%, a wydajność otrębów 1%.

Złożone wielokrotne mielenie można przeprowadzić bez wzbogacania ziarna lub ze wzbogacaniem ziarna. Pierwsze przeznaczone są do produkcji obranej i przesianej mąki żytniej oraz do przemiału ziarna pszenżyta na mąkę obraną. W tych przypadkach przeprowadza się mielenie jednostopniowe z wydajnością mąki obranej 87% i mąki posianej z wydajnością 63%, a także mielenie dwustopniowe z łączną wydajnością mąki 80%, w której 50% Otrzymuje się -65% mąki obranej i 30-15% mąki posianej. W przypadku szlifowania jednogatunkowego jednocześnie działa pięć systemów mielenia i dwa systemy mielenia. Ten ostatni może mieć zredukowany lub rozwinięty proces wzbogacania.

Wzbogacanie ziaren odbywa się pod względem wielkości i jakości (zawartość popiołu) na maszynach sitowych, których główną częścią roboczą jest podzielone na sekcje sito sortujące. Każda sekcja posiada sito o określonej wielkości oczek. Powietrze dostarczane jest z dołu do góry poprzez sito. Najwyższej jakości ziarna, bogate w bielmo, przechodzą przez pierwsze, najmniejsze sita i podawane są na pierwsze systemy mielenia, w celu uzyskania mąki premium. Ziarna posiadające więcej łusek, a tym samym lżejsze, oddzielane są na kolejnych sitach. Następnie są ponownie kruszone, przesiewane i przetwarzane na maszynach sitowych w celu oddzielenia pozostałych łupin i zarodków. Po takim przetworzeniu kierowane są do urządzeń mielących na mąkę niższej jakości.

W młynach o małej wydajności stosuje się skomplikowane wielokrotne mielenie z skróconym procesem wzbogacania ziarna. Przeznaczone są do produkcji mąki pszennej II gatunku z wydajnością 85% przy przemiale jednogatunkowym. Przy dwustopniowym mieleniu uzyskuje się 55–60% mąki pierwszego gatunku i 23–18% mąki drugiego gatunku.

Kompleksowe wielokrotne mielenie z rozwiniętym procesem wzbogacania ziarna jest najczęściej stosowane w przemyśle młynarskim. Umożliwiają szlifowanie jedno-, dwu- i trzystopniowe. Tego typu mielenia umożliwiają jednoczesną pracę 4-5 rozdrabnianych i 10-11 układów mielących.

Wydajność mąki- ilość wyrażona jako procent masy przetworzonej.

Szlifowanie zwany procesem wytwarzania mąki. W zależności od przeznaczenia mąki w pierwszej kolejności przygotowuje się partie mielenia ziarna, tj. Dobierane i mieszane są partie ziaren różnego rodzaju i jakości w proporcjach zapewniających optymalne właściwości mąki.

Produkcja mąki składa się z następujących głównych procesów: przygotowania ziarna do rozdrabniania i faktycznego rozdrobnienia ziarna.

Proces przygotowania ziarna do mielenia polega na oddzieleniu i zanieczyszczeniach znajdujących się w rozdrobnionej partii ziarna, oczyszczeniu powierzchni ziarna i częściowym obraniu łusek, kondycjonowaniu ziarna podczas rozdrabniania odmianowego.

Kondycjonowanie polega na zwilżeniu ziarna gorącą lub zimną wodą i następnie odpoczynku. Nadaje łupinom i warstwie aleuronowej właściwości plastyczne ziaren, co pozwala na ich pełniejsze oddzielenie od bielma i uniknięcie zanieczyszczenia mąki drobnymi otrębami. Dzięki zmieleniu kondycjonowanego ziarna poprawiają się właściwości wypiekowe otrzymanej z niego mąki.

Mielenie ziarna odbywa się na maszynach walcowych. Główną część maszyny stanowią dwa żeliwne walce o powierzchni falistej. Ziarno wpadające w szczelinę pomiędzy wałami jest cięte i rozłupywane. Przy każdej maszynie walcowej instalowane są przesiewacze – przesiewacze, na których sortowane jest rozdrobnione ziarno według wielkości. Maszyna walcowa wraz z maszyną przesiewającą nazywana jest systemem mielącym.

Mielenie ziarna Może być jednorazowy, gdy ziarno przechodzi przez system mielenia jednorazowo, i wielokrotny, gdy ziarno kruszy się sekwencyjnie na kilku systemach. Po każdym przejściu przez walce, z rozdrobnionych produktów odsiewa się mąkę, a większe cząstki, które nie przeszły przez górne sito, kierowane są do kolejnej maszyny walcowej w celu rozdrobnienia. Wielokrotne szlifowanie dzieli się na proste i złożone.

Z prostego (tapetowego) mielenia powstaje mąka żytnia i pszenna. Proste mielenie odbywa się na czterech systemach, mąkę z różnych systemów miesza się ze sobą. Przemiały te mogą być bez selekcji otrębów (mielenie na maśle żyta lub pszenicy) lub z selekcją 1-2% otrębów (mielenie żyta w skórce). Wydajność mąki do tapet pszennych wynosi 96%, do tapet żytnich 95%. Wilgotność mąki nie powinna przekraczać 15%, a zawartość popiołu 1,97%.

Podczas mielenia odmianowego ziarno rozdrabnia się na semolinę i sortuje według grubości (wielkości) i jakości (białe, pstre, ciemne). Posortowane ziarna są mielone na kilku kolejnych układach mielenia, aż do uzyskania mąki o zadanym uziarnieniu. Mieszając mąkę określonych systemów, uzyskuje się różne rodzaje mąki.

Złożone szlify dzielą się na jedno-, dwu- i trzystopniowe.

Mielenie jednostopniowe daje mąkę pierwszego lub drugiego gatunku; wydajność mąki pierwszego gatunku wynosi 72%, drugiego - 85%.

Dzięki dwustopniowemu mieleniu można jednocześnie otrzymać mąkę pierwszego i drugiego gatunku; wydajność mąki pierwszego gatunku wynosi 40-50%, a drugiego - 28-38%. Ogólny uzysk mąki z tych dwugatunkowych przemiałów wynosi 78%.

W wyniku mielenia trójstopniowego powstaje mąka najwyższej jakości kopry lub grysu pierwszego i drugiego gatunku. Całkowity uzysk mąki przy mieleniu trójstopniowym wynosi 78%; w tym przypadku wydajność mąki może wynosić przykładowo: 0-10% lub 0-25% mąki premium; 40-45% (10-50% lub 25-65%) mąki pierwszego gatunku i 13-28% (65-78% lub 50-78%) mąki drugiego gatunku. Istnieją inne schematy mielenia pszenicy dwu- i trzystopniowej z całkowitą wydajnością mąki wynoszącą 75%.

Proces kształtowania gatunków handlowych znacząco wpływa na właściwości mąki.

Po zmieleniu mąka musi odpocząć co najmniej 15 dni, po czym staje się mocniejsza, zmienia się jej wilgotność i kolor, wzrasta kwasowość. Chleb wypiekany ze świeżej mąki jest niskiej jakości i ma zmniejszoną objętość. Nasycone kwasy tłuszczowe powstałe w wyniku hydrolitycznego rozkładu tłuszczów zmieniają właściwości fizyczne glutenu i wzmacniają go. Proces ten nazywany jest dojrzewaniem.

Mąka

– cenny produkt spożywczy otrzymywany przez mielenie ziaren różnych roślin uprawnych.

Opublikowano na ref.rf

Pogląd mąka zależy od uprawy, z której została uzyskana. Najważniejsze jest to wypieki pszenne i makarony mąka. Rezultatem jest mąka szlifowanie

– zespół procesów i operacji przeprowadzanych na ziarnie i produktach pośrednich powstałych podczas jego mielenia.

Wszystkie mielenia są podzielone na jednorazowe i powtarzane. Jednorazowe są tak nazwane, ponieważ ziarno po jednokrotnym przejściu przez maszynę mielącą (kamienie młyńskie i kruszarki młotkowe) zamienia się w mąkę. Podczas jednorazowego mielenia powstaje mąka tapetowa (bez przesiewania łupin) o ustalonej wydajności oraz mąka przesiana szara z przesiewaniem na grubych sitach.

Tylko w nowoczesnym młynie mąki powtórzenie mielenie, w którym mąkę uzyskuje się poprzez kilka przejść przez maszyny mielące i sortujące. Kolejne uderzenia w ziarno zapewniają stopniowe rozdrabnianie, w którym bielmo, które jest bardziej kruche niż łupina, z większym prawdopodobieństwem zamieni się w mąkę. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, zasada Przerób ziarna na mąkę polega na wielokrotnym selektywnym rozdrabnianiu bielma i sortowaniu produktów rozdrabniania po każdym etapie ze stopniową ekstrakcją mąki i oddzielaniem łusek (otrębów).

Produkowane są następujące odmiany mąka pszenna do pieczenia: premium, pierwsza, druga klasa i tapeta(bez przesiewania łusek ziaren, wynik jest taki prosty szlifowanie). O rodzaju mąki decyduje stosunek ilościowy zawartych w niej części anatomicznych ziarna. Oznacza to, że kiedy odmiana Podczas mielenia z centralnej części bielma ziarna pszenicy uzyskuje się mąkę premium, ze środkowej mąkę pierwszego gatunku, a z części peryferyjnej mąkę drugiego gatunku.

Biorąc pod uwagę zależność od liczby produkowanych odmian mąki, można przeprowadzić mielenie odmianowe jednoklasowe, dwuklasowe i trzyklasowe. Do każdego mielenia i rodzaju mąki pewna Wyjście mąka (% wag. przetworzonego ziarna). Występują następujące wydajności mąki pszennej: tapeta - 96%, druga klasa (jednogatunkowa) - 85%, pierwsza klasa (jednogatunkowa) - 72%, dwie i trzy klasy - 75 i 78%.

^1.2. Wartość odżywcza i wymagania jakościowe mąki

Ze względu na to, że mąka jest inna odmiany izolowany z różnych części ziarna, różni się składem chemicznym, wartością biologiczną, wartością odżywczą i strawnością. Mąka tapetowa i drugiego gatunku zawiera więcej białek, tłuszczów, błonnika, substancji mineralnych (popiołu) i witamin, dzięki czemu ma wyższą wartość biologiczną. Jednocześnie strawność i wartość energetyczna mąki premium i pierwszego gatunku jest znacznie wyższa. Średnia zawartość kalorii w wysokiej jakości mące pszennej wynosi 1372 kJ, czyli 325 kcal na 100 gramów.

Jakość mąki wszystkich wydajności i gatunków jest ujednolicona normą i charakteryzuje się dość dużą liczbą wskaźników, które można podzielić na dwie grupy: 1) niezależne od wydajności i gatunku mąki, czyli nakładają jednolite wymagania na mące; 2) różnie standaryzowane dla mąki o różnej wydajności i gatunku.

Najważniejszymi wskaźnikami jakości pierwszej grupy są:

Świeżość.Świeża mąka powinna mieć słaby, specyficzny mączny zapach i łagodny smak. Wszelkie obce zapachy i smaki wskazują na produkt niespełniający norm.

Schrupać. Niedopuszczalna wada, odczuwalna podczas żucia mąki i przenoszona na chleb, wskazuje na zwiększoną zawartość zanieczyszczeń mineralnych i naruszenie technologii mielenia.

Wilgotność. Nie powinien przekraczać 15%. Przy wyższej wilgotności mąka jest źle przechowywana, łatwo kwaśnieje, pleśnieje i samozagrzewa się, przy bardzo niskiej wilgotności (9-11%) szybko jełczeje w wysokich temperaturach przechowywania.

Inwazja szkodniki zapasów zbóż niedozwolony, w przypadku wykrycia któregokolwiek ze szkodników, mąkę uważa się za niestandardową.

Szkodliwe zanieczyszczenia. Dopuszczalne w ściśle określonych granicach - nie więcej niż 0,05%. Oznacza się je w ziarnie przed rozdrobnieniem.

Zanieczyszczenia metalomagnetyczne. Ich zawartość może wynosić nie więcej niż 3 mg na 1 kg mąki.

Wskaźniki jakości drugiej grupy charakteryzują się następującymi danymi:

Kolor. Mąka najwyższej klasy jest biała z kremowym odcieniem, pierwsza klasa jest biała z żółtawym odcieniem, druga klasa jest biała z szarawym odcieniem, a mąka tapetowa ma brązowawą barwę, z zauważalnymi cząsteczkami łupin zbożowych.

Zawartość popiołu. Dla mąki premium nie więcej niż 0,55%, dla mąki pierwszego gatunku - 0,75%, dla mąki drugiego gatunku - 1,25%, dla mąki tapetowej - 2%.

Rozmiar szlifowania. Określany przez przesianie mąki przez sita o określonej liczbie. Im wyższa klasa mąki, tym bardziej jednolite i drobne cząstki się ona składa.

^1.3. Proces technologiczny mielenia ziarna na mąkę

Mielenie ziarna odbywa się w młynach o różnej wydajności: w fabrykach - do 500 ton dziennie, w minimłynach - do 1 t na godzinę. Młyny stosują rozbudowane schematy mielenia odmianowego z rozwiniętym procesem przesiewania, natomiast młyny wiejskie najczęściej stosują schematy skrócone.

^1.3.1. Przygotowanie ziarna do mielenia.

Aby uzyskać standaryzowany plon mąki o standardowej jakości, ziarno poddaje się czyszczenie i kondycjonowanie.

Dział przygotowawczy (czyszczenie ziarna) nowoczesnych przedsiębiorstw zajmuje około 1/3 całej powierzchni produkcyjnej. Ziarno jest oczyszczane z zanieczyszczeń w separatory, triremy, aspiratory ekstrakcja zanieczyszczeń mineralnych (kamieni, otoczaków itp.) odbywa się w destonatory samochody. Pozostała zawartość chwastów nie powinna przekraczać 0,4%, a zboża - 3%.

Aby oddzielić zarodek, brodę, wierzchnią warstwę łupin owocowych, usunąć kurz, zmniejszyć zawartość popiołu i zanieczyszczenia mikroorganizmami, suchy obróbka powierzchni ziarna. Aby to zrobić, przechodzi się przez to tapetę (twardą i miękką) oraz pędzel samochody . W tym celu można to również przeprowadzić mokry obróbka ziarna poprzez jego mycie mycie samochody.

Obowiązkowe w młynach Kompleks GTO(obróbka hydrotermalna) lub kondycjonowanie ziarna W przypadku ziaren pszenicy o wysokiej szklistości i glutenu elastycznego jest skuteczny technologicznie i ekonomicznie zimno warunkowanie, to znaczy nawilżanie zimna woda (18-20 o C) w ślimakach intensywnego nawilżania. Ziarno zawierające słaby gluten można poddać kondycjonowaniu na gorąco lub szybkoobrotowo, zwilżając je gorącą wodą lub parą i podgrzewając do temperatury 60 o C, a następnie schładzając. odmłodzenie(spoczynkowe) ziarno w specjalnych silosach na 8-24 godziny, w zależności od początkowej wilgotności i szklistości. Techniki te można powtarzać.

W wyniku kondycjonowania (nawilżania i nawilżania) wilgotność ziarna wzrasta do 15,5-16%, poprawiają się jego właściwości strukturalno-mechaniczne, fizyczne i biochemiczne, bielmo staje się bardziej kruche, a łuski stają się elastyczne i trwałe. Pod tym względem ziarno jest lepiej rozdrabniane podczas mielenia, łuski łatwo oddzielają się od bielma, tworząc duże otręby, zużycie energii i zużycie urządzeń młyna zmniejszają się o 20-30%, a wydajność mąki, szczególnie wysokiej jakości, wzrasta o 1,5-2%. Jednakże efektywność ekonomiczna i technologiczna kondycjonowania ziarna jest wysoka.

Bezpośrednio przed szlifowaniem można je wykonać tworzenie mieszanek mielących, mieszanie ziaren pszenicy o różnej jakości. Pozwala to na ustabilizowanie jakości ziarna (szklistość całkowita 50-60%, zawartość glutenu 23%) w celu prawidłowego utrzymania trybów i wzorów mielenia.

^1.3.2. Technologia szlifowania.

Szlifowanie zaczyna się od rozszarpany proces, w którym ziarno jest stopniowo rozdrabniane na produkty pośrednie - zboża i kasze. Proces jest prowadzony maszyny rolkowe , których ciała robocze stanowią parę rolki, obracające się z różnymi prędkościami. W wyniku różnych prędkości obrotowych oraz pofałdowanej powierzchni wałów, przechodzące pomiędzy nimi ziarno i produkty jego mielenia ulegają rozszczepieniu i rozdrobnieniu. W procesie kopania rowów bierze udział kilka systemów rolek.

W celu separacji według wielkości (sortowanie według wielkości) ziarna i osypki przesyłane są do maszyn przesiewających - przesiewanie . Każdy przesiewacz to szafka podzielona na kilka sekcji, składająca się z zestawu ram sitowych o różnych rozmiarach otworów i prefabrykowanych den oraz wyposażona w kanały do wydawania produktów. Po każdym systemie odwadniającym instalowany jest własny zespół przesiewający. Odsiewy górne, które nie zostały przesiane przez największe sita, kierowane są do kolejnych rozdartych systemów w celu dalszego przemiału. Przechodząc przez mniejsze sita, sortuje się mąkę, drobne, średnie i grube ziarna, kaszę miękką i twardą. Każdy produkt po posortowaniu według rozmiaru jest przetwarzany według różnych schematów.

Po przesianiu, ziarna z opracowanymi schematami rozdrabniania trafiają do maszyny sitowe , sortując je według jakości (współczynnika jakości) i rozmiaru. Proces ten jest zwykle nazywany wzbogacenie kasza manna, pozwala zwiększyć plon mąki premium podczas mielenia odmianowego. Maszyny przesiewające sortują produkty za pomocą 2-3 rzędów ram sitowych z ruchem posuwisto-zwrotnym i przepływem powietrza przez sita. Utworzony upłynniony warstwa ziaren w zawiesinie. Najwyższej jakości ziarna drobnoziarniste o niskiej zawartości popiołu (grupa 1), zawierające głównie bielmo, charakteryzują się dużą gęstością i niskim nawiewem. Pokonują opór przepływu powietrza, szybko przesiewają się przez sita i trafiają do maszyn walcowych, gdzie są mielone na mąkę. Grys z cząstkami łupiny ( złącza) mają zwiększony nawiew. Οʜᴎ z reguły schodzą z sit i trafiają do rozdartych systemów do mielenia lub do szlifierek walcowych wyposażonych w walce bez rowków. Zachodzi w nich proces obróbki ziaren wraz z łupinami, co potocznie nazywa się szlifowanie . Następnie znacznie zmniejsza się zawartość popiołu w ziarnach, które przed mieleniem są ponownie sortowane.

Po maszynach przesiewających drobne, wysokiej jakości ziarna (2-3%) nie są mielone na mąkę, ale wysyłane do magazynu gotowego produktu i nazywane są manna zboże.

Przesortowane ziarna i kasze mielone są na mąkę (wraz z jej odsianiem) na maszynach walcowych z wałami drobno ryflowanymi lub mikroszorstkimi. Proces ten jest zwykle nazywany szlifowanie . Do mielenia odmianowego działa kilka systemów mielenia (od 3 do 12). Cała uzyskana mąka przechodzi przez sita kontrolne i wchodzi wybicie wydział młyna. Otręby oddzielane są od górnych sit ostatnich układów rozdrabniających i mielących lub na ubijarkach w celu rozdrobnienia łupin.

^1.4. Przechowywanie mąki

Mąka jest produktem mniej stabilnym podczas przechowywania niż zboże. Do pozytywnych procesów zachodzących podczas przechowywania zalicza się dojrzewanie mąka – poprawiająca jej właściwości wypiekowe (poprawa właściwości koloidalnych glutenu, zabielanie mąki). Dojrzewanie zachodzi intensywnie w temperaturze 20-30 o C i prawie nie pojawia się w temperaturze bliskiej 0 o C. Jednocześnie długotrwałe przechowywanie w wysokich temperaturach przyczynia się do nadmiernego dojrzewania mąki i aktywacji różnych negatywnych procesów w tym. Wśród nich obserwuje się utlenianie i rozkład tłuszczu - zjełczałość mąka. Przyczyną jest działanie różnych grup mikroorganizmów kwaszenie, formowanie i nawet samozagrzewanie mąki. Staje się nienadający się do pieczenia i spożycia. Nie mniej niebezpieczne jest zanieczyszczenie mąki szkodnikami zapasów zbożowych.

Należy pamiętać, że aby przechowywać mąkę przez kilka miesięcy, potrzebny jest suchy, dobrze zdezynfekowany magazyn, pozbawiony nieprzyjemnych zapachów. Suchą mąkę układa się na drewnianych tacach w stosy o wysokości do 6-8 worków, pozostawiając wgłębienia od ścian i kanałów kontrolnych. Stosuje się także magazynowanie mąki luzem w silosach. Aby zapobiec śledzenie mąki przynajmniej raz w miesiącu, niezwykle ważna jest wymiana worków dolnego i górnego w stosie oraz przeładunek mąki z jednego silosu do drugiego.

Im niższa temperatura w magazynie, tym dłużej mąka zachowuje swoją jakość. Z tego powodu zalecana temperatura przechowywania mąki nie powinna przekraczać 8-10 o C. Bardzo niskie temperatury (około 0 o C) są mniej akceptowalne, gdyż stwarzają warunki do kondensacji wilgoci. Wilgotność względna powietrza w pomieszczeniu magazynowym nie powinna przekraczać 70%, aby uniknąć zawilgocenia przez parę wodną z powietrza.

Rodzaje przemiału, zakres i wydajność mąki - pojęcie i rodzaje. Klasyfikacja i cechy kategorii „Rodzaje przemiału, zakres i wydajność mąki” 2017, 2018.